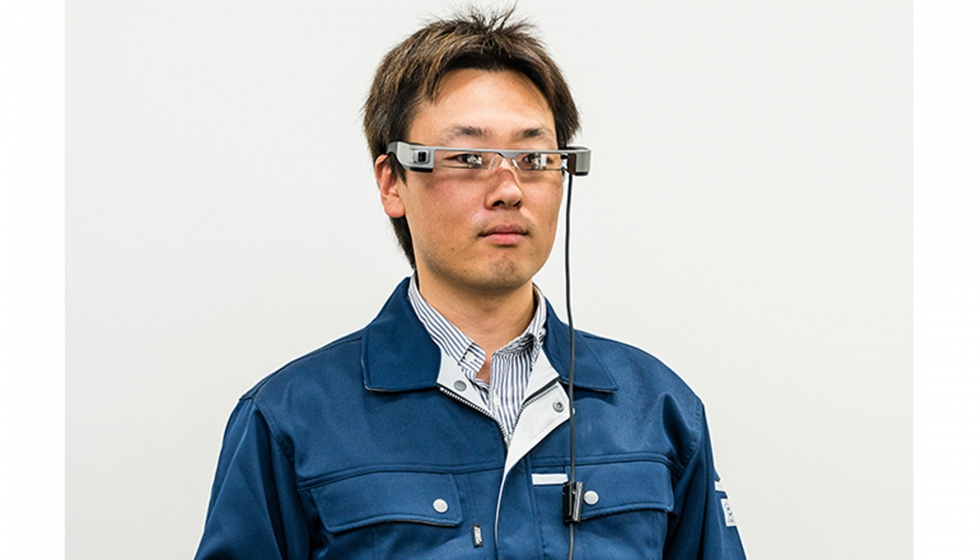

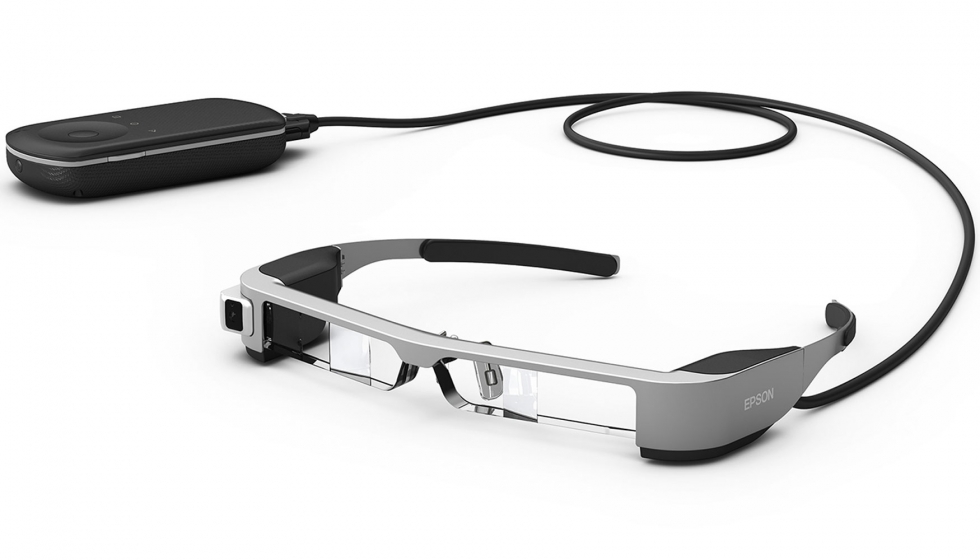

Epson utiliza prototipos mecanizados para mejorar las gafas inteligentes

“Como es para los clientes, nos hemos centrado en la ligereza y la comodidad”, ha comentado Kazuya Kamakura, directivo del departamento de Gestión Comercial HMD, división de Operaciones de Productos Visuales de Epson. “Con las predecesoras, recibimos numerosas solicitudes de los usuarios sobre el peso y el tamaño, así que fijamos nuestros objetivos de desarrollo en mejorar la comodidad y en lograr que las gafas inteligentes fueran más compactas y ligeras”.

Fabricar productos lo más ligeros y compactos posible a la vez que se conserva la resistencia es un requisito normalizado en nuestro sector, pero el objetivo de mejorar la comodidad le ha traído complicaciones a Kamakura, responsable del mecanismo de diseño de las BT-300.

“El producto se vende a nivel mundial, así que los usuarios son internacionales, no solo japoneses”, ha comentado Kamakura. Además, hay que tener en cuenta variaciones de talla y ajuste según el género.“Evidentemente, el tamaño de la cabeza varía y las impresiones con respecto a llevar las gafas inteligentes tampoco son iguales”.

Factores como la resistencia de las monturas o el equilibrio centroide se pueden verificar con datos, pero no hay otra manera de comprobar los niveles de comodidad más que fabricar de verdad el dispositivo. Como las BT-300 servirían de modelo maestro para futuros dispositivos de última generación, apenas había margen de error al acercarse el plazo límite del diseño.

Solución de fabricación: creación de prototipos con el servicio mecanizado CNC rápido de Proto Labs

“Antes de la producción en masa, queríamos confirmar físicamente de alguna forma la comodidad de las monturas en las sienes y la almohadilla de la nariz”, ha comentado Kamakura.

Aparte de verificar el diseño y la comodidad, el prototipo también ayudó a los desarrolladores a obtener la aprobación final para la producción de la civisión de Operaciones de Epson. Kamakura y su equipo pasaron por dos rondas de creación de prototipos con Proto Labs antes de concluir el diseño.

“Los métodos convencionales de creación de prototipos cuestan tiempo y dinero, pero con Proto Labs no hemos tenido estos problemas”, ha indicado Kamakura. “Nos produjo una enorme satisfacción poder repetir el ciclo del prototipo en la misma cantidad de tiempo”.

Resultado del producto: comodidad mejorada

“Las opiniones sobre la comodidad han sido magníficas”, ha afirmado Kamakura. “Es un producto para llevar, así que sería absurdo que el dispositivo resultase incómodo”.

Satisfecha con el resultado del proyecto inicial, Epson está considerando los servicios de creación de prototipos de Proto Labs para ampliar aún más el proceso de diseño de futuras iteraciones.

“En los nuevos dispositivos de los modelos profesionales Moverio, utilizamos los servicios (de Proto Labs) en varios procesos, incluido el moldeo por inyección”, ha desvelado Kamakura. “Siempre lleva tiempo mejorar la exactitud del diseño, pero no podemos modificar los plazos de entrega. Con Proto Labs, no tenemos problemas de planificación o conflictos de costes asociados a los métodos convencionales de creación de prototipos”.

Además de rapidez y coste, Kamakura también ha destacado la claridad de comunicación como uno de los principales méritos de utilizar los servicios de creación de prototipos de Proto Labs.

“Los errores de cálculo son frecuentes en los prototipos”, ha explicado. “Por ejemplo, son comunes los casos donde un fabricante de moldes intenta crear uno con la forma más fácil posible, pero difiere de nuestra idea y la línea de apertura es distinta cuando se entrega. Sin embargo, en el caso de Proto Labs, se indican con claridad todas las inquietudes sobre qué le pasará a la apertura y dónde es más probable que se hunda la superficie. De esta forma, no se producen malentendidos”.

Asimismo, Kamakura espera un ciclo satisfactorio de QCD para el desarrollo. La capacidad de realizar múltiples iteraciones con rapidez durante el ciclo del prototipo mejora la exactitud del diseño y elimina la necesidad de rehacer el diseño y los moldes en la fase de producción.

“En el desarrollo, se deben evitar a toda costa situaciones como la modificación de moldes porque acarrean graves repercusiones no solo para el programa de desarrollo, sino también para los costes del mismo”, ha explicado Kamakura. “En este sentido, los servicios de creación de prototipos de Proto Labs, los cuales reducen las reelaboraciones, son la preparación ideal para un ciclo de QCD satisfactorio para el desarrollo”.