Innovación y tecnología para un olivar sostenible

Los pasados días 16 y 24 de marzo tuvieron lugar, en el Rectorado de la Universidad de Córdoba (UCO), los Actos de difusión y presentación de resultados del Proyecto de Compra Pública Pre-comercial (CPP) INNOLIVAR, que se ha realizado entre 2017 y 2022, finalizando el presente año con las obtención de 24 prototipos pre-comerciales de máquinas y desarrollos de alto valor tecnológico, considerados con Nivel de madurez de la tecnología TRL 7.

El Proyecto INNOLIVAR, siguiendo las pautas establecidas para la Compra Pública Pre-comercial, tiene por objetivo solucionar la falta de un ecosistema de acompañamiento a la innovación y al emprendimiento en el ámbito al que se destina, dentro del sector del olivar, y se concreta en la necesidad de mejora: (1) del propio Servicio Público de Educación Superior aportado por la Universidad de Córdoba, a través de la mejora en sus ámbitos de trabajo: docencia, investigación y estudios avanzados; (2) de la actividad empresarial en su entorno y de la internacionalización del sector.

Como antecedente se parte del anterior proyecto de CPP, MECAOLIVAR (2013-2015), que supuso el diseño y fabricación de 13 prototipos pre-comerciales de máquinas destinadas al olivar de aceite, orientándose en la recolección de plantaciones tradicionales e intensivas, la aplicación de tratamientos fitosanitarios a la copa, el control de cubiertas vegetales y el desarrollo de sistemas de poda para adaptar los olivos a la recolección con cosechadoras y reducir la deriva en la aplicación de agroquímicos.

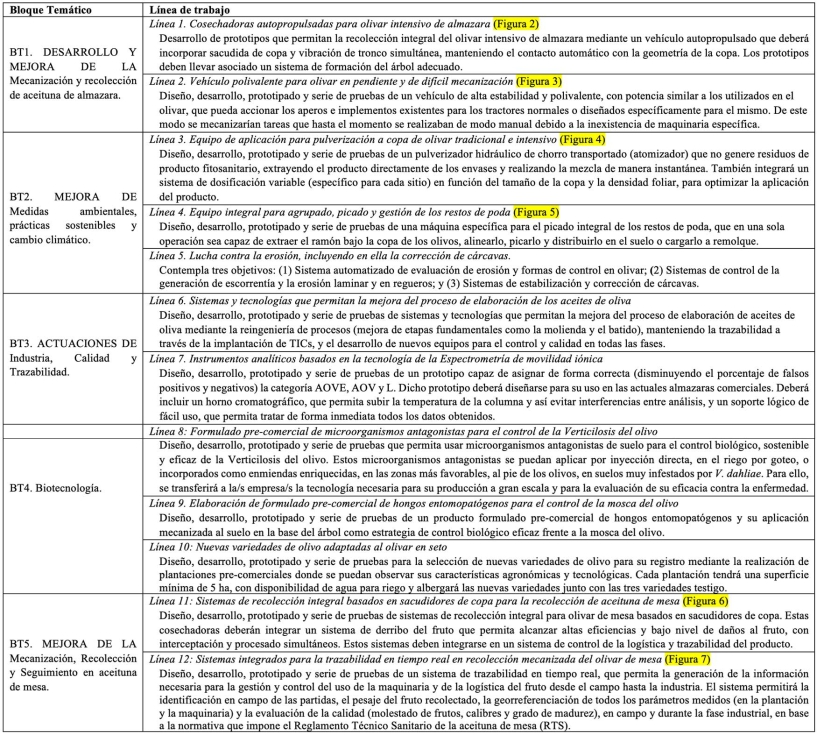

Por tanto, el reto que INNOLIVAR plantea es crear un nuevo proyecto integral, que contemple el olivar de almazara y el de mesa, y aborde la innovación en las principales áreas demandadas por el sector, por lo que su estructura comprende 12 Líneas de trabajo, agrupadas en 5 Bloques Temáticos: mecanización, medio ambiente, biotecnología, industria y trazabilidad (Tabla 1). El campo de la mecanización sigue siendo el más amplio, potenciándose nuevas líneas de innovación que permitan el desarrollo de cosechadoras (autopropulsadas y automatizadas), para el olivar de almazara (Línea 1) y de mesa (Línea 11), mejoren los problemas de olivares de difícil mecanización (Líneas 2) y aborden la sostenibilidad (Líneas 3 y 4) y la trazabilidad de la producción (Línea 12).

INNOLIVAR, con un presupuesto total de 13.098.734 €, ha sido cofinanciado con un 80% por el Fondo Europeo de Desarrollo Regional (FEDER-Programa Operativo Plurirregional de España 2014-2020), a través de un ayuda concedida por el Ministerio de Ciencia e Innovación, y con un 20% por la Universidad de Córdoba, para lo que ha contado con las aportaciones de la Organización Interprofesional de Aceite de Oliva Español (OIAOE) (16,7%) y la Interprofesional de la Aceituna de Mesa (INTERACEITUNA) (3,3%).

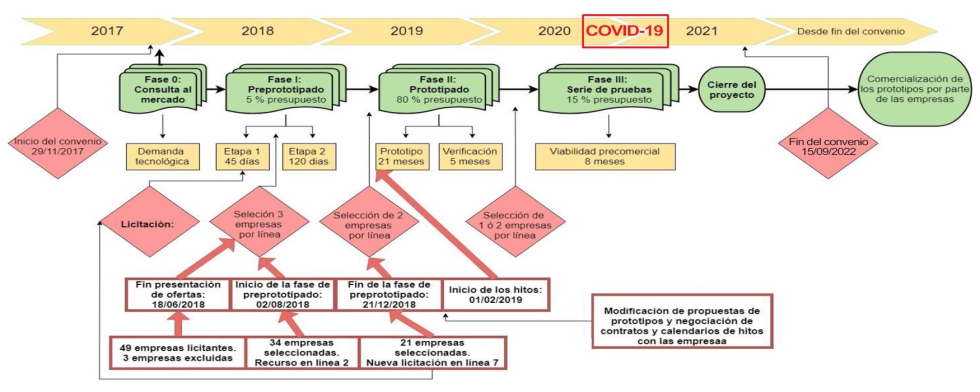

La Figura 1 muestra el esquema de desarrollo de INNOLIVAR, que consta de tres fases diferenciadas: Fase I. Pre-prototipado (Etapa1 y 2), Fase II. Prototipado (Etapa 1: Prototipo y Etapa 2: Verificación) y Fase III. Serie de pruebas. Como Fase 0 se estableció una Consulta Preliminar del Mercado y como desarrollo transversal se ha realizado un sistema de Vigilancia Tecnológica-Vigilancia Inteligente.

Al ser un proyecto de Compra Pública, la organización de la misma ha sido efectuada por el Servicio de Contratación de la UCO. La Etapa 1 de la Fase I inició el proceso con la publicación, en la Plataforma de Contratación del Sector Público, de los Pliegos de Cláusulas Administrativas Particulares y de Prescripciones Técnicas para la Contratación de Compra Pública de Innovación en su modalidad de Compra Pública Precomercial.

En total han participado 61 empresas en la Fase I de las cuales 24 (2 por línea) pasaron a las Fases II y III. El co-desarrollo UCO-Empresas de los Prototipos pre-comerciales se configura como base de la actuación de INNOLIVAR, permitiendo incrementar las capacidades tecnológicas y rentabilidad de las Empresas a la vez que se refuerzan las capacidades de I+D+i de la UCO.

Los Grupos de Investigación de la UCO participantes en INNOLIVAR son: AGR 126 “Mecanización y Tecnología Rural” (coordinador), AGR 127 “Hidrología e Hidráulica Agrícola”, AGR 128 “Ingeniería de Sistemas de Producción Agro-ganaderos”, AGR 157 “UCOLIVO”, AGR 163 “Entomología Agrícola”, AGR 193 “Tecnología de los Alimentos”, AGR 216 “Patología Agroforestal”, AGR 287 “Soluciones Analíticas y Técnicas Diagnósticas para la Agroalimentación y Ciencia Animal”, TEP 215 “Física para las Energías Renovables” y TEP 227 “Ingeniería de la Construcción”.

El presente artículo va a centrase en las ya citadas líneas de mecanización (Grupo AGR 126). Toda la información referida a INNOLIVAR puede consultarse en su página web: innolivar.es

Líneas de mecanización del Bloque Temático 1

Línea 1: Cosechadora autopropulsada para olivar intensivo basada en vibración y sacudida (Vibrosacudidor)

Prototipo pre-comercial UCO – Metalúrgica S. José Artesano S.C.A.

- Chasis telescópico regulable en anchura.

- Cabina dotada de movimiento transversal y rotacional.

- Transmisión hidrostática. Tracción y Dirección a las 4 ruedas.

- Sistema de nivelación automática.

- Sistema de vibración: vibrador de troncos tipo orbital con altura de agarre reducida para facilitar acceso a troncos.

- Sistema de sacudida: dos módulos de sacudida (derecho – izquierdo), 8 tambores de varas de material plástico por módulo, sacudida por movimiento horizontal de los tambores.

- Sistema de adaptación al tronco e interceptación (escamas y pantallas), transporte (cintas) y limpieza (despalilladoras).

- Almacenamiento en big-bag.

- Automatización de las funciones principales: detección de los troncos, aproximación de los sacudidores a copa, programas de vibración.

- Posicionamiento GPS, Mapas de rendimiento de cosecha (kg/ha) y Gestión de Flotas.

Prototipo pre-comercial UCO – Gascón.

- Chasis plegable para regulación de anchura.

- Cabina dotada de movimiento transversal.

- Transmisión hidrostática. Tracción y Dirección en 2 ruedas.

- Sistema de nivelación automática.

- Sistema de vibración: vibrador de troncos tipo orbital con cierre de pinza en paralelo.

- Sistema de sacudida: dos módulos de sacudida (derecho – izquierdo), varas de material plástico distribuidas a lo largo del módulo en varias filas, sacudida con movimiento vertical de las varas.

- Sistema de adaptación al tronco e interceptación (escamas y pantallas), transporte (cintas) y limpieza (despalilladoras).

- Almacenamiento en big-box.

- Automatización de las funciones principales: detección de los troncos, aproximación de los sacudidores a copa, programas de vibración.

- Posicionamiento GPS, Mapas de rendimiento de cosecha (kg/ha) y Gestión de Flotas.

Línea 2: Vehículo polivalente para olivar en pendiente y de difícil mecanización

Prototipo pre-comercial UCO – ATASA.

- Tractor con neumáticos isodiamétricos, tracción continua y dirección a las cuatro ruedas.

- Motor Stage V con potencia suficiente para accionar cualquier tipo de aperos (140 CV).

- Cabina nivelable (sistema pendular).

- Chasis oscilante: semichasis trasero gira respecto al delantero, permitiendo el contacto continuo de los cuatro neumáticos con el suelo.

- Geometría variable del vehículo: cuatro ejes 'flexibles', cilindros hidráulicos que modifican simultáneamente la altura libre sobre el suelo y el ancho de vía.

- Dos modos de operación: transporte (alto y estrecho) y trabajo (bajo y ancho).

- Medida en tiempo real de las reacciones en cada neumático (sensores de presión): cálculo del reparto de pesos.

- Automatización de las principales funciones. Sensores conectados vía ISOBUS.

- Tractor de orugas de goma, compuesto por dos chasis, uno superior y otro inferior.

- Motor Stage IV con potencia suficiente para accionar cualquier tipo de aperos (140 CV).

- Sistema para modificar el ancho de vía (4 cilindros hidráulicos y sensores de fin de carrera).

- Nivelación automática, longitudinal y transversal, del chasis superior.

- Giro de 360° del chasis superior (disminución del número de maniobras cuando se trabaja con pala cargadora o vibrador frontal de troncos).

- Automatización de las principales funciones.

- Aplicación de gestión y control de la información, para dispositivos móviles, con sistema predictivo de situaciones de inestabilidad. Generación de Mapas de Riesgos.

Líneas de mecanización del Bloque Temático 2

Línea 3: Atomizador para olivar intensivo y tradicional con sistema de aplicación variable

Prototipo pre-comercial UCO – Máñez y Lozano.

- Sistema de aplicación: 4 cabezales de pulverización por cada lado (formados por ventilador axial y dos conducciones concéntricas de 4 boquillas de turbulencia cada una).

- Transmisión flexible para accionamiento de los ventiladores.

- Sistema de dosificación variable: integra sensores de ultrasonidos analógicos (determinación del volumen de vegetación) y ajuste de la dosis de caldo de los cabezales en tiempo real.

- Sistema de inyección directa de producto fitosanitario.

- Intercambiador de calor: refrigeración del agua del depósito principal (aumento de la vida útil de las gotas).

- Adaptación automática (sensores) a los diferentes marcos de plantación mediante aproximación de los cabezales de pulverización a la vegetación objetivo.

- Ordenador para control de los parámetros de trabajo (aplicación).

- Monitorización en tiempo real de las variables de operación: caudal, presión, posición GPS, litros/hectárea aplicados, etc.

- Aplicación web de gestión de datos.

Prototipo pre-comercial UCO – Pulverizadores Fede (Figura 4.b).

- Sistema de aplicación: ventilador axial, deflectores diferenciados en la parte inferior y superior y con longitud variable y boquillas de turbulencia controladas individualmente por electroválvulas.

- Sistema de dosificación variable: integra 2 cámaras de visión 3D (determinación del volumen de vegetación) y ajuste de la dosis de caldo mediante la actuación de las boquillas.

- Sistema de inyección directa de producto fitosanitario (para agroquímicos líquidos y en polvo).

- Sistema de control de PH (mejora de propiedades del agua para favorecer la mezcla).

- Sistema de refrigeración: reducción de la temperatura del agua del depósito principal (aumento de la vida útil de las gotas).

- Adaptación a los diferentes marcos de plantación mediante regulación de los deflectores.

- Ordenador para control de los parámetros de trabajo (aplicación). Aplicación móvil para control de la máquina (comunicación con ordenador).

- Monitorización en tiempo real de las variables de operación: caudal, presión, posición GPS, litros/hectárea aplicados, etc.

- Aplicación web de gestión de datos.

Línea 4: Equipo integral de agrupado, picado y gestión de restos de poda

Prototipo pre-comercial UCO – TMC Cancela.

- Máquina arrastrada y accionada por la tdf del tractor. Acoplamiento mediante timón delantero ajustable y direccionable.

- Sistema de hilerado: 2 hileradores rotativos de eje horizontal con tornillo sin fin de hélice estrellada, uno a cada lado de la picadora, ambos orientables y plegables.

- Sistema de alimentación: 2 rotores horizontales, el inferior con palas y el superior con estrellas, girando en sentidos opuestos.

- Sistema de picado: Rotor picador de gran masa inercial, formado por martillos fijos y contracuchillas (primarias y secundarias). Paletas para impulso del material picado. Dispositivo de arranque progresivo.

- Tobera orientable para descarga de restos picados: directamente al suelo (cubierta vegetal) o a un remolque acoplado a la parte trasera (biomasa o compostaje).

- Monitorización de parámetros de funcionamiento de la máquina: par, temperatura, velocidades de giro, presiones, vibraciones. Diagnóstico remoto.

- GPS y aplicación móvil. Gestión de Flotas.

Prototipo pre-comercial UCO – Construcciones Mecánicas Alcay (Serrat).

- Máquina acoplada al tripuntal trasero del tractor y accionada por la tdf. Tolva de almacenamiento de restos picados acoplada en los brazos del cargador frontal.

- Sistema de hilerado: 2 hileradores de eje horizontal de 5 barras paralelas y molinete oblicuo, uno a cada lado de la picadora, ambos orientables y basculantes.

- Sistema de alimentación en 3 fases: Primera: rodillo horizontal tipo pick-up; Segunda: dos rodillos verticales (alimentación y compresión del material); Tercera: dos rodillos horizontales (alimentación y compresión del material).

- Sistema de picado: Turbina drenante formada por disco con cuchillas (corte contra yunque) y paletas (impulso material picado). Dispositivo de arranque progresivo.

- Tubo de descarga a la tolva de almacenamiento. Posibilidad de descarga directa a suelo.

- Conexión ISOBUS. Registro de parámetros de funcionamiento máquina-tractor y modos de actuación conjunta. Diagnóstico remoto.

- GPS y aplicación móvil. Gestión de Flotas.

Líneas de mecanización del Bloque Temático 5 (Aceituna de mesa)

Línea 11: Cosechadora autopropulsada para olivar de mesa basada en sacudidores de copa

Prototipo pre-comercial UCO – Moresil (Figura 6.a).

- Transmisión hidrostática. Tracción y Dirección a las 4 ruedas.

- Sistema de nivelación automática.

- Sistema de sacudida:

- Mástil principal con 4 brazos horizontales con movimientos independientes.

- 4 módulos de sacudida (uno por cada brazo).

- Dos discos de varas metálicas radiales por cada módulo. 15 varas por disco.

- Regulación de frecuencias de trabajo.

- Sistema de copiado automático de la copa mediante cámara 3D.

- Sistema de adaptación e interceptación: palpador de troncos, palpador de suelo, escamas rectráctiles y bandeja de interceptación.

- Sistema de transporte (cintas) y limpieza (despalilladora+sopladora).

- Almacenamiento en tolva.

- Automatización de las funciones principales: nivelación, aproximación de los sacudidores a copa, programas de sacudida…

- Posicionamiento GPS, Mapas de rendimiento de cosecha (kg/ha) y Gestión de Flotas.

Prototipo pre-comercial UCO – Talleres Mata Campos.

- Transmisión hidrostática. Tracción y Dirección a las 4 ruedas.

- Sistema de nivelación automática.

- Sistema de sacudida:

- 2 módulos de sacudida (superior e inferior).

- Discos de varas metálicas montados sobre un mismo eje: 2 en el módulo superior y 4 en el inferior.

- 2 juegos de varas metálicas por cada disco. 16 varas por disco en el módulo superior y 24 en el inferior.

- Regulación de frecuencia y amplitud de trabajo.

- Sistema de copiado automático de la copa mediante sensores de ultrasonidos.

- Sistema de adaptación e interceptación: palpador de troncos, palpador de suelo, escamas tipo cestas adaptables y bandeja de interceptación.

- Sistema de transporte (cintas) y limpieza (despalilladora+sopladora).

- Almacenamiento en tolva.

-

Automatización de las funciones principales: nivelación, aproximación de los sacudidores a copa, programas de sacudida…

-

Posicionamiento GPS, Mapas de rendimiento de cosecha (kg/ha) y Gestión de Flotas.

Línea 12: Sistema integrado para la logística y trazabilidad de la recolección mecanizada del olivar de mesa

Prototipo pre-comercial UCO – Maqtec.

- Equipo constituido por una línea de procesamiento integrada en un contenedor estándar (20 pies) adaptado para funcionar como remolque (traslado en campo mediante tractor).

- Sistema de recepción (tolva), limpieza (sopladora y despalilladora) y desperdigonado.

- Sistema de clasificación:

- Mediante visión artificial. Evaluación de calibre, molestado y grado de madurez.

- 2 calidades (lotes): Buena y Descarte. Posibilidad de configuración.

- Bandeja con 24 calles independientes. Separación por aire comprimido.

- Cadencia: aproximadamente 5.000 kg/h.

- Sistema de pesaje por lotes discontinuo.

- Salida de lotes: Calidad Buena: descarga sobre cisterna convencional para transporte en líquido refrigerado (15.000 kg); Calidad Descarte: descarga sobre big box o remolque.

- Georreferenciación del Prototipo y lotes.

- Software para registro y control de la trazabilidad. Conexión con la industria de procesamiento (entamadora).

Prototipo pre-comercial UCO – ISR.

- Equipo constituido por un remolque de inspección (línea de procesamiento) y un remolque (termoaislado) de transporte de lotes de fruto (2.000 kg) a planta industrial.

- Sistema de recepción (tolva), limpieza (sopladora y despalilladora) y desperdigonado.

- Sistema de clasificación:

- Mediante visión artificial. Evaluación de calibre, molestado y grado de madurez. Programación con software libre.

- 2 calidades (lotes): Buena y Descarte. Posibilidad de configuración.

- Bandeja con 16 calles independientes. Separación por aire comprimido.

- Cadencia: aproximadamente 2.000 kg/h.

- Sistema de pesaje.

- Salida de lotes: Calidad Buena: descarga sobre el remolque termoaislado del propio equipo; Calidad Descarte: descarga sobre big box o remolque.

- Georreferenciación del Prototipo y lotes. Identificación RFID de los remolques del equipo. Monitorización de temperatura del remolque termoaislado.

- Software para registro y control de la trazabilidad. Conexión con la industria de procesamiento (entamadora).

Agradecimientos:

El proyecto C. P. P. Innolivar con un presupuesto total de 13.098.734 € ha sido cofinanciado con un 80% por el Fondo Europeo de Desarrollo Regional (FEDER – Programa Operativo Plurirregional de España 2014 - 2020) a través de una ayuda concedida por el Ministerio de Ciencia e Innovación de 10.478.987,20 €.”

Los autores agradecen las aportaciones recibidas por la Organización Interprofesional de Aceite de Oliva Español (OIAOE) y la Interprofesional de la Aceituna de Mesa (INTERACEITUNA).