Calidad y definición de producto para el sector energético

Dpto. Técnico de Metronic01/06/2005

Los actuales cambios en la industria de las turbinas han traído consigo la necesidad de fabricar más rápido y con menos costo. Esto ha mostrado la que los métodos de inspección tradicionales han quedado obsoletos por lentos e inadecuados a la hora de obtener los resultados requeridos. Con la creciente complejidad de los álabes, los métodos de inspección simples no son validos. Para adecuarse a estos cambios, las compañías de fundición y forja están cambiando a la inspección digital automatizada. Hasta hace poco la demanda de precisión en este tipo de inspección suponía un freno a la utilización de esta tecnología. Ahora, con la introducción de los equipos de medición ATOS II y ATOS III, podemos obtener ambas cosas, precisión y automatización.

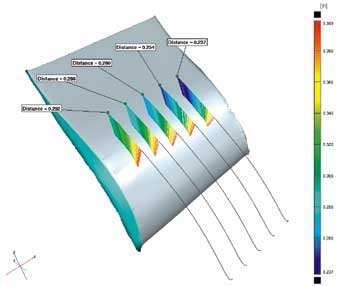

Fig.1: Secciones de una nube de puntos medida

Fig. 2: Puntos medidos en la superficie de un álabe

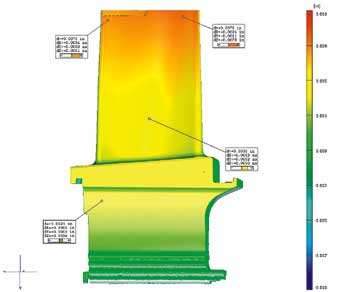

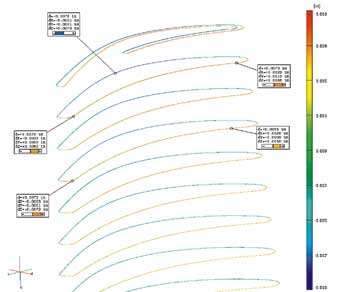

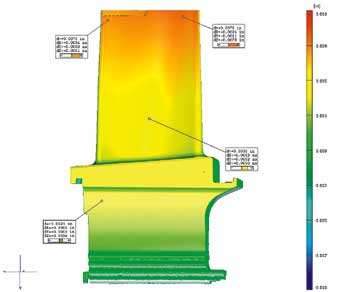

Mediante la utilización de los escáneres ATOS y una mesa rotatoria motorizada, las compañías de fundición son capaces de medir hasta 70 piezas en una jornada de trabajo de 8. Esta inspección no convencional incluye la medición de contornos, radios pequeños, base. Los datos son tomados y procesados mediante la utilización de macros en unos pocos minutos por pieza. El informe generado incluye mapa de colores mostrando las desviaciones respecto al CAD de la pieza, posicionamiento de pasa-no pasa, secciones transversales de puntos, y los tradicionales XYZ de las máquinas de medición por coordenadas. (figuras 3 y 4).

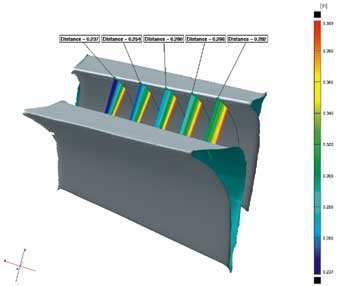

Para aplicaciones de ensamblaje, es crítica la medición de la zona de ensamblaje completa para obtener la mínima distancia entre las caras de alabes adyacentes. Esta información se utiliza para determinar entre álabes, la cual, en giro, es utilizada para el calculo del volumen de aire circulando en la turbina. Esta información esta directamente relacionada con la eficiencia energética. (figuras 5 y 6).

Fig.3: Desviación de la medición al nominal del CAD

Fig. 4: Desviaciones en secciones transversales.

Fig. 5 y 6: Demostración de una medición automática para determinar el área mínima de la garganta.

El Proceso

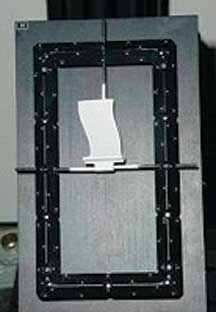

Primeramente, el álabe a medir se coloca en un útil de medición con puntos de referencia previamente definidos ( Fig. 7). El siguiente paso es la ejecución de una macro, la cual define el directorio del fichero, el nombre de la pieza, los datos a procesar y comienza el proceso de escaneo. El sistema genera automáticamente los informes de inspección que han sido predefinidos para cada componente especifico. Debido a la necesidad de medir diferentes tamaños de pieza en un mismo día, se definen diferentes tamaños de útil de amarre para cada pieza. En algunos casos, se pueden construir útiles para el amarre de hasta 4 piezas al mismo tiempo, esto acelera considerablemente la medición. Con esta medición de múltiples piezas, los departamentos de metrología son capaces de medir el álabe por completo incluyendo puntos concretos, contorno, base.

Fig. 7: Útil para un solo álabe

Retorno de la inversión

Desde que las empresas de fundición ha comenzado a usar los escáneres ATOS II & III, han comprobado una disminución en el tiempo de inspección de cada pieza, incrementándose el rendimiento de los departamentos de control de calidad. Como ejemplo, en el pasado se inspeccionaban solo unos pocos puntos de control por cada pieza. Ahora se inspecciona el 85% del alabe completo y el 100% en las áreas críticas. Con la posibilidad de una mayor inspección, los usuarios del ATOS son capaces de detectar problema sen áreas no esperadas, tendencias en la fabricación y deterioro del molde. Con esta información, los fabricantes son capaces de optimizar el cambio de molde y en algunos casos recortar el tiempo de industrialización de una nueva pieza a la mitad.

Fig. 8: Medición automatizada mediante robot