Una solución robótica silenciosa y eficiente facilita una producción flexible en un fabricante de botellas

Ganahl, fabricante suizo de botellas para los sectores de la cosmética, la alimentación y los productos farmacéuticos se decanta por los robots eCobra, una solución de alimentación, una tecnología de visión y el controlador NX1 para una asistencia total de Omron para sus equipos robóticos.

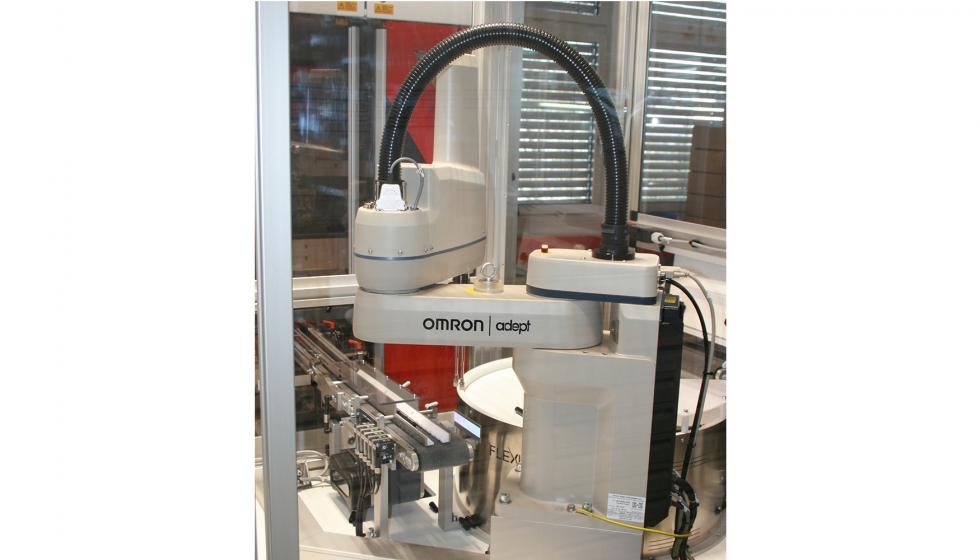

En un entorno competitivo, ofrecer calidad en la que pueda confiarse es más importante que nunca. Esta afirmación puede aplicarse también a la manufactura de productos y el envasado de alta calidad. Ganahl AG, empresa con sede en Suiza, está especializada en la fabricación de botellas, recipientes y jarras con capacidades de entre 1,5 y 250 ml en resinas termoplásticas convencionales que ofrece la máxima calidad posible. Para conseguirlo, utilizan máquinas de moldeo por inyección-soplado (IBM) y herramientas de moldeo por soplado que se desarrollan y fabrican en sus propias instalaciones, además de robots eCobra Scara de Omron.

Como miembro del grupo Heinz Plastics Group, Ganahl fabrica más de 300 millones de botellas, recipientes y jarras al año para aplicaciones de todo tipo, desde yogures para beber hasta gotas nasales. Los recipientes manufacturados por Ganahl AG a veces se estampan en caliente y se utilizan, por ejemplo, en el sector de la cosmética para envasar productos de maquillaje e higiene personal de gran calidad. Otros de sus usos son los sectores de los complementos nutricionales y la farmacéutica. Los productos de la compañía se producen en 24 máquinas de moldeo por inyección-soplado que trabajan todo el día. Cuentan además con 160 herramientas que pueden utilizarse flexiblemente en 27 máquinas, lo que facilita un elevado grado de adaptabilidad en la asignación de maquinaria. “Durante la realización de trabajos complejos, confiamos en máquinas y herramientas de gran fiabilidad además de en un conocimiento total de los procedimientos correspondientes. Nuestros clientes disfrutan de una elevada fiabilidad en los procedimientos y una calidad excelente. La alimentación de piezas durante el estampado en caliente es un procedimiento que suele ser muy ruidoso e inflexible. Hemos podido reducir enormemente estos factores con la solución de Omron y JKS”, asegura Ralph-Christian Frank, CEO de Ganahl AG.

Una respuesta rápida e idónea a los retos que surjan

El contacto con Omron se entabló en la feria industrial de Hannover: “Fue allí cuando conocimos los equipos y las tecnologías de Omron. Explicamos nuestras necesidades y recibimos respuesta en tan solo unas pocas horas. Al mismo tiempo, nos recomendaron a JKS como socio. Estamos muy impresionados tanto por las tecnologías como por la rapidez de la asistencia prestada”, comenta Frank. Las piezas de trabajo huecas de distintos tamaños que forman parte de las actividades diarias de Ganahl AG se han transportado hasta ahora por medio de un alimentador vibratorio, cuya finalidad es la de conseguir que las botellas queden debidamente orientadas para conseguir un estampado fiable y correcto. Los alimentadores vibratorios son ruidosos, vibran constantemente y están diseñados de forma independiente para cada artículo.

Una cooperación excelente para una solución robótica sin igual Omron se dio cuenta rápidamente de que los objetivos de automatización y del proyecto eran muy ambiciosos. En apenas cinco meses era necesario tener en marcha una celda de robots nueva. “Un proyecto de tal envergadura solo puede llevarlo a cabo un equipo que funcione debidamente. Nos alegramos enormemente de que Ganahl, Omron y nuestro socio en soluciones de integración JKS hayan colaborado fructíferamente para desarrollar de forma conjunta esta celda de robots sin igual en un plazo muy reducido, además de por el tiempo récord en el que se ha implantado. La elección de socios y los proyectos de esta naturaleza dependen extraordinariamente de la confianza y es precisamente por la confianza depositada en nosotros que agradecemos a Ganahl y Omron”, señala Jürg Schulthess, CEO y propietario de JKS Engineering AG y Neuma AG.

Durante el proceso de selección, los gestores de proyectos de Ganahl compararon cuatro proveedores de sistemas y cinco fabricantes de robots. “Omron fue sin duda alguna la que demostró la mayor voluntad y flexibilidad de satisfacer nuestras necesidades y deseos”, asevera Frank. Además, otros sistemas resultaron ser demasiado complejos, inapropiados o caros. "Llevamos a cabo estudios de viabilidad con unos diez productos de Ganahl para realizar ensayos y demostrar cómo puede Omron prestar el mejor servicio para ellos. Con Omron, Ganahl disfruta de las ventajas que le ofrece una solución completa de tecnología de cámaras junto con robótica y software, además de una asistencia excepcional», cuenta Bruno Meister, ingeniero de ventas de campo de automatización y drives de Omron.

Las ventajas que ofrece la potencia robótica suave para una producción flexible

Ganahl se decidió por el robot eCobra de Omron, que está destinado a sustituir gradualmente a los alimentadores vibratorios, altamente ruidosos e inflexibles. La nueva solución permite cambiar de producto fácilmente varias veces al día. Además, el dispositivo está equipado con una cámara que detecta automáticamente la posición de las piezas y las transporta debidamente a la máquina una a una. A diferencia de en su situación anterior, Ganahl ha dejado de tener que restablecer manualmente equipos, lo que suponía una gran cantidad de tiempo y esfuerzo para cada nueva pieza.

Asimismo, para la solución antigua se necesitaba mucho espacio y hardware, dado que cada botella necesitaba de su propio alimentador vibratorio. Y, además, los dispositivos utilizados por Ganahl con anterioridad a la tecnología de Omron eran mucho más propensos a sufrir errores, la tasa de rechazo era superior y el proceso, menos estable. El robot eCobra transporta a la máquina hasta 2.500 botes por hora y cuenta con un radio de trabajo de 600 mm. El controlador de máquinas modular NX1 de Omron permite controlar el flujo y la información. Aúna la tecnología de funcionamiento de los sectores de la manufactura con las TI y reduce los gastos de desarrollo y mantenimiento, lo que hace que el middleware resulte innecesario.

Gracias al sistema de Omron, Ganahl puede desarrollar sus actividades de manera mucho más rápida y flexible que antes. Ahora es posible transportar botellas distintas a la máquina de forma mucho más eficiente. Los cambios de equipos son fáciles de realizar, con independencia del tamaño de botella que se necesite. En el nuevo proceso solo es necesario modificar los conjuntos de parámetros cuando se transporta una botella nueva. La precisión con la que el robot de Omron agarra cada pieza y la traslada a la máquina es impresionante. “La superficie de las botellas es delicada. Un alimentador vibratorio o un brazo de robot no apto para ellas pueden arañarlas o dañarlas de cualquier otra forma rápidamente. Como cabe esperar, es necesario evitar estas situaciones. La recogida de las unidades una a una con el robot es mucho más suave que con el alimentador vibratorio”, comenta Meister. Con una pinza sencilla es posible recoger todos y cada uno de los distintos artículos de Ganahl y colocarlos en el transportador de inmediato y con gran suavidad.

El diseño de la celda universal permite una solución robótica para diversas aplicaciones

“Hemos desarrollado un diseño para celdas de robots universal basado en la tecnología de Omron que puede reutilizarse una y otra vez. El primero de estos sistemas fue entregado al cliente en cuestión de unos meses”, añade Jürg Schulthess, CEO de JKS Engineering AG. Ganahl pudo confiar en una persona de contacto con amplia experiencia para todos los asuntos relacionados con la solución en su totalidad, tanto en lo que a robótica, uso, tecnología de drive y seguridad respecta.

El robot eCobra de Omron se encuentra actualmente en uso en un proyecto piloto de Ganahl. Gracias a lo positivo de la experiencia, los gestores de proyectos planifican ampliar el uso de este dispositivo en el futuro para que sistema se mantenga en funcionamiento las 24 horas del día. En los próximos años, a la empresa le gustaría utilizar aún más sistemas de Omron. “La calidad y el grado de ejecución que se nos exigen son muy elevados, y es por ello que nos alegramos de que la implantación haya tenido un resultado tan satisfactorio. Otros clientes que han podido observar este sistema también están muy interesados en él”, concluye Frank. “Esta tecnología ha ganado puntos en Ganahl gracias en particular a su eficiencia y a la suavidad con la que maneja las piezas, y el precio que nos ofrecieron también era interesante. Un proyecto exitosos de principio a fin”.