Últimos avances en gel coat en polvo para su uso en el proceso de RTM

La nueva normativa de la Unión Europea sobre emisiones de CO2 en transportes establece los objetivos para que las emisiones se reduzcan a 95 g/km en vehículos en el año 2020. Para lograr este objetivo es necesario conseguir una reducción en el peso de los vehículos, por lo que el reto consiste en conseguir esta reducción de peso, sin incurrir en un coste adicional y, si es posible consiguiendo un ahorro de costes. La oportunidad de negocio es evidente; poner en marcha tecnologías y soluciones de diseño para proporcionar una reducción de peso en vehículos que esté disponible para la fabricación de vehículos en el año 2020, sin incrementar los costes.

Es de sobra conocido que los composites pueden reducir el peso del vehículo y mejoran la relación potencia-peso, consiguiendo un mejor rendimiento. Sin embargo, existe un importante reto para facilitar la introducción de los materiales compuestos en el sector de la automoción: la reducción de los tiempos de producción. En este contexto, el proyecto Ecogel Cronos tiene como objetivo el desarrollo de un innovador proceso de Moldeo por Transferencia de Resina (RTM) de alta productividad, mediante el uso de:

i) Gel coats en polvo de 'cero emisiones COV' y de curado rápido.

ii) fabricación de moldes calefactados eléctricamente a partir de laminados con fibra de carbono (laminados CFP).

La adecuada integración de estas tecnologías contribuirá a la modificación de los procesos de RTM actuales para permitir el uso de gel coats en polvo en la producción, obteniendo una línea de producción de RTM de gran productividad para la producción en masa de piezas para el sector del transporte. Dentro del proyecto, se han desarrollado dos demostradores con el fin de representar las ventajas de esta nueva línea de producción: una pieza de equipamiento agrícola totalmente acabada y una pieza de composite para automoción lista para su pintado electrostático.

Gel coat en polvo

Así como la industria de la pintura cambió en gran medida en los años 50 debido a la introducción de las pinturas en polvo; los gel coats líquidos empleados en la industria de los composites pueden sustituirse asimismo por la tecnología en polvo adecuada.

Un gel coat en polvo es un compuesto formado por ingredientes sólidos mezclados y triturados para obtener un polvo muy fino. El tipo de ingredientes empleados en la formulación puede variar dependiendo de las propiedades que requiera el recubrimiento. Los gel coats en polvo reaccionan químicamente con el sustrato y forman un laminado integral. Estos recubrimientos se aplican sobre el molde con equipos de pintado en polvo convencionales. Cuando el ciclo de curado del recubrimiento y el sustrato han terminado, la pieza terminada y pintada en su totalidad puede extraerse del molde.

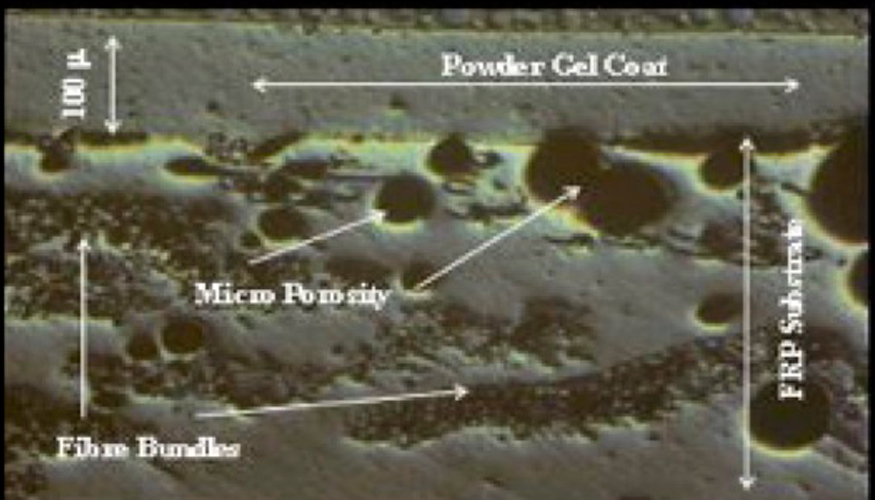

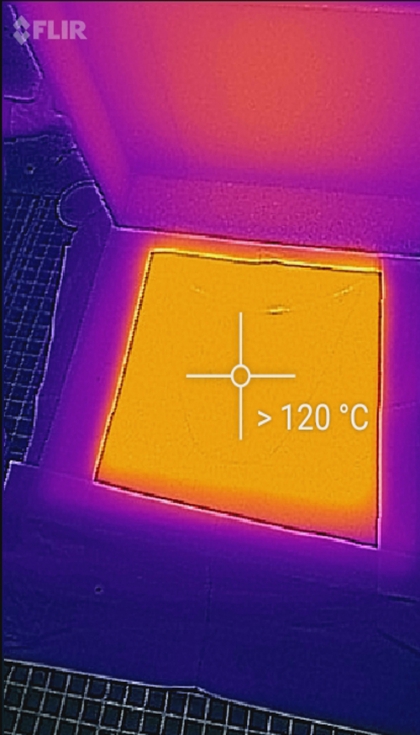

Al contrario que los gel coats líquidos, el gel coat en polvo presenta tiempos de curado cortos de tan sólo unos minutos bajo condiciones de temperatura adecuadas (alrededor de 130 °C). Esta característica reduce en gran medida los tiempos del ciclo de producción. Al contrario que los gel coats líquidos, que requieren un “estado pegajoso” con el fin de tener una buena interacción entre el gel coat y la resina inyectada, los films de gel coat en polvo reaccionan con la resina empleada en la unidad de inyección formando una interfase química y, en consecuencia, obteniendo inmejorables propiedades de adhesión entre el gel coat y la resina inyectada en cualquier momento después de la formación del film.

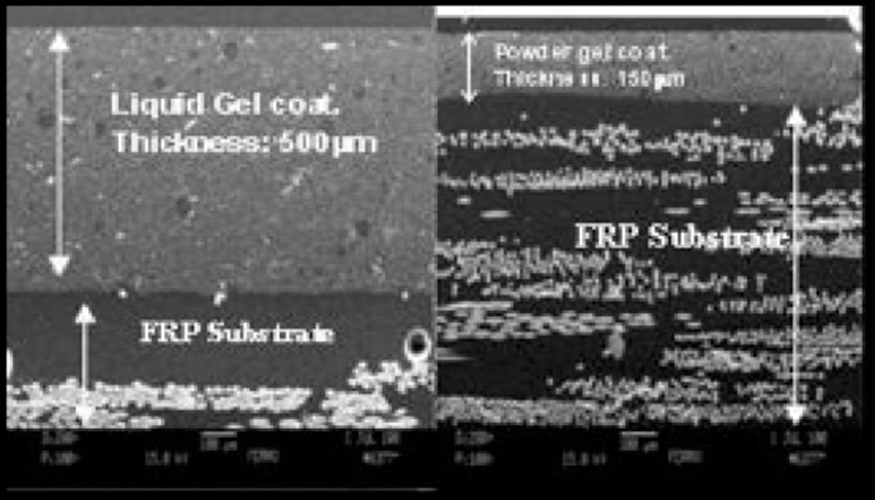

Un aspecto muy importante de los gel coats en polvo relacionado con las resinas de poliéster insaturadas es que, al ser libres de disolventes y compuestos volátiles, el rendimiento efectivo en gramos por metro cuadrado de un gel coat en polvo es siempre mayor al del gel coat líquido, de aproximadamente 1:4. (imagen 1).

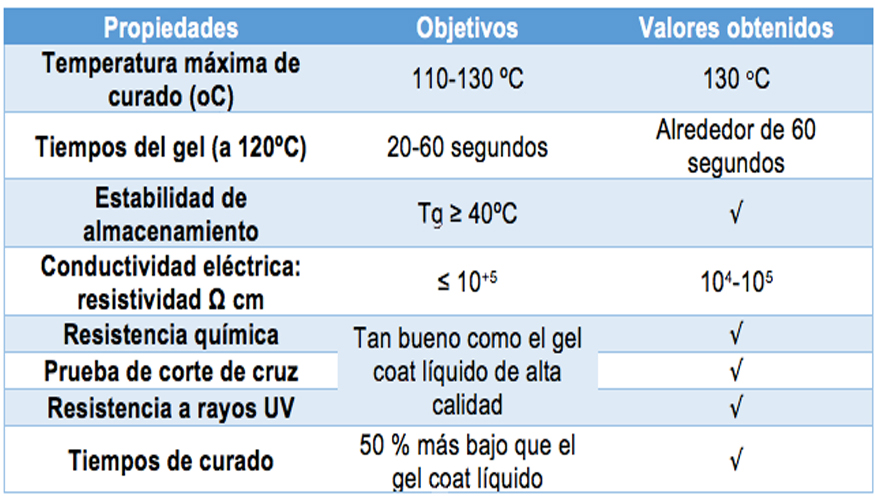

Actualmente, el gel coat en polvo se aplica en procesos de SMC o compuestos de moldeo de lámina, pero el desarrollo de nuevos gel coat en polvo para RTM o procesos de infusión juega un papel muy importante en la reducción del coste, asegurando la calidad requerida y una alta tasa de productividad para aplicaciones de automoción en la industria de los composites. En Ecogel Cronos se ha desarrollado una gama de gel coats en polvo de curado rápido para la industria del RTM. El primer paso en el desarrollo de gel coats en polvo ha sido la formulación de un sistema de resinas de poliéster insaturado en polvo. Dentro del proyecto se han desarrollado diferentes sistemas, que se han combinado con los aditivos adecuados para la obtención de formulaciones de gel coat en polvo altamente reactivos, estables, con precio competitivo y adecuados para los requisitos de los casos de estudio. Se han obtenido resultados muy prometedores y se han conseguido los objetivos de Ecogel respecto a tiempos del gel, estabilidad de almacenamiento, conductividad eléctrica, adhesión, resistencia química, resistencia a rayos UV, temperatura de formación del film y tiempos de curado (tabla 1).

Además, la incorporación de aditivos conductores de electricidad en la formulación de gel coat en polvo permite el desarrollo de un gel coat con propiedades de conductividad eléctrica que facilita el pintado electrostáticos de los composites, altamente demandado en el sector de la automoción. En este caso, el gel coat en polvo conductor se emplea como primer, prescindiendo así de las fases secundarias necesarias antes de la aplicación del recubrimiento final mediante pintado electrostático. En Ecogel Cronos se ha desarrollado un gel coat en polvo con una resistividad eléctrica superficial de entre 104-105 Ω cm.

Fibras de carbono como elemento calefactor

Para implementar el gel coat en polvo en los procesos de producción, es necesaria la modificación de los procesos actuales para la obtención de una línea de RTM de gran productividad.

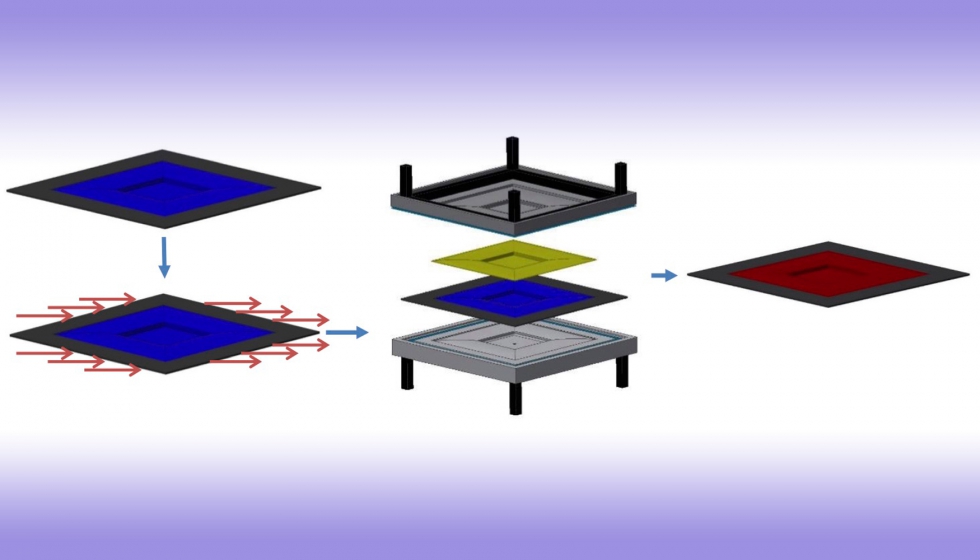

El proceso de RTM propuesto (imagen 2) consiste en la introducción de pieles del molde sustituibles y reutilizables, con propiedades de conductividad eléctrica y con control de temperatura que pueden prepararse fuera de línea. Esto permite que, mientras una piel se utiliza en el molde durante el proceso de inyección, otra piel se utilice en procesos previos de preparación; aplicar desmoldeante, gel coat y refuerzo, optimizando los tiempos de producción. De este modo, es posible aumentar la producción para una inversión adicional relativamente pequeña si se compara con los beneficios obtenidos.

El uso de este innovador gel coat en polvo en la producción RTM es sólo posible si se desarrollan nuevas tecnologías de moldeo. La tecnología para calentar el gel coat en polvo es uno de los elementos clave para mejorar la productividad en el proyecto Ecogel Cronos. Los moldes utilizados en el proyecto Ecogel están calelefactados mediante tecnología Fibretemp, una tecnología que parte del hecho de que la fibra de carbono es conductora de la electricidad. Las pieles intercambiables del molde se calientan cuando se conectan al suministro de energía eléctrica, de manera muy similar al cobre. En las pieles intercambiables los tejidos de fibra de carbono se utilizan como componente estructural, además de como elemento calefactor. Entre las ventajas de esta tecnología podemos citar principalmente dos; la distribución del calor es muy consistente en toda la superficie del molde calentado consiguiendo un calentamiento homogéneo y además como es parte de la estructura del molde, la capa calefactora se sitúa muy cerca de la superficie lo que resulta en un calentamiento muy rápido del molde.

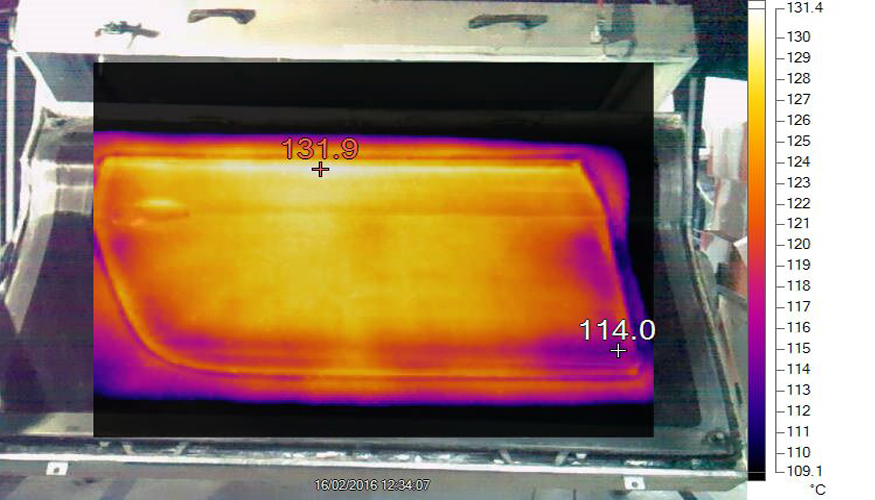

Uno de los desarrollos realizados dentro del proyecto Ecogel Cronos ha sido el desarrollo de moldes de RTM light calefactados eléctricamente mediante esta tecnología para probar la misma a altas temperaturas y con formas complejas. Para la obtención de casos de estudio de Ecogel se prepararon dos moldes diferentes y se utilizaron diferentes sistemas de resinas para la fabricación del molde, obteniendo una calefacción homogénea a altas temperaturas con alta calidad de superficie. El proceso de fabricación del molde es similar a los procesos de moldeo habituales, añadiendo capas de refuerzo de fibra de carbono que actúan como elemento calefactor e introduciendo un sistema para el contacto eléctrico de las mismas con una fuente de alimentación. Una homogénea distribución del calor y una superficie del molde con propiedades de conductividad eléctrica son requisitos esenciales para la aplicación y curado del gel coat en polvo (imagen 3 e imagen 4). Si comparamos esta tecnología con las tecnologías de calefacción de molde convencionales, como las que emplean un circuito de calefacción, el consumo de energía es considerablemente menor.

Casos de éxito

En el proyecto Ecogel, se seleccionaron, como demostradores, dos productos representativos de las ventajas de esta nueva línea de producción. En primer lugar, una cubierta totalmente terminada para una máquina de uso agrícola y el exterior de una puerta para automoción preparada para el pintado electrostático. La puerta exterior de un vehículo es un ejemplo de sustitución de un producto metálico por un composite. La cubierta para la máquina de uso agrícola es un ejemplo de un componente de tecnología RTM actual que está siendo mejorado mediante el nuevo proceso desarrollado en el proyecto Ecogel. Se obtuvieron distintas piezas para los demostradores tal y como se muestra en la imagen 5 y en la imagen 6.

Conclusiones

La introducción del gel coat en polvo como in-mould coating en la industria de los composites permitirá el aumento del ratio de producción para la obtención de piezas totalmente terminadas o bien para la obtención de piezas preparadas para un pintado electrostático. Las principales ventajas del gel coat en polvo se basan en el hecho de que los tiempos de curado se reducen en gran medida y se eliminan las emisiones de estireno en el lugar de trabajo. Además, existen otras ventajas, como el hecho de que se trata de una formulación lista para usarse, es decir, no es necesaria la adición de catalizadores o aceleradores. Además, el rendimiento por metro cuadrado es mayor al del gel coat líquido (1:4) y la vida útil gira entorno al año, de modo que su manejo y almacenamiento es mucho más simple. También cabe destacar que el gel coat con propiedades de conductividad eléctrica pueden emplearse como primer para el pintado final de piezas, eliminando procesos secundarios que suponen costes adicionales. Es importante destacar que las formulaciones de gel coat en polvo deben adaptarse a cada proceso con el objetivo de mejorar la calidad de la superficie final de la pieza obtenida. Para aplicar el gel coat en polvo, se han desarrollado, en el marco del proyecto, tecnologías de molde calefactados utilizando el refuerzo de fibra de carbono como elemento calefactor. En este momento, los resultados de la construcción de moldes calefactados con esta tecnología son satisfactorios, pero existen retos en la construcción del molde en los que se necesita profundizar, como por ejemplo el aumento de la durabilidad del molde.

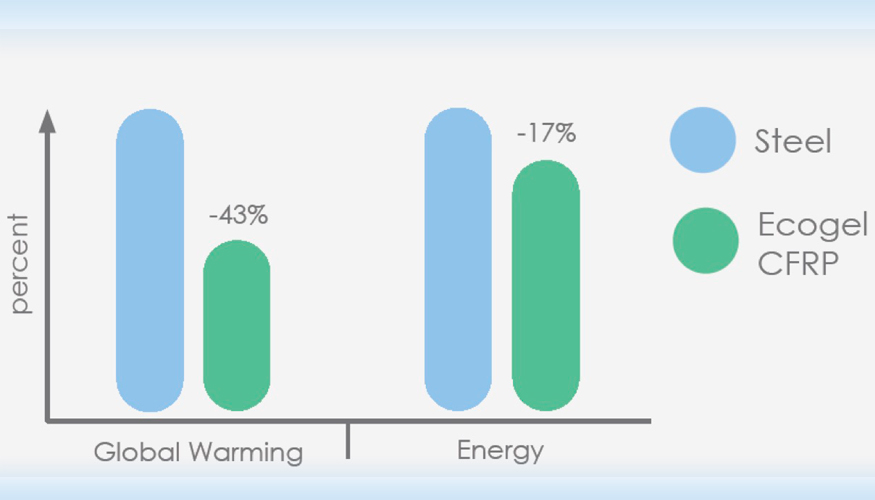

Desde el punto de vista medioambiental, el proyecto Ecogel ha demostrado que la sustitución de puertas metálicas del vehículo por puertas fabricadas mediante composites proporciona un importante ahorro respecto al calentamiento global y la energía, tal y como se muestra en la imagen 7.

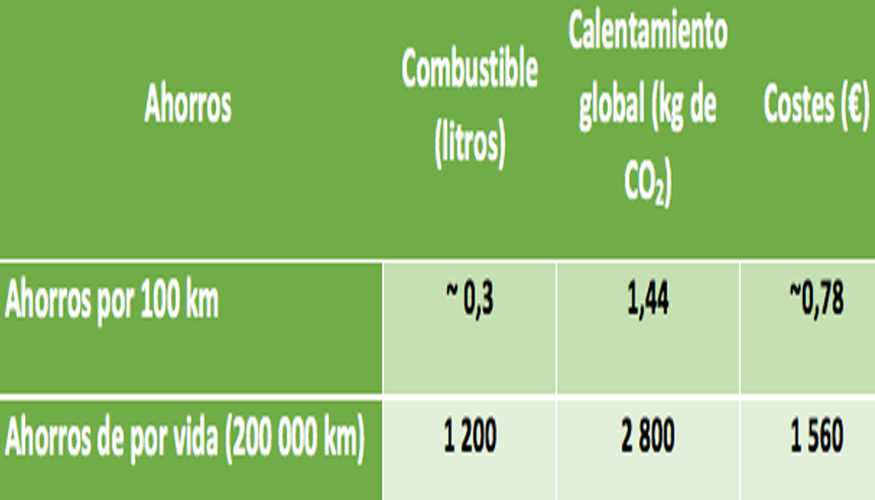

Además, si centramos nuestra atención en la fase de uso, la reducción del peso del vehículo total conlleva una reducción estimada de alrededor de 2,8 toneladas de emisiones de CO2, en comparación con los niveles de emisiones actuales (imagen 8) debido al ahorro en combustible esperado.

El consorcio del proyecto Ecogel está formado por 13 organizaciones europeas, que incluyen a Aimplas, Ecoinnova y Cidetec (España); Composite Integration, Axon, FAR-UK y NetComposites (Reino Unido); Clerium (Holanda); Indupol International N.V. (Bélgica); e-Xstream engineering (Luxemburgo); Bielefeld University (FHBI) (Alemania); Ketek (Finlandia); Megara (Grecia); y Steel Belt Systems Powder Coating Division (SBS) (Italia). La investigación que ha llevado a la consecución de los resultados ha recibido financiación del Séptimo Programa Marco de la UE (FP7/2007-2013), con número de subvención 609203.