Automoción, envasado, médico, teletrónica y moldeo técnico son los sectores a los que la firma austriaca dirigirá sus productos

Engel presenta ocho aplicaciones para cinco diferentes sectores en la NPE 2015

'It's your choice to be a winner!' es el lema de Engel para la feria NPE 2015 que se celebrará del 23 al 27 de marzo en Orlando, Florida. El fabricante de máquinas de moldeo por inyección y proveedor de sistemas, representado en España por Helmut Roegele, presentará ocho aplicaciones innovadoras para cinco sectores industriales —automoción, envasado, médico, teletrónica y moldeo técnico— mediante soluciones de moldeo por inyección eficientes y económicas.

Estas soluciones evidencian que la clave para una mayor competitividad pueden proporcionarla tanto los sistemas hechos a medida con un elevado nivel de integración como las máquinas estándar flexibles.

Entre los puntos más destacados del stand de Engel, situado en el pabellón A (West Building), se encuentran: el primer pedal de freno fabricado con materiales compuestos, mediante un proceso de una etapa; la nueva máquina de alto rendimiento Engel e-speed; el robot pick and place e-pick; así como un conjunto de herramientas de servicio innovadoras que aumentan aún más la seguridad del proceso y la disponibilidad de la maquinaria.

Mediante un proceso de una sola etapa, esta célula de fabricación altamente integrada y automatizada produce pedales de freno de material compuesto listos para montar. (Imágenes: Engel).

La industria del plástico en Norteamérica continúa en la senda del crecimiento. En particular, hay una demanda cada vez mayor de técnicas innovadoras y soluciones económicas para aplicaciones de alto rendimiento. Ambas tendencias quedan reflejadas en los productos expuestos en el stand de Engel en la NPE 2015.

Se hará especial hincapié en la construcción ligera, que actualmente es una de las áreas con mayor crecimiento. “En los próximos años, podemos contar con un fuerte crecimiento en la industria del moldeo por inyección, especialmente en el campo de la ingeniería de materiales compuestos reforzados con fibras”, apuntó Mark Sankovitch, presidente y director general de Engel North America, con oficina central en York, Pensilvania. Los sistemas de fibras orientadas se han consolidado desde hace tiempo como productos de alto rendimiento en industrias como la aeronáutica. Para que los materiales compuestos puedan generalizarse aún más en aplicaciones en masa —como son las del sector de la automoción—, el mayor desafío en la actualidad consiste en desarrollar procesos de fabricación para grandes volúmenes que resulten en bajos costos unitarios.

“Engel ofrece soluciones revolucionarias para termoplásticos que pueden suponer un verdadero avance para la producción en cualquier sector industrial”, destacó Sankovitch. Las tecnologías de moldeo por inyección ofrecen un gran potencial en este sentido, y Engel ya cuenta con otro importante factor de éxito: su gran pericia en automatización y soluciones de sistema. Para acelerar aún más el desarrollo de nuevos procesos, en 2012 Engel estableció su propio centro tecnológico para materiales compuestos ligeros en su centro de fabricación de maquinaria a gran escala ubicado en St. Valentin, Austria. El centro tecnológico se creó fundamentalmente como una plataforma para la colaboración interdisciplinar a nivel internacional con empresas asociadas y universidades. Como resultado del trabajo conjunto con sus asociados, Engel ya ha alcanzado varios hitos en los últimos años.

Engel automotive: rentabilidad para la construcción ligera a gran escala

Engel y su empresa asociada ZF-Friedrichshafen presentarán uno de estos hitos en Orlando: un pedal de freno fabricado en plástico, en el que se han optimizado tanto la geometría como las solicitaciones. La idea de fabricar un pedal de freno híbrido a partir de tejido termoplástico fue premiada con el Composite Innovations Award en 2011, y ha sido desarrollada por ZF desde entonces. Engel ofrecerá un adelanto acerca de la eficiencia del nuevo proceso de fabricación en su stand de la exposición. Por medio de una máquina vertical de moldeo por inyección Engel insert 1050H/230 single US acompañada de un robot industrial multieje Engel easix y un horno infrarrojo, se calentará un producto termoplástico semiacabado reforzado con fibra continua (conocido como tejido termoplástico), se preformará en un molde y se recubrirá inmediatamente con poliamida. El sistema produce componentes listos para el montaje que no necesitan ser recortados.

El tejido termoplástico ofrece una resistencia y rigidez elevadas. Además, durante el diseño del pedal de freno, los desarrolladores de producto de ZF han adaptado la estructura de capas a las solicitaciones del componente. Gracias a ello, el peso de las piezas se ha reducido en aproximadamente un 30 por ciento con respecto a los pedales de freno convencionales hechos de acero, y todo ello sin perder capacidad de carga. A esto hay que añadir que la construcción ligera permite prescindir de numerosas etapas del proceso de fabricación convencional, con lo que se aumenta la productividad y se reducen los costos unitarios.

En la máquina de gran escala Engel duo se integran dos tecnologías de proceso: el proceso de moldeo por inyección de espuma y el de moldeo por inyección variotérmico. Como resultado, se obtienen superficies de muy alta calidad y una excelente reproducción de las estructuras finas. (Imágenes: Engel).

La unidad de control del robot multieje Engel easix está totalmente integrada en la unidad de control de la máquina de moldeo por inyección. Como resultado, no sólo es fácil manejar y programar el robot, sino que los movimientos de la máquina y el robot están coordinados entre sí con precisión. Dado que el robot cuenta con acceso a los parámetros de la máquina, la pinza puede entrar en la zona del molde durante el movimiento de apertura, lo que reduce notablemente la duración de los ciclos. La sincronización de los movimientos es especialmente importante cuando se trata de manipular productos semiacabados precalentados, ya que dichos productos no se deben enfriar demasiado rápido antes del proceso de conformación.

Otro factor que determina la calidad de esta aplicación es la elevada precisión posicional del robot multieje.

La integración dual de tecnologías abre nuevos horizontes para la calidad

La integración de procesos conduce a una mayor eficiencia, seguridad y calidad. Utilizando una máquina de moldeo por inyección Engel duo 2550/610 US con un robot Engel viper 20 integrado, Engel demostrará que no sólo es posible combinar etapas de proceso previas o posteriores a la máquina de moldeo por inyección, sino también, diferentes tecnologías de proceso. Para producir componentes de la consola central en PC-ABS, Engel combinará dos tecnologías: Engel foammelt, el proceso de moldeo por inyección de espuma MuCell, desarrollado por Trexel (Wilmington, Massachusetts, EE UU); y el proceso de moldeo por inyección variotérmico de Roctool (Le Bourget du Lac, Francia). El objetivo es producir, mediante una única etapa de moldeo por inyección, piezas de pared delgada con superficies de muy alta calidad y con una excelente reproducción de la estructura fina.

Para demostrar la versatilidad de esta combinación de procesos, se moldeará una pieza con un espesor de pared variable y diferentes texturas superficiales. Gracias a la tecnología Engel foammelt, la cavidad se llena por completo, incluidas las hendiduras, y el componente no presenta depresiones superficiales tras el enfriado. Al mismo tiempo, la tecnología de Roctool proporciona un acabado muy brillante en negro lacado. Además de las aplicaciones para interiores de vehículos, la integración de estas dos tecnologías abre nuevos horizontes para la eficiencia y la calidad en productos de línea blanca y productos domésticos.

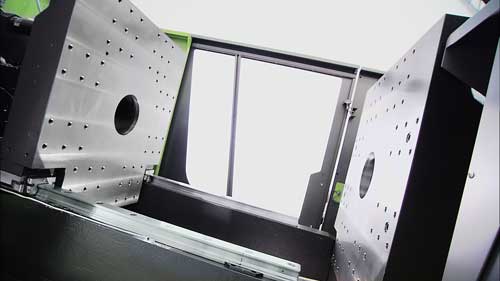

Esta solución, que se expone por primera vez en Norteamérica, servirá de carta de presentación del nuevo diseño de la máquina de moldeo por inyección Engel duo. En particular, los usuarios se beneficiarán de una ergonomía mejorada gracias a una menor altura de manejo que proporciona un mejor acceso a la zona del molde y la boquilla. Entre otras características de esta nueva generación de máquinas, se incluyen un sistema de guiado mediante rodillos para la platina móvil, un movimiento del molde con un consumo eficiente de energía y una zona del molde mucho más limpia, gracias a la eliminación de la lubricación central.

En la NPE 2015, Engel fabricará en un único paso cámaras de goteo con filtro integrado. Para ello, una máquina Engel EL e-victory combi sin columnas procesará tres materias primas diferentes. (Imágenes: Engel).

Engel medical: mayor productividad con menores necesidades de espacio

En la sección Médica de su exposición en la NPE 2015, Engel fabricará cámaras de goteo con filtro incorporado para transfusiones de sangre. Para este proceso de producción altamente integrado, se utilizará una máquina de moldeo por inyección de tres componentes Engel e-victory 310H/80W/50V/180 combi US con ecodrive y diseño para salas limpias.

Las cámaras de goteo están formadas por un componente de ABS y uno de PP. En un único paso, se moldearán por inyección ambos componentes, se les incorporará el filtro, y se unirá moldeando polipropileno adicional en el exterior. Este nivel de integración sin precedentes produce un aumento significativo de la eficiencia a la hora de fabricar cuerpos huecos de varios componentes con insertos. Habitualmente, los dos componentes de cuerpo hueco se moldean por inyección de manera independiente, y el inserto se monta y se une en etapas posteriores del proceso. No obstante, esto resulta en ciclos más largos, en un esfuerzo logístico mayor con un riesgo más alto de contaminación, y en una productividad por metro cuadrado notablemente menor, ya que normalmente la producción necesita de varias células de fabricación independientes. “Las cámaras de goteo son productos que se fabrican en masa, por lo que la fabricación debe ser económica al tiempo que se mantienen las elevadas exigencias de seguridad y limpieza del producto”, comentó Mark Sankovitch, subrayando la importancia del proceso en una etapa. Otras industrias también podrían beneficiarse de este gran avance en eficiencia. Por ejemplo, los filtros de combustible son otro caso de cuerpos huecos con un inserto integrado.

Alto rendimiento para la tecnología médica: a pesar del delicado noyo del molde, una máquina de moldeo por inyección totalmente eléctrica ENGEL e-motion produce los portaagujas en ciclos de sólo 3,5 segundos. (Imágenes: ENGEL, izquierda; Braunform, derecha)

En esta feria, nuestra empresa asociada de fabricación de moldes Hack Formenbau (Kirchheim, Alemania) garantiza un requisito fundamental para lograr un elevado nivel de integración, ya que implementa la tecnología de accionamiento servoeléctrico para todos los movimientos del molde giratorio, lo que permite controlar de forma sincronizada movimientos que generalmente son independientes.

En la célula de fabricación también se ha integrado un robot multieje ENGEL easix para manipular tanto el filtro como las piezas terminadas. El robot somete a las cámaras de goteo a un control de calidad del 100% antes de entregarlas.

Alto rendimiento con la máxima seguridad

En aras de aumentar la productividad, en el campo de la tecnología médica se utilizan cada vez más los moldes con múltiples cavidades acompañados de las correspondientes máquinas de moldeo por inyección de grandes dimensiones. Debido a ello, Engel ha diseñado la serie de máquinas totalmente eléctricas Engel e-motion, destinadas a satisfacer los requisitos de las aplicaciones de alto rendimiento sin comprometer la estabilidad del proceso ni la calidad de las piezas, incluso cuando se utilizan con fuerzas de cierre elevadas. De la mano del especialista de automatización Hekuma (Eching, Alemania) y del fabricante de moldes Braunform (Bahlingen, Alemania), Engel presentará en la NPE la producción altamente automatizada y con características de sala limpia de portaagujas para inyectores de insulina.

Los noyos del molde de 96 cavidades tienen un diámetro de tan sólo 0,3 mm. Para contrarrestar efectivamente la deformación de dichos noyos, la unidad de inyección eléctrica de la Engel e-motion 440/240 T US está equipada con un accionamiento directo que posibilita movimientos de inyección muy dinámicos y velocidades de inyección de hasta 500 mm/s. No obstante, si hubiera algún problema en una pieza fabricada, el sistema de monitoreo mediante cámaras lo registraría inmediatamente. Gracias al procesamiento individualizado de las cavidades, las piezas no conformes se separan automáticamente; lo que permite seguir produciendo mediante moldeo por inyección sin necesidad de desactivar la cavidad. A pesar de los delicados noyos, esta máquina totalmente eléctrica consigue unos ciclos excepcionalmente cortos, de aproximadamente 3,5 segundos.

Engel packaging: lo mejor de dos mundos

Las aplicaciones de alto rendimiento han estado reservadas tradicionalmente a la industria del envasado, y la tendencia en dicho sector es hacia la eficiencia energética. La nueva máquina de moldeo por inyección Engel e-speed 720 US, que se presenta por primera vez en Norteamérica en la NPE2015, reúne lo mejor de dos mundos. La nueva máquina de alta velocidad de Engel hace uso de la tecnología totalmente eléctrica de las series de alto rendimiento Engel e-motion y Engel e-cap al tiempo que aprovecha las ventajas de la serie Engel speed, combinando así elevadas velocidades de inyección con la máxima eficiencia energética.

La Engel e-speed combina un rendimiento máximo con la más alta eficiencia energética gracias a su unidad de cierre totalmente eléctrica y a su innovador sistema de recuperación de energía. (Imagen: Engel).

La unidad eléctrica de cierre de esta máquina híbrida de 720 toneladas utiliza una solución de accionamiento completamente nueva. Con el fin de evitar los picos de potencia que se producen cuando se combinan ciclos cortos con fuerzas de cierre elevadas, se utiliza un volante de inercia como acumulador eléctrico. Éste almacena la energía de frenado procedente de los movimientos de las platinas, y devuelve dicha energía al motor cuando éste la necesita, por ejemplo, para volver a acelerar en los movimientos de cierre. Una vez que se alcanzado la capacidad de almacenamiento, el exceso de energía proveniente del generador se inyecta en la red, en lugar de convertirlo en calor mediante una resistencia de frenado, tal y como se hacía habitualmente. Gracias a ello, la Engel e-speed 720 US puede funcionar con una potencia conectada relativamente baja y, por encima de todo, constante. Como unidad de inyección, se utiliza la acreditada unidad de inyección en línea de Engel.

La Engel e-mac impresiona con su velocidad y precisión, con el bajo consumo de energía de su sistema de accionamiento y con su tamaño particularmente reducido. (Imagen: Engel).

Su dinámica de inyección particularmente elevada y una unidad de plastificación eléctrica permiten alcanzar velocidades de inyección de hasta 800 mm por segundo.

Además, gracias a su carrera de apertura especialmente larga, la nueva máquina de alta velocidad puede trabajar con moldes apilados de grandes dimensiones. Una Engel e-speed 720/90 US equipada con un molde de 4+4 cavidades de StackTeck (Brampton, Ontario, Canadá) producirá recipientes de 1,5 litros. Gracias a la automatización de alta velocidad de CBW automation (Fort Collins, Colorado, EE UU), la máquina tan sólo necesita unos 0,5 segundos para extraer los recipientes del molde.

Engel technical moulding: eficiente moldeo por inyección de múltiples componentes

mediante tecnología estándar Aunque la integración de los procesos es ventajosa para un gran número de aplicaciones de múltiples componentes, no siempre es la solución más eficiente. Además de los requisitos de las piezas que se van a producir, a la hora de elegir el mejor proceso de fabricación también se deben tener en cuenta el tamaño previsto del lote, las condiciones locales y la maquinaria existente. Una alternativa a la producción con un molde de múltiples componentes y una célula de fabricación integrada consistiría en utilizar un proceso de transferencia que enlazará dos o más máquinas de moldeo por inyección mediante un robot lineal.

El proceso de transferencia es aconsejable cuando se puedan satisfacer los requisitos de producción mediante tecnología estándar, eliminando así la necesidad de fabricar máquinas especiales a medida. Engel mostrará una aplicación práctica de este enfoque con la producción de llaves fijas de dos bocas mediante un sistema que usa dos máquinas Engel e-mac 170/55 US con moldes de cuatro cavidades de Roembke (Ossian, Indiana, EE UU). Las llaves se fabrican en poliamida reforzada con fibra de carbono, sobre la cual se moldea silicona en la parte central para proporcionar un mejor agarre. Las piezas se moldean por inyección en la primera máquina de la célula, y son extraídas por un robot lineal Engel viper 12 que las coloca inmediatamente en el molde de la segunda máquina de moldeo por inyección, situada enfrente. Mientras se procesa la silicona líquida, la primera máquina ya habrá comenzado con la producción de la siguiente llave.

El tamaño reducido de las máquinas totalmente eléctricas Engel e-mac proporciona una solución compacta para la producción de piezas técnicas con elevados requisitos de precisión.

Esto redunda en un aumento de la productividad por metro cuadrado de superficie de producción, índice que se ha vuelto clave para medir la eficiencia en un número cada vez mayor de actividades industriales.

Las máquinas de moldeo por inyección Engel e-mac ofrecen una repetibilidad extremadamente alta al tiempo que acortan los ciclos gracias a los movimientos en paralelo de los diferentes ejes de accionamiento. Desde la inyección y la dosificación hasta los propios movimientos del molde y el eyector, todos los accionamientos de la Engel e-mac son servoeléctricos.

Una historia de éxito: Engel celebrará 25 años de tecnología sin columnas en la NPE, demostrando la producción de conexiones. Gracias a la superficie de sus platinas grandes y a la accesibilidad de la zona del molde, las máquinas sin columnas de moldeo por inyección son decisivas a la hora de lograr una eficiencia y rentabilidad elevadas. (Imágenes: Engel).

Así se garantizan una precisión y estabilidad de proceso óptimas y se maximiza el

rendimiento global de la máquina. Los accionamientos son operados por un moderno sistema de ejes con un circuito intermedio estabilizado que recupera la energía de frenado y la inyecta de nuevo en la red, con lo que se consigue una eficiencia energética muy elevada.

La Engel e-mac logra una aceleración de hasta 20 m/s2 en el eje de inyección, y establece así nuevas referencias a escala mundial.

Engel teletronics: máxima precisión para materiales compuestos de plástico y metal

A veces, conviene aprovechar fuerza de la gravedad en aplicaciones con insertos. Durante la feria, Engel fabricará carcasas de conectores en una máquina vertical de moldeo por inyección Engel insert 500H/110 rotary US. Para moldear directamente sobre las clavijas metálicas, un robot Engel easix tomará cuatro grupos de clavijas metálicas de la unidad de alimentación y los colocará en la mitad inferior del molde de cuatro cavidades suministrado por Capsonic (Elgin, Illinois, EE UU) para la demostración en la exposición. En esta aplicación, el robot multieje demuestra una vez más su elevada precisión de posicionamiento. La precisión de los movimientos del robot es crucial para la calidad final del producto en multitud de aplicaciones con insertos.

La máquina de moldeo por inyección funciona con una mesa giratoria equipada con dos estaciones de trabajo. La colocación de las clavijas metálicas tiene lugar en paralelo al proceso de inyección, lo cual no sólo resulta en ciclos cortos, sino que también asegura una elevada eficiencia energética. Como las operaciones de manipulación de la pieza tienen lugar fuera de la unidad de cierre, el molde solamente está abierto durante el breve tiempo de rotación de la mesa, con lo que se evitan pérdidas de calor innecesarias.

Toda la automatización de la célula de fabricación ha sido diseñada y construida por el equipo de automatización de Engel, en York. Para poner a prueba la flexibilidad del robot Engel easix, se han integrado dos sistemas de alimentación distintos e independientes que estarán en operación alternativamente durante la exposición. El robot deberá adaptarse una y otra vez a las exigencias variables del proceso mientras completa todas sus tareas con una precisión elevada y constante.

La innovadora cinemática del nuevo robot Engel e-pic es la clave para conseguir la máxima eficiencia y rentabilidad en aplicaciones sencillas de pick and place. El nuevo robot compacto se puede integrar, con un ahorro excepcional de espacio, dentro del perímetro extendido de seguridad de la máquina. (Imágenes: Engel).

25 años sin columnas: historia de un éxito con potencial de futuro

“25 años sin columnas”: Engel celebrará este aniversario en la NPE con una máquina Engel victory 330/85 tech US que producirá conexiones para sistemas de drenaje.

Desde que se desarrolló la primera máquina de moldeo por inyección monohusillo en 1956, se consideraba un principio constructivo inamovible que las máquinas de moldeo por inyección debían tener cuatro columnas. Cuando, en 1989, en la feria internacional del plástico K, celebrada en Düsseldorf, Alemania, Engel presentó una máquina desprovista de columnas, semejante innovación no sólo fue recibida con asombro: también provocó la risa de algunos y suscitó muchos argumentos en contra. Hoy —25 años después— las máquinas de moldeo por inyección sin columnas son uno de los productos que más ingresos generan a este fabricante austriaco de maquinaria. En todo el mundo, se han entregado más de 60.000 máquinas sin columnas que demuestran el extraordinario éxito de este principio constructivo. Gracias a la superficie de sus platinas grandes y a la accesibilidad de la zona del molde, al día de hoy estas máquinas satisfacen mejor que cualquier otro diseño las necesidades de elevada eficiencia y rentabilidad de la producción en el moldeo por inyección, y continuarán haciéndolo también en el futuro.

La producción de conexiones hace un uso óptimo de la tecnología sin columnas. A pesar del gran tamaño del molde proporcionado por ifw-Kunststofftechnik (Micheldorf, Austria) para la producción de conexiones en la NPE, éste se monta en la máquina de 85 toneladas de forma rápida y sencilla. “Si usáramos una máquina tradicional con columnas, necesitaríamos una máquina mucho más grande con una fuerza de cierre de al menos 150 toneladas para poder montar este molde tan voluminoso. Además, tendríamos que quitar una columna o desmontar los noyos para poder colocar el molde”, dijo Mark Sankovitch. En ausencia de columnas que interfieran con el molde, en la Engel victory las platinas del molde pueden aprovecharse hasta los mismos bordes. Debido a ello, es posible montar moldes de grandes dimensiones en máquinas de moldeo por inyección relativamente pequeñas. Esto conlleva, a su vez, un aumento de la eficiencia global: las máquinas de menor tamaño tienen menores costos tanto de adquisición como de operación, además de necesitar una menor superficie de instalación.

Automatización: desde sencillos sistemas pick and place hasta soluciones llave en mano

Bajo un mismo techo se desarrollan desde fiables máquinas estándar hasta células de fabricación altamente integradas y automatizadas; con ellas, Engel proporciona las soluciones más rentables para sus clientes en todo el mundo. En el negocio llave en mano, el responsable del proceso tiene desde el inicio un interlocutor único para todo el sistema, lo cual reduce significativamente el tiempo necesario para la planificación y puesta en marcha del proyecto. Incluso cuando algún componente específico sea suministrado en colaboración con empresas asociadas, será Engel quien asuma la responsabilidad global.

“El segmento de soluciones de sistema está creciendo de forma sostenida en nuestro negocio”, apuntó Mark Sankovitch. “Engel está suministrando cada vez más máquinas de moldeo por inyección que incluyen la manipulación”. La automatización está adquiriendo una importancia creciente como un elemento integrante del proceso que no sólo aumenta la eficiencia y la rentabilidad de los procesos de producción, sino que también permite conseguir métodos de fabricación, características de componentes, soluciones de diseño y cualidades de producto totalmente nuevos.

Con el fin de poder ofrecer una solución muy económica, dinámica y compacta para aplicaciones sencillas de pick and place, Engel ha desarrollado un nuevo robot compacto para la extracción horizontal y vertical de piezas, con una capacidad de carga de hasta 2 kg.

El nuevo distribuidor de agua con control de temperatura Engel e-flomo está equipado con válvulas de control eléctricas. Permite ajustar los caudales de manera totalmente automática, y los mantiene constantes durante la producción aunque varíe la presión del agua. (Imágenes: Engel).

En la NPE2015, el Engel e-pic será presentado por primera vez ante el público americano.

Gracias a su cinemática completamente nueva, que combina movimientos lineales con un brazo oscilante, el Engel e-pic reúne el máximo rendimiento y la más alta rentabilidad. Para minimizar las masas en movimiento, el brazo robótico se ha diseñado con piezas cuyo peso ha sido optimizado. Esto garantiza unos ciclos de toma mínimos y un bajo consumo energético. En comparación con otros robots lineales del mismo tamaño, el Engel e-pic requiere menos de la mitad de energía.

Su diseño compacto también contribuye a su excelente rentabilidad. Cuando se utiliza en máquinas de moldeo por inyección con cinta transportadora integrada, el robot trabaja dentro de la zona de seguridad de la máquina, sin necesitar espacio adicional.

El robot Engel e-pic está equipado con su propia unidad de control, y puede utilizarse no sólo en máquinas Engel de moldeo por inyección, sino también en máquinas de otros proveedores.

En combinación con una máquina de moldeo por inyección Engel, el robot puede integrarse fácilmente en la unidad de control de la máquina CC300. En ese caso, el robot y la máquina accederán a una base de datos compartida, lo que aumenta la seguridad del proceso y la comodidad del operario al tiempo que optimiza la eficiencia de las secuencias de producción. La unidad de control convierte el movimiento giratorio del brazo oscilante del robot en un movimiento lineal. Por tanto, aquellos que tengan experiencia trabajando con robots lineales no necesitarán adquirir nuevas habilidades.

Con este nuevo desarrollo en el área de la m nipulación, ahora Engel puede cubrir aún mejor toda la gama de requisitos de esta área: desde la extracción sencilla de piezas, su colocación y la separación de la colada, pasando por la colocación sofisticada de insertos y la toma de éstos, hasta la combinación de varias etapas de proceso en una célula de fabricación altamente integrada.

En Orlando también se presentará una nueva generación de robots lineales Engel viper. Como resultado de la actualización, se han mejorado tanto la velocidad como la flexibilidad, las dimensiones reducidas, la eficiencia energética y la facilidad de manejo de los robots.

El cartucho de celulosa elimina en un único paso las partículas sólidas, el agua condensada y los productos de degradación del aceite. (Imágenes: Engel).

También es nuevo el terminal portátil y táctil C70 de siete pulgadas que, con sus 950 gramos, es uno de los más ligeros del mercado. Además, para asegurar la coherencia del sistema operativo, el diseño de las páginas de control del robot ha sido adaptado al nuevo diseño de la unidad de control CC300 para máquinas Engel de moldeo por inyección.

Engel plus: un nuevo portal de asistencia con aún más ventajas para el cliente

Bajo el nombre comercial Engel plus, Engel ofrece no sólo una línea de atención rápida y asistencia in situ en todo el mundo, sino también una amplia gama de herramientas de optimización que garantizan una eficiencia y estabilidad del proceso mayores, aumentan la disponibilidad de las máquinas y las células de producción, y ayudan a optimizar el proceso.

Engel plus será presentado en varias expert corners de la NPE, donde, entre otros puntos, se hablará del sistema Engel de mantenimiento de aceite, Engel e-flomo, y del nuevo portal para clientes.

El control de la temperatura del molde tiene un impacto significativo en la productividad del proceso de fabricación y en la calidad de las piezas moldeadas. No obstante, no suele prestársele la suficiente atención. Engel introdujo una nueva mentalidad cuando desarrolló Engel flomo en 2010. El sistema compacto de distribución de agua con control de temperatura y monitorización electrónica del caudal, que puede ser ajustado manualmente e integrado en una máquina, aumenta la seguridad del proceso y simplifica su optimización; así lo ha hecho en más de mil nuevas máquinas hasta la fecha. Engel está ahora dando el paso desde la monitorización del proceso al control del proceso. El recién desarrollado Engel eflomo está equipado con válvulas de control eléctricas que permiten ajustar y controlar los caudales mediante un proceso totalmente automatizado. “Engel e-flomo mantiene constante la temperatura del molde durante la fase de producción, aunque varíe la presión del agua”, declaró Mark Sankovitch. “Esto conduce a un aumento de la eficiencia y la fiabilidad del proceso, y permite mantener una elevada calidad del producto”.

El sistema de mantenimiento de aceite de Engel garantiza menores costos de mantenimiento y una mayor disponibilidad de la máquina. Las impurezas causan el 80% de todas las fallas de los sistemas hidráulicos. El sistema de mantenimiento de aceite de Engel resuelve este problema desde la raíz. Un cartucho de celulosa con un filtro fino de 3 μm elimina en un único paso las partículas sólidas, el agua condensada y los productos de degradación del aceite. Como resultado, se obtiene hasta un 55% menos de tiempo improductivo y una reducción de los costos de mantenimiento del 60%.

Cabe destacar especialmente el nuevo portal para clientes que Engel presentará en primicia a nivel mundial en la NPE 2015. Con él, los clientes pueden solicitar asistencia y pedir refacciones con una rapidez y facilidad aún mayores. Otro aspecto positivo es el elevado nivel de transparencia. Por ejemplo, el cliente puede hacer un seguimiento del estado de una solicitud de asistencia, lo que le permitirá planificar con mayor seguridad. La nueva aplicación para clientes le abre las puertas al mundo de Engel y a sus propias instalaciones de fabricación, en cualquier lugar y en cualquier momento. En la aplicación se muestra un resumen del estado actual y la disponibilidad de todas las máquinas. “En Engel, demostramos nuestra capacidad de innovación no sólo mediante los productos y las tecnologías”, comentó Mark Sankovitch. “Uno de nuestros objetivos es aumentar constantemente los beneficios que los clientes obtienen de nuestro servicio”.