Impulsados por la corriente

El director del Área de Clientes, Tim Fabian, indica: “un chorro de agua no es lo que parece a simple vista. La única forma de seguir siendo competitivos en este sector es invertir significativamente en I + D. Ésta es la única forma de mantener la posición como el proveedor más importante del mundo”. En la actualidad, Flow suministra sistemas a la industria aeroespacial, automovilística, mecánica, papelera, alimentaria, al sector del arte y la arquitectura, de la limpieza industrial y preparación de superficies, y a los mercados de procesado de alimentos de más de 60 países.

“Hemos elegido a B&R como proveedor por el rendimiento de sus productos, su presencia global, su soporte y su capacidad de servir a nuestros clientes con piezas, mantenimiento e información técnica, así como por permitirnos una verdadera colaboración para desarrollar conjuntamente nuestra tecnología. Necesitábamos una compañía que pudiese introducir sus propios recursos, trabajar de manera colaborativa con nuestro personal de ingeniería y ayudarnos a llevar nuestra tecnología a un nuevo nivel”, afirma Fabian.

Bajo presión

La tecnología de corte por chorro de agua es uno de los procesos de máquina-herramienta de más rápido crecimiento del mundo. Los fabricantes se están dando cuenta de que pueden lograr una mayor eficiencia y productividad mediante la implementación de chorros de agua de ultra alta presión (UAP) en sus operaciones. Estos chorros pueden cortar prácticamente cualquier material, son generalmente fáciles de usar y mantener, y no producen ninguna zona afectada por el calor (HAZ) que pudiera distorsionar el material, a diferencia de muchos otros métodos de corte.

La tecnología de chorro de agua utiliza una bomba de alta presión para convertir el agua del grifo en una corriente de agua de ultra alta presión, que fluye a través de tubos y tuberías hacia el cabezal de corte. Los chorros de agua pura únicamente utilizan agua a presión para cortar el material y son los más adecuados para artículos tales como alimentos, caucho y espuma. También existen los chorros de agua abrasivos en los que se mezcla un abrasivo granulado (generalmente silicato de aluminio) en la corriente de agua antes de que alcance el cabezal de corte, lo cual permite cortar prácticamente cualquier tipo de material. Si bien el proceso de corte por chorro de agua es bastante simple, los materiales, la tecnología y el diseño aplicado a las máquinas de corte es en realidad bastante compleja.

En 2010, cuando Flow se dio cuenta de que sus sistemas de control estaban impidiendo que la compañía avanzara tecnológicamente, tal y como lo había hecho durante los últimos años, decidieron invitar a un grupo selecto de actores de la industria a presentar una solución alternativa para remediar el problema. Después de un exhaustivo proceso de selección, Flow determinó que la solución de PC de B&R Industrial Automation era la que mejor funcionaba, y convirtió a la compañía en su nuevo proveedor de PC/autómatas.

Cuatro veces más rápido que la velocidad del sonido

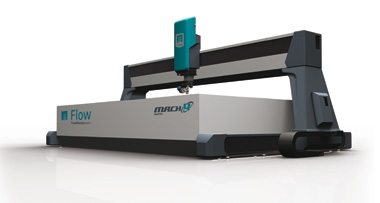

Flow se asoció con B&R para el desarrollo de sus sistemas de chorro de agua Mach 2c y Mach 4c. La mayor innovación de Flow International, el Mach 4c, implementa en su diseño productos de tecnología totalmente vanguardista. El sistema cuenta con bombas HyperJet, que permiten a la máquina mantener hasta 87 000 psi de presión de trabajo continua mientras el agua viaja a cuatro veces la velocidad del sonido. El chorro de agua también integra Dynamic XD para cortes biselados y en 3D, que permiten cortar prácticamente cualquier forma con precisión y rapidez. Actualmente, Mach 4c es la máquina de chorro de agua más exacta y fácil de utilizar de todo el mundo.

Mach 4c ejecuta el sistema operativo en tiempo real de B&R, Automation Runtime, e incluye un núcleo CNC. Mediante el uso de la herramienta de desarrollo de software de B&R, Automation Studio, el control, la visualización, el movimiento, la seguridad y la funcionalidad CNC se ejecutan en una sola plataforma. Los clientes de Flow se benefician del software fácil de usar que se adapta a prácticamente todos los tamaños, formas y tipos de material. “Durante la fabricación del modelo Mach 4c, se tuvieron en cuenta las necesidades de los operarios que trabajan en talleres con alta productividad para garantizar al propietario un rápido retorno de la inversión”, explica Fabián.

Puesto que Automation Studio acepta códigos reutilizables, los esfuerzos de diseño de software se han reducido al mínimo, y ahora Flow puede centrarse en el modelado de corrientes y otras innovaciones de software. “La herramienta de desarrollo de software modular de B&R, Automation Studio, ha sido muy útil para nuestro personal de ingeniería y soporte”, añade Fabián.

Para la visualización y el control de Mach 4c, Flow optó por una versión personalizada del Panel PC 800 de B&R. Gracias a su robusto diseño sin ventilador fueron capaces de lograr un alto grado de protección medioambiental en el desafiante entorno de este sector. Los clientes experimentan un mayor rendimiento en un interface de usuario simple e intuitivo: el HMI de Mach 4c. El panel del Mach 4c incluye hasta dos ranuras PCI y PCI Express, servoaccionamientos modulares, interfaces adicionales y un SAI integrado. La apariencia del panel es totalmente personalizable con botones y pulsadores LED que se pueden programar para una gran variedad de configuraciones. Además, las teclas de membrana con función personalizable ofrecen múltiples opciones para distintas configuraciones de la máquina. Los paneles de la Mach 4c están instalados sobre un carro giratorio, de forma que el usuario puede mover la pantalla y controlar la máquina desde el punto en el que le sea más útil.

Un solo controlador procesador incluye tanto la funcionalidad CNC como PLC perfectamente sincronizadas en el sistema, permitiendo una mejor integración con la plataforma de control de movimiento y servoaccionamiento Acopos de B&R. Mach 4c utiliza servomovimiento junto con un autómata de seguridad con E/S que garantizan cierres seguros sin necesidad de detener la máquina ni el proceso de producción. La tecnología integrada inteligente permite tiempos de respuesta rápidos.

Mach 4c se comunica principalmente a través de Powerlink, que enlaza el PC con los servoaccionamientos y motores, las E/S de la máquina y la seguridad integrada. Gracias a la arquitectura descentralizada, se requiere muy poco cableado. Además, el diseño flexible de Powerlink permite a los operarios de la máquina centrarse en sus tareas principales, sin perder tiempo en la tecnología de bus de campo. Una velocidad de transmisión de 100 Mbit/s y una precisión de sincronización de +/- 100 ns permiten combinar en una sola red incluso las tareas más exigentes de CNC y control de movimiento. Powerlink también permite utilizar dispositivos de terceros en la misma red. La arquitectura abierta ha permitido a Mach 4c adaptarse a las necesidades de los clientes e integrar una amplia variedad de opciones. Mach 4c es un producto referente en la industria. “Nuestros productos más innovadores incluyen la tecnología de B&R”, remarca Fabián.