Imaginación y realidad se dan la mano en la Fundació CIM

Hablar de la Fundació CIM —centro tecnológico adscrito a la Universitat Politècnica de Catalunya • BarcelonaTech (UPC)— es hablar de investigación y desarrollo en mayúsculas. Desde sus instalaciones, el centro impulsa la transferencia de conocimiento de ingeniería, centrándose especialmente en la tecnología de la impresión 3D. Es uno de los pocos centros españoles con impresoras 3D de uso industrial desde hace más de 15 años y dispone de la única máquina para sinterizado láser de alta velocidad instalada en España. Estas credenciales le han valido para trabajar codo con codo con empresas de sectores tan diversos como automoción, electrónica, climatización, packaging, etc., con el fin de diseñar y desarrollar sus productos.

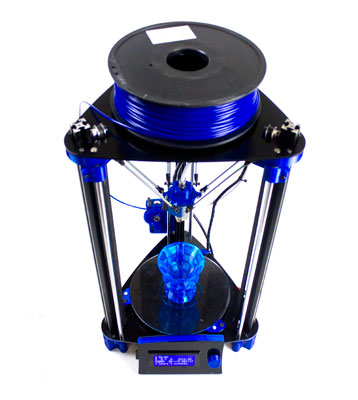

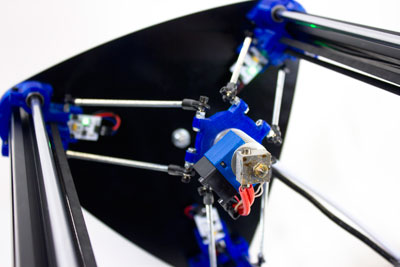

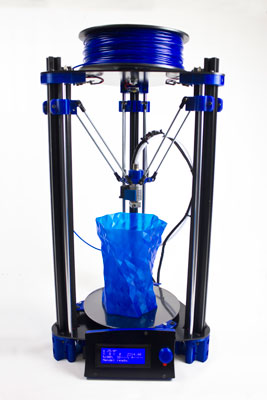

Roger Uceda es el director de operaciones de la Fundación, y alma mater del proyecto RepRapBCN, nacido a raíz de la liberación, en 2009, de las patentes de la tecnología conocida como FDM (modelado por deposición fundida) y que ahora es una de las denominadas técnicas de impresión 3D. El proyecto RepRap ha supuesto la creación de una impresora 3D capaz de producir la mayor parte de sus propias piezas y recientemente la Fundació CIM ha presentado ya la versión BCN3DR, de estructura cilíndrica tipo Delta, con un volumen de creación de 180 x 180 mm, basada en la impresora 3DR de RichRap, fácil de montar y rápida imprimiendo.

Modelado por deposición fundida

La impresora 3D RepRap usa el principio conocido como FDM, en el que un filamento de plástico se desenrolla desde una bobina hasta una boquilla de extrusión controlada por un motor paso a paso. La boquilla se calienta para fundir el material y la máquina que dispone de tres ejes XYZ va dirigiendo la boquilla según planos de fabricación.

Apostando por el binomio empresa-universidad

Como centro tecnológico pionero en I+D, uno de los objetivos de la Fundación CIM es acercar sus últimas innovaciones al mercado y dotar a las empresas de los recursos necesarios para mejorar sus resultados y dotarlas de aquellas herramientas que les permitan ser más competitivas en un contexto globalizado. Para ello cuenta con diferentes áreas de fabricación como son: prototipado rápido, mecanizado CNC, ‘rapid tooling’ y desarrollo de producto.

En este contexto, la amplia experiencia de la Fundació CIM en fabricación aditiva les permite desarrollar nuevos procesos en esta tecnología además de estudiar la influencia de los parámetros de fabricación y comparar las características mecánicas de las piezas fabricadas en impresión 3D respecto a los métodos convencionales, analizando la posibilidad de la estandarización de estos nuevos procesos. Hoy, en la Fundación CIM están capacitados para fabricar en 3D con diferentes materiales e incluso producir series cortas para un cliente. En definitiva, para “dar soporte a los inventores”.

No hay una sola fabricación aditiva

Fabricación aditiva significa fabricar un objeto desde ‘nada’ (sin un bloque de material como base) y que la máquina vaya añadiendo el material. Se trata de un proceso que incluye, entre otras, todas las tecnologías ya conocidas del prototipado rápido además de otros métodos como la impresión 3D, la estereolitografía (SLA) o el sinterizado selectivo láser (SLS). En cualquier caso, estos procesos tienen en común que permiten generar geometrías complejas de manera rápida y que los objetos resultantes presentan una textura material de capas extremadamente finas.

- Impresión 3D: su funcionamiento se basa en un hilo de material y un extrusor que se mueve en el plano XY horizontal, con una bancada en el plano Z. Este hilo se solidifica inmediatamente sobre la capa anterior. Es una de las tecnologías de impresión 3D más habituales y la Fundació CIM, mediante el programa RepRapBCN lo ha perfeccionado.

- SLA: la estereolitografía es una tecnología aditiva para la fabricación de prototipos que requieren una alta precisión en el detalle, buen acabado superficial y un aspecto similar a los plásticos técnicos. Esta tecnología utiliza resinas epoxy fotopoliméricas que se solidifican al exponerse a la luz ultravioleta. A partir de un archivo CAD 3D, un láser de rayos UV traza cada sección del modelo a fabricar sobre una cubeta de resina fotopolimérica y materializa el modelo capa a capa.

- SLS: el sinterizado selectivo láser es una tecnología aditiva para la fabricación de prototipos que requieren buenas propiedades mecánicas y que deben ser funcionales. La posibilidad de utilizar materiales compuestos con fibra (de vidrio y de carbono) y metales permite usar estos prototipos como pieza final. Utiliza un láser de alta potencia para fundir pequeñas partículas de plástico o metal en polvo. A partir de un archivo CAD el láser, selectivamente, funde el material trazando cada sección del modelo a fabricar sobre una capa muy fina de material. Posteriormente, se aplica una nueva capa. Este proceso se repite hasta completar la pieza.

La fabricación aditiva es, simplificadamente, un proceso por adición de material, capa a capa, en un proceso controlado por ordenador y que permite fabricar desde piezas de plástico hasta metálicas o cerámicas y, en algunos casos, con propiedades mecánicas similares a los plásticos técnicos.

Como ventajas, destaca la reducción en el tiempo de fabricación. Si con un modelo convencional la construcción de la pieza o prototipo puede durar horas e incluso días o más, con la fabricación aditiva se puede lograr el mismo resultado en pocas horas, dependiendo siempre de la máquina utilizada.

Actualmente la fabricación aditiva está más implementada en sectores como el aeronáutico o automotriz, que tienden a subcontratar la fabricación de piezas y que son altamente exigentes en cuanto a la calidad de éstas.

El control de calidad en primer término

Para garantizar la calidad y fiabilidad de sus producciones en impresión 3D, la Fundació CIM confió en Renishaw como proveedor de sistemas de control dimensional. No hay que olvidar que la metrología tridimensional forma parte también del campo de la ingeniería dimensional.

Renishaw 5/01

Mediante los sistemas de colado de metales y por vacío de Renishaw, los ingenieros y diseñadores pueden producir piezas de alta calidad que reproduzcan con exactitud las prestaciones de rendimiento de piezas de molde por inyección y piezas de metal fundido de gran volumen, sin los largos tiempos de preparación y costes de proceso relacionados.

El colado por vacío es una tecnología muy versátil, capaz de producir piezas en una serie de resinas de poliuretano (PU) y colado de nylon para replicar y reemplazar los polímeros industriales por prototipos y producción de tiradas cortas.

Entre sus aplicaciones más habituales se encuentran productos de consumo, luminarias y componentes de motores de automoción, decoración e interiores, bienes de gama blanca, alojamientos y compartimentos, y productos sanitarios y científicos para una amplia gama de industrias y sectores.

En la Fundació CIM “confían plenamente” en los sistema de medición dimensional proporcionados por Renishaw y aseguran que la empresa les aporta las soluciones necesarias para su trabajo diario. En la imagen, máquina Renishaw 5/01 para generación de series cortas por medio de colada al vacío.

La metrología dimensional permite tanto verificar las piezas mecanizadas con MMC como homologar los productos, estudiar la capacidad del proceso de fabricación, generar archivos CAD a partir del modelo físico o digitalizar piezas. Asimismo, también permite reconstruir superficies semiautomáticas para mecanizado (copias de piezas, moldes, etc.), realizar un estudio previo (volumen, interferencias, etc.), un cálculo para elementos finitos o la reconstrucción de superficies estándar. Otra ventaja de la MMC es que se obtiene un modelo de malla de polígonos (STL) para la fabricación de prototipos en 3D.

La verificación mediante MMC con el cabezal PH20 de Renishaw, con posicionamiento infinitesimal en dos ejes, permite homologar los prototipos pero también aporta mucha más información sobre la pieza.