La fabricación aditiva de herramientas cuenta todavía con un gran potencial de desarrollo

Bernhard Müller, director del Grupo de Procedimientos Aditivos en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación (IWU) de Dresde: “En la fabricación de herramientas y moldes, lamentablemente, aún no se ha impuesto lo suficiente la percepción de que el coste adicional de una herramienta aditiva a menudo se amortiza muy rápidamente y con creces”. Foto: IWU Fraunhofer, Chemnitz.

Las técnicas de fabricación aditiva se abren paso con fuerza en la producción en serie. Lo que comenzó como prototipado rápido fue evolucionando en varias fases hasta llegar a la fabricación por adición (AM) actual. La principal ventaja de este procedimiento de formación de capas es que se puede producir cualquier forma imaginable que se pueda generar en un programa de diseño asistido por ordenador en 3D. No existen limitaciones en la fabricación de estructuras translúcidas o huecas, y también son posibles las geometrías y formas libres más complejas. Con esta libertad para el diseño, los conjuntos pueden reducirse a una única pieza.

De este modo pueden producirse componentes funcionales que cumplan perfectamente los requisitos correspondientes. También pueden hacerse realidad geometrías complejas de componentes, con superficies de forma libre y estructuras huecas. ¿Estamos por tanto ante el método de producción ideal, también para la construcción de herramientas y moldes? Aquí los procedimientos de fabricación aditiva hace tiempo que están a la orden del día, como por ejemplo la soldadura de recargue por láser, no tanto para la fabricación de piezas nuevas como, por ejemplo, para trabajos de reparación y de diseño.

Mathias Gebauer, colaborador científico en Procedimientos Aditivos en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación (IWU) de Dresde: “Mediante la fundición con rayo láser ya se han fabricado y utilizado con éxito herramientas en serie para la inyección de plástico, el fundido a presión de metales ligeros y la forja en estampa”. Foto: IWU Fraunhofer, Chemnitz.

El coste adicional se amortiza con creces

El doctor en Ingeniería Bernhard Müller, director del Grupo de Procedimientos Aditivos en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación (IWU) de Dresde, explica lo comunes que son ya hoy los procedimientos de fabricación aditiva en la elaboración de herramientas: “En la fabricación de herramientas y moldes, lamentablemente, aún no se ha impuesto lo suficiente la percepción de que el coste adicional de una herramienta aditiva a menudo se amortiza muy rápidamente y con creces”. Esto se debe al ahorro de costes y recursos en la fabricación de los componentes, así como a la mejor calidad de los mismos. Estas ventajas ya han quedado de manifiesto en el marco de diferentes proyectos conjuntos llevados a cabo con socios industriales, según explica Müller: “Mediante el uso de herramientas fabricadas por métodos aditivos y aptas para la producción en serie, con canales de refrigeración cercanos a los contornos y geometrías complejas, por ejemplo, se puede reducir enormemente la duración de los ciclos, y ahorrarse mucha energía”.

Su colega Mathias Gebauer, Ingeniero Diplomado y empleado científico en el mismo grupo de trabajo, añade: “Mediante la fundición con rayo láser ya se han fabricado y utilizado con éxito herramientas en serie para la inyección de plástico, el fundido a presión de metales ligeros y la forja en estampa. También se han probado con éxito herramientas para la transformación en caliente de chapas y el templado en prensa, así como diferentes herramientas de corte y embutición”. Para ello se utilizó el acero de herramienta estándar 1.2709 (X3NiCoMoTi 18-9-5), un acero de herramienta obtenido por envejecimiento martensítico de baja deformación, con una excelente resiliencia, una alta elasticidad y una buena resistencia a la tracción. También se investigó, según Gebauer, “el uso de plaquitas elaboradas de forma aditiva para el mecanizado con arranque de virutas con canales de refrigeración interiores”.

Müller resume así las ventajas de los procedimientos aditivos frente a los métodos de fabricación convencionales: “Los procedimientos de fabricación aditiva ofrecen una gran libertad geométrica, y por tanto la posibilidad de ampliar los límites que imponen las técnicas de fabricación más comunes actualmente”. Los grosores de pared mínimos necesarios, por ejemplo en las piezas de fundición, la accesibilidad de áreas geométricas para herramientas de arranque de virutas, el grado de conformación admisible y otras restricciones técnicas de la fabricación desaparecen casi completamente con la fabricación aditiva.

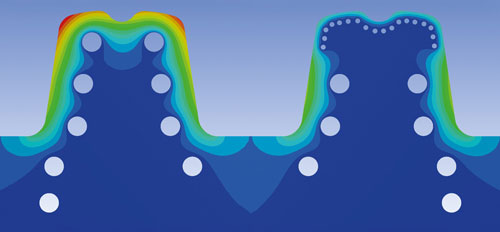

Los requisitos mecánicos de una herramienta, según Müller, “se pueden combinar magníficamente con los requisitos funcionales. Así pues, estructuras funcionales como canales para refrigeración o calentamiento, para el transporte o el almacenamiento de medios, para la lubricación o el desmoldeo de componentes con la máxima complejidad geométrica se pueden integrar en herramientas y moldes”.

Simulación térmica: comparación entre canales de refrigeración taladrados por métodos convencionales (izquierda) y canales de refrigeración optimizados con cargas térmicas sensiblemente inferiores (derecha). Foto: IWU Fraunhofer, Chemnitz.

La capacidad de fabricación en serie de herramientas fabricadas de forma aditiva está fuera de toda duda para Mathias Gebauer: “En especial, la fundición aditiva con rayo láser ya se ha confirmado como una tecnología de fabricación apta para la producción en serie de herramientas, sobre la base de un gran número de aplicaciones ejemplares. Las dudas relativas a la precisión y la vida útil de la herramienta también se han podido disipar con éxito”. Así, en la inyección de plástico y, dado el caso, también en el fundido a presión de metales ligeros, sería perfectamente posible llegar a moldeos de más de 100.000 piezas: “Las herramientas metálicas fabricadas de forma aditiva con refrigeración mejorada y otras funciones y otros valores añadidos integrados, especialmente en las herramientas sometidas a fuertes esfuerzos térmicos, prolongan la vida útil y al mismo mejoran la calidad de los componentes de las piezas fabricadas con la herramienta”.

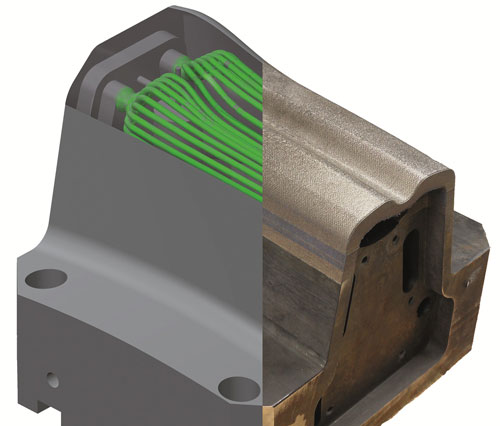

En la práctica podría ser interesante aprovechar las ventajas de ambos procedimientos, el convencional y el aditivo. La clave sería en este caso la combinación de procedimientos. Según Müller, experto del Instituto Fraunhofer, “Actualmente, las exactitudes y superficies requeridas en la fabricación de herramientas a menudo no se pueden representar suficientemente mediante la fabricación aditiva. Por ello, en muchos casos es imprescindible realizar un tratamiento posterior de las herramientas fabricadas de forma aditiva, normalmente mediante arranque de virutas”.

Sin embargo, los límites actuales de este procedimiento permiten la fabricación con una precisión de décimas de milímetro, de modo que basta con un acabado final tras la fabricación aditiva. Para algunos procedimientos de fabricación, como por ejemplo la forja en estampa, Müller señala que “no obstante, podría ser exitoso renunciar al acabado final con arranque de virutas de las piezas activas fabricadas de forma aditiva, y que los moldeos conforme a los criterios de calidad se realizaran directamente en la herramienta fabricada de forma aditiva”.

Herramienta de ensayo consistente en un cuerpo básico fresado y un área de contorno creada de forma aditiva con refrigeración optimizada (coloreada de verde). Foto: IWU Fraunhofer, Chemnitz.

Los investigadores del Instituto Fraunhofer de Dresde esperan “que aumente el conocimiento de la fabricación aditiva de herramientas y moldes, y que crezca la confianza entre los usuarios industriales. También esperamos encontrar nuevos enfoques para el uso de herramientas fabricadas de forma aditiva, así como recibir el feedback de la industria”.

Matthias Luik, director de Investigación y Desarrollo en la fábrica de herramientas de metal duro Paul Horn GmbH, de Tübingen: “En la fabricación de herramientas para el mecanizado con arranque de virutas, los procedimientos de fabricación aditivos aún desempeñan por el momento un papel secundario”. Foto: Horn, Tübingen.

Un papel aún secundario entre las herramientas para arranque de viruta

Matthias Luik, director de Investigación y Desarrollo en la fábrica de herramientas de metal duro Paul Horn GmbH, de Tübingen, corrobora las afirmaciones científicas desde un punto de vista práctico: “En la fabricación de herramientas para el mecanizado con arranque de virutas, los procedimientos de fabricación aditivos desempeñan por el momento un papel secundario, pues los materiales disponibles aún no poseen la resistencia suficiente”. En el campo de la fabricación de moldes de herramientas, estos procedimientos ya se utilizan, pues los materiales correspondientes para estos procedimientos ya están disponibles. Las herramientas de precisión para el arranque de virutas en metales, explica Luik, “aún no se pueden fabricar”.

No obstante, naturalmente que el procedimiento aditivo ofrece varias ventajas frente a los métodos de fabricación convencionales: “Además de geometrías más complejas, la integración, por ejemplo, de canales de refrigeración o bolsas de lubricación, y la combinación de diferentes materiales, así como una rápida fabricación de prototipos durante la fase de creación de nuevas herramientas de precisión”. También se pueden realizar modelos sencillos de plástico para poder comprender mejor los procesos de manipulación. Esto, según Luik, “tendría amplias posibilidades de aplicación”. Las herramientas de mecanizado con arranque de virutas de metal fabricadas de forma aditiva aun no serían aptas para la fabricación en serie, “pues los materiales de corte necesarios aún no se pueden fabricar con un proceso seguro”.

Las combinaciones de procedimientos, como por ejemplo el tratamiento posterior con arranque de virutas de herramientas fabricadas de forma aditiva, en su opinión, tienen sentido especialmente en la fabricación de moldes de herramientas. Según el, este procedimiento ya se utiliza: “La posibilidad de colocar canales de refrigeración ofrece un gran potencial económico. Además, la precisión y la calidad de las superficies normalmente no son suficientes, por lo que se siguen aplicando procedimientos de arranque de virutas a posteriori”.

En este contexto, Luik, director de Investigación y Desarrollo, asegura que “en los últimos años se aprecia un fuerte incremento de estos procedimientos. Al mismo tiempo, algunos procesos ya han pasado de la fase de investigación a la de análisis de rentabilidad. Algunas universidades ya se ocupan intensivamente de estos temas, y ante todo esperamos ver un aumento de los materiales utilizables, así como una ampliación de los procesos más allá de la fase de desarrollo".

Ejemplo de aplicación práctica de una impresora en 3D: modelo aditivo y producto acabado. Foto: Horn, Tübingen.