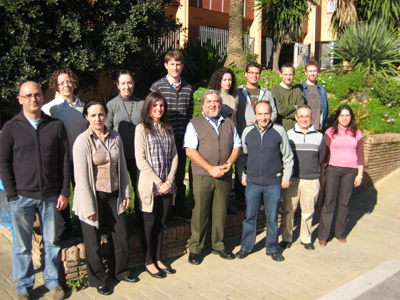

Entrevista a José Ramón Ramos Barrado, Catedrático de Física Aplicada de la Universidad de Málaga

11 de abril de 2011

Una de las principales metas de su proyecto es ‘funcionalizar el absorbedor solar’. ¿Podría explicar brevemente en qué consiste?

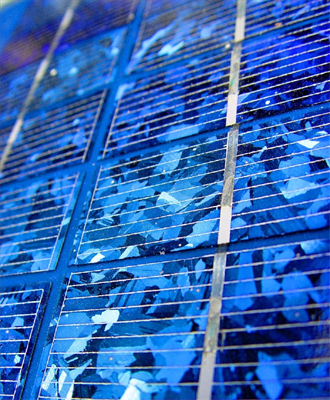

Funcionalizar una superficie, en este caso la del absorbedor, es dotarla de propiedades específicas en función de la finalidad a la que se va a destinar esa superficie; en el caso de los dispositivos solares absorber la energía solar para calentar agua. En este caso, la funcionalización se consigue depositando una o varias capa muy finas, de algunas decenas o centenas de nanómetros, que modifican las propiedades ópticas y térmicas de la superficie del absorbedor. El absorbedor es por donde circula el agua u otro líquido, que se quiere calentar. Normalmente, los absorbedores más corrientes y baratos se pintan de negro; eso supone que va a ‘absorber’ muy bien la energía térmica de la luz pero también va emitir calor cuando se calienta por encima del la temperatura del ambiente, de modo que son muy poco eficientes. Al funcionalizarlo con una superficie selectiva, seguirá absorbiendo bien la energía solar, pero emitirán muy poco y será mucho más eficiente.

Háblenos un poco más del ‘cermet’.

Un ‘cermet’ es un material compuesto de una matriz cerámica en la que hay distribuida partículas nanométricas de un metal. Hay muchos tipos de ‘cermet’ y se pueden obtener de varias maneras. Nosotros intentamos obtener ese tipo de materiales por procedimientos de bajo coste y que no necesiten una instalación cara.

Además del ‘cermet’, ¿están investigando otros materiales?

Las superficies selectivas también se pueden conseguir mediante combinación de capas muy finas que producen efectos interferenciales. También estudiamos esos tipos de recubrimientos, pero últimamente estamos más centrado en los recubrimientos tipo ‘cermet’.

Bajo su punto de vista, estos materiales más económicos ¿llegarán a sustituir los materiales que hay actualmente en el mercado?

Si se consiguen por estos métodos eficiencias comparables a los absorbedores metálicos funcionalizados con capas obtenidas por métodos que requieren alto vacío para su fabricación, desde luego que los sustituirán. Incluso si son absorbedores basados en plásticos y funcionarizados con capas hechas con alto vacío, ya que el material base, el plástico, es más barato que el cobre o aluminio de los absorbedores actuales, pesan mucho menos, son más manejables y de más fácil mecanización.

El uso de materiales de bajo coste, como metales o plásticos, en proyectos de investigación como el suyo ¿permitirá a la larga acercar la energía solar al ciudadano de a pie?

Evidentemente, si se consigue abaratar los costes, se amortizará en menos tiempo la inversión necesaria para instalación doméstica de energía solar sanitaria y serán mucho más rentables.

¿Cree que el futuro próximo pasa por el autoabastecimiento de los hogares de agua caliente y electricidad o todavía está muy lejos?

El autoabastecimiento de agua caliente, o al menos en un 80%, no está lejos y en zonas templadas es casi real hoy días. Otra cosa es el autoabastecimiento de electricidad. Es necesario obtener células más eficientes, más pequeñas y más baratas, pero los avances en este campo son también notables. Hoy hay células de silicio comerciales con rendimientos de más del 18% y de semiconductores II-V de más del 30%. Nosotros colaboramos con Isofotón, S.A. que está fabricando células de ese orden de eficiencia y que mejoran día a día su producción obteniendo células cada vez más competitivas.

¿Creen posible transferir su método a las empresas andaluzas para desarrollarlo industrialmente?

Por el momento no nos hemos planteado ese aspecto. Primero queremos mejorar nuestros resultados y luego ya nos plantearemos ese punto. Pero, desde luego, esa es nuestra última intención.

Hasta hoy la capa que recubre los absorbedores se fabrica fuera de España. ¿De qué países estamos hablando?

En Europa, hablamos fundamentalmente de Alemania y Francia.

Su proyecto de investigación está financiado por la Consejería de Economía, Innovación y Ciencia de la Junta de Andalucía. En general, ¿falta apoyo económico de las Administraciones en el I+D?.

A los investigadores siempre nos parece que falta apoyo, pero la verdad es que la Junta de Andalucía ha hecho, y espero que lo siga haciendo, un gran esfuerzo en apoyar este tipo de investigación y nosotros esperamos corresponder con resultados. No es fácil pero estamos cerca de conseguirlo.

¿En qué posición se haya el I+D en las universidades españolas o centros tecnológicos con respecto a otros países? ¿En qué los aventajan sus colegas de Europa y de fuera de Europa?

En España hay un buen nivel en el campo de funcionalización de superficies y de energía solar; hay buenos centros y buenos grupos. Nos falta la tradición en la investigación aplicada y tecnológica que en países como Alemania o Francia es puntera, pero sobre todo falta una política de personal que permita formar a investigadores y tecnólogos en estos campos y que tengan la posibilidad de una carrera profesional mínimamente razonable que no suponga una aventura. Y nos falta más industrias que también demanden a ese personal, que es el que va ser capaz de innovar y conseguir productos de alto valor añadido.

Procedimientos más económicos

El objetivo global del proyecto de investigación del equipo del doctor Ramos Barrado es diseñar y fabricar un colector con un absorbedor de superficie selectiva solar, con una eficiencia térmica elevada, resistente a la corrosión ambiental, de fácil industrialización y de bajo coste, utilizando como sustrato metales o plásticos. Por el momento han obtenido resultados parciales, como el empleo del ‘cermet’, compuesto por cerámica y metal. La investigación se enmarca en un proyecto de excelencia incentivado con 464.237 euros por la Consejería de Economía, Innovación y Ciencia de la Junta de Andalucía.

El equipo pretende fabricar las capas por procedimientos que no requieran una fuerte inversión por parte de la industria, que sean económicamente rentables. Para ello, los científicos están actuando sobre absorbedores de metal y de plástico, para lo cuál emplean diferentes técnicas en función del material a tratar. Para el metal utilizan un procedimiento de bajo coste, el ‘spray pirólisis’ (romper por calor), por el que se obtiene la capa deseada a partir de la pirólisis química de un precursor que es depositado sobre el metal mediante el spray de soluciones acuosas de dicho precursor. El grupo tiene una larga experiencia en el empleo del spray pirólisis, que en este proyecto está a medio camino entre una técnica industrial y una de laboratorio, porque lo han utilizado sobre superficies grandes, de un metro o metro y medio, casi escalado a nivel industrial. Por otra parte, para los absorbedores de plástico se emplea un método llamado ‘magnetron sputtering’. Una máquina hace un vacío elevado y por evaporación física se evapora la sustancia que se quiere poner encima del plástico (varias capas). La técnica es cara, pero permite la funcionalización de plásticos al no requerir elevadas temperaturas para la formación de las capas.

Asimismo, las consecuencias para el medio ambiente de la aplicación de esta tecnología serían positivas, ya que los colectores potencian el empleo de energía solar térmica y fotovoltaica, con lo que harían disminuir el consumo de otro tipo de energía más contaminante. Y los métodos de ‘spray pirólisis’ y ‘magnetron sputtering’ tampoco son contaminantes.