Acceso simplificado a pruebas de VIH mediante producción eficiente de PSC con XTS

Stefan Ziegler, dirección de redacción prensa de Beckhoff Automation

07/10/2021Con la tarjeta para la separación del plasma Cobas (PSC, de sus siglas en inglés), Roche ha desarrollado una nueva tecnología que permite examinar y controlar a pacientes con VIH de una forma más simple y mejorada, ante todo en regiones apartadas. Con ella, por primera vez, ya no es necesario enfriar las muestras de plasma de sangre durante el transporte al laboratorio. La condición para ello era una técnica de producción flexible, compacta y dinámica para la producción económica de la PSC. Y esto se logró con el eXtended Transport System (XTS) de Beckhoff, que permite aumentar la eficiencia gracias a una elevada flexibilidad.

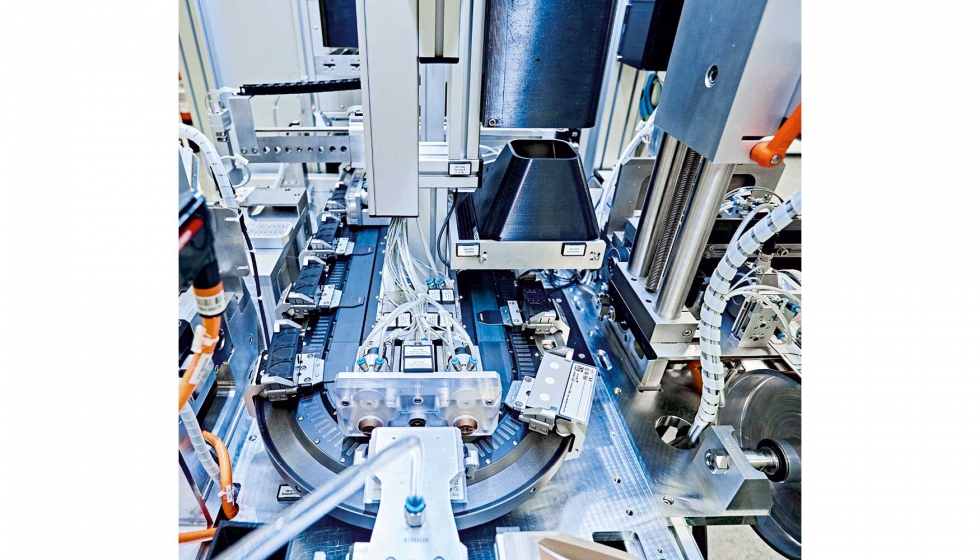

Un XTS con diez Mover y una longitud de recorrido de circulación de 3 m sirve como elemento central de la máquina de producción de la tarjeta para la separación del plasma. Foto: Beckhoff Automation.

El grupo Roche con sede en Basilea, Suiza, cuenta con actividad en más de 100 países y tiene aproximadamente 94.000 empleados a nivel mundial. Según declaraciones de la propia empresa, especialmente la combinación de los sectores farmacéutico y de diagnóstico bajo un mismo techo la ha convertido en una empresa líder en la medicina personalizada. Ya que justamente en la consideración de la cadena de valor añadido completa, desde el diagnóstico hasta el producto farmacéutico final, se encuentra el enorme potencial para el desarrollo de innovaciones. Un ejemplo actual se encuentra en la planta de Roche en Mannheim, con aproximadamente 8.300 empleados: Dentro de la serie de productos Cobas, llega al mercado una tarjeta para la separación del plasma que cumple con los requisitos de sensibilidad de la Organización Mundial de la Salud para determinar la terapia del VIH. La nueva solución es una tarjeta resistente y fácil de utilizar para tomar muestras de plasma de sangre para la prueba subsiguiente de la carga viral del VIH.

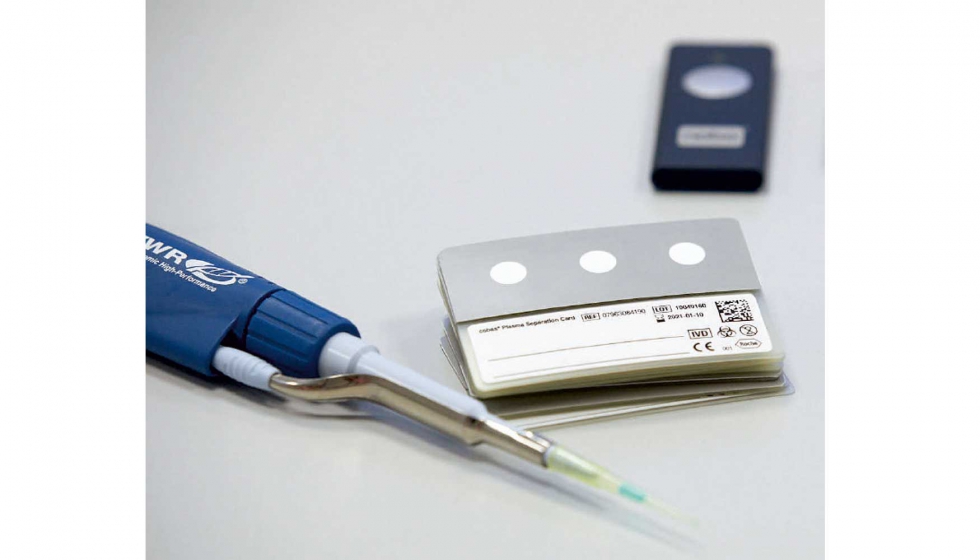

La PSC Cobas, con un tamaño similar al de una tarjeta de crédito, requiere tan solo una pequeña cantidad de sangre tomada de la yema del dedo de un paciente y simplifica además el transporte de la muestra. De este modo, por ejemplo, para personas en zonas rurales de África al sur del Sahara, las pruebas de VIH son ahora más fácilmente accesibles, ya que se puede prescindir del enfriamiento de las muestras de sangre que antes era necesario para el transporte al laboratorio. En este sentido, la tarjeta para la separación del plasma modifica la toma y la preparación de las muestras de plasma de forma considerable y permite realizar pruebas cuantitativas fiables también en entornos con calor y humedad del aire extremos.

La tarjeta para la separación del plasma Cobas está compuesta por una capa portadora inferior con el fieltro adherido y una capa superior para la protección y el etiquetado. Foto: Beckhoff Automation.

Rápida implementación en el mercado para tarjeta de estructura compleja

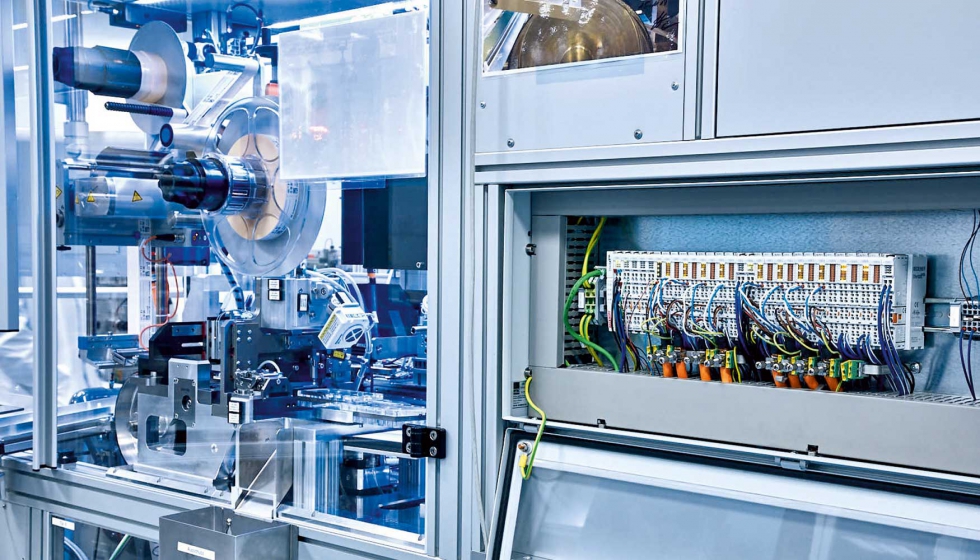

La PSC se fabrica en una instalación compacta con un tamaño de aproximadamente 3,5 x 3 m, en la que el eXtended Transport System de Beckhoff actúa como sistema de transporte central. Fue desarrollada en la planta de Mannheim por los propios especialistas en ingeniería mecánica del departamento de Manufacturing Service & Technology de Roche. Lukas Nagel, ingeniero especializado de Roche, explica que en este proyecto colaboraron estrechamente expertos de desarrollo y producción, logrando alcanzar la madurez de producción en un plazo de tan solo dos años. En este contexto, el XTS también jugó un papel importante como sistema de transporte altamente flexible, ya que permitió adaptar la instalación durante el proceso de desarrollo sin gran esfuerzo a los requisitos cambiantes. Las optimizaciones del proceso se realizan con gran rapidez gracias a la funcionalidad que ofrece el software, que es fácilmente modificable.

Esto también resultó importante en relación con la compleja estructura de la tarjeta para la separación del plasma de varias capas. Lukas Nagel explica al respecto: “En primer lugar se utiliza una capa cobertora para la fijación mecánica. A esto se añade una corta capa de adhesivo que fija la membrana de separación del plasma. Debajo se encuentra un fieltro separado con un estabilizador químico para conservar el plasma humano obtenido, incluso durante largos tiempos de transporte de hasta seis semanas. Se añade una etiqueta sobre la cual se puede anotar a mano la información del paciente. La capa final es una capa de protección. La característica especial consiste en que el plasma humano solo necesita secarse un poco para un transporte seguro y luego puede volver a licuarse en el laboratorio para su análisis como si de plasma de sangre normal se tratara”.

La complejidad de la estructura de la PSC se refleja en el complejo proceso de producción: La capa portadora sirve ante todo para el transporte de la muestra. Sobre esta se aplican dos tiras adhesivas y sobre estas el material de fieltro para la absorción del plasma. Para ello se troquela la geometría deseada en una cinta portadora. Luego se aplican pequeños puntos de adhesivo para el sellado, para que el plasma sanguíneo no se escape hacia el exterior. Finalmente, como lado inferior se lamina una tarjeta con una cinta adhesiva, se sella con la capa portadora y ambas se enrollan juntas como primer producto intermedio. De un modo similar se crea el segundo producto intermedio, el lado superior de la PSC. Para ello, también se troquelan las geometrías deseadas y se redondean las esquinas de la tarjeta para que luego se puedan soltar más fácilmente. Tras varias etapas de comprobación óptica tiene lugar la adhesión de ambos productos intermedios, así como el control final del montaje y la ubicación de la etiqueta.

Lukas Nagel (derecha), ingeniero especializado de Roche, demuestra a Udo Gruber, asesoramiento de sistemas/ventas en la oficina de distribución de Beckhoff, Mannheim, la facilidad de uso de la máquina a través del Panel PC multitáctil CP3221 con una pantalla de 21,5 pulgadas. Foto: Beckhoff Automation.

Manipulación precisa de un fieltro sensible

Según Lukas Nagel, durante el desarrollo de la instalación de producción fue necesario tener en cuenta el sensible y costoso tejido especial para la membrana de separación del plasma: “Se plantearon elevados requisitos en cuanto al corte del fieltro y al cumplimiento preciso de la geometría deseada para minimizar los costes debido a residuos de corte. Además, las fuerzas actuantes sobre el fieltro no podían superar los 7 N para no modificar las estructuras del fieltro y mantener la permeabilidad del material”.

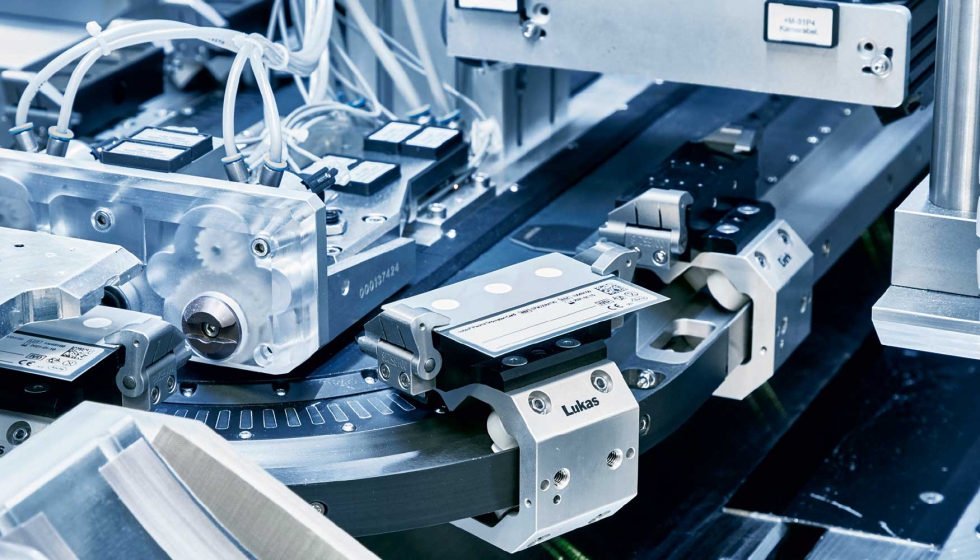

Para poder garantizarlo, por un lado se corta la membrana de forma muy cuidadosa con un láser. Por otro lado, la instalación se caracteriza por un procedimiento de medición especial, tal como explica Lukas Nagel: “Tras el arranque de la instalación, en primer lugar se mide la mesa de procesamiento de la cual se recoge la membrana. A continuación, el sistema comprueba también los portapiezas sobre los diez Mover del XTS. De este modo se compensan todas las tolerancias de las piezas. Para ejercer una fuerza de proceso lo más baja posible, la membrana se aplica sobre la capa adhesiva con manipuladores por vacío. En el caso de esta exigente manipulación de producto, el XTS ofrece la gran ventaja de que las tolerancias de pieza determinadas pueden almacenarse fácilmente mediante el software y asignarse por tanto a cada Mover individualmente para todo el proceso de producción. En el caso de un sistema de transporte clásico, esto debería realizarse en cada estación de trabajo mecánicamente y, por tanto, con mayor complejidad. Además, en el caso del XTS, la trazabilidad está dada de forma automática, mientras que en cualquier otro caso debería realizarse, por ejemplo, a través de códigos QR”. Esta manipulación de producto permite además lograr una producción eficiente. Ya que un posible aplastamiento del material de fieltro no puede reconocerse ópticamente, sino recién en el producto final fabricado y, en ese caso, como producto a desechar.

Según Lukas Nagel, las ventajas de la precisión y funcionalidad del software también se aprecian en los ejes de movimiento de las estaciones de trabajo realizados con terminales de servomotores EL7211 y servoamplificadores AX5000 como, por ejemplo, herramientas de corte, mesas rotativas y brazo de transferencia. Un buen ejemplo es la función de palpador de medición del servoamplificador AX5000, con la que puede almacenarse la posición real del regulador en función de un evento sin desplazamiento de tiempo: “Esta función entra en juego al troquelar la geometría en la cinta portadora y representa una gran ventaja durante el proceso de desarrollo, ya que al comienzo no se habían fijado ni el tamaño preciso de la tarjeta ni el número de compartimentos necesarios a troquelar para la posterior aplicación del plasma. Todo esto pudo determinarse fácilmente para la técnica de troquelado mediante el software, así como adaptarse en caso necesario. De este modo fue posible optimizar de forma extremadamente eficiente, por ejemplo, el tamaño de tarjeta, definir la cantidad de campos de aplicación, así como realizar el redondeado de las esquinas de la tarjeta”.

La tarjeta para la separación del plasma o las capas correspondientes como productos intermedios son ubicados mediante manipuladores por vacío en el portapiezas del Mover XTS y transportados dinámicamente a las estaciones de trabajo y comprobación. Foto: Beckhoff Automation.

XTS para una estructura de máquina compacta

El XTS permite un transporte de producto altamente flexible y requiere un espacio mínimo, tal como confirma Lukas Nagel: “Con el XTS pudimos concebir una instalación extremadamente compacta para adaptarnos al espacio limitado en la producción. Se utiliza un XTS con diez Mover y una longitud de recorrido de 3 m, alrededor del cual están montadas las estaciones de trabajo individuales. De este modo se consigue un diseño de máquina simétrico, en el que, en un lado se procesa y comprueba ópticamente el primer producto intermedio, la capa portadora inferior, y en el otro lado, el segundo producto intermedio, la capa superior. En el centro de la instalación se corta la membrana, de forma que en un circuito XTS se genera la tarjeta completa. Un concepto de mesa rotativa, un aspecto que también fue tratado en un comienzo, hubiera ocupado mucho más lugar”.

El XTS ofrece otras ventajas gracias el ciclo dinámico y la sincronización sencilla de estaciones de trabajo más rápidas con secuencias de proceso lentas. Permite aprovechar mejor las capacidades de las estaciones de trabajo mediante duplicación de los procesos de trabajo que requieren más tiempo. Lukas Nagel comenta al respecto: “Los procesos más lentos en la instalación son el corte por láser del material de fieltro y el correspondiente Pick-and-Place. Con el XTS, ahora resulta muy sencillo preparar siempre seis tarjetas de una vez, transferirlas al corte por láser y a continuación pegarlas individualmente con las partes superiores de tarjeta correspondientes. Sin esta elevada flexibilidad del XTS, hubiésemos tenido que procesar elementos de membrana esencialmente más grandes o prever múltiples estaciones de transferencia. Por el contrario, el XTS se orienta automáticamente al paso de proceso más lento y recuerda para cada Mover el estado de procesamiento actual y la ausencia de materiales. El Mover se desplaza entonces a las estaciones correspondientes”. Además, el transporte de producto altamente flexible con XTS facilita la expulsión lo más temprana posible de los productos parciales defectuosos. Cuando se reconoce una pieza como producto a desechar, el Mover ignora todas las estaciones restantes y se desplaza prácticamente como un ‘seguidor’ detrás de los otros Mover, hasta que la pieza es expulsada. En comparación con una mesa rotativa, el XTS evita un ciclo no productivo, así como el procesamiento adicional innecesario de piezas defectuosas.

Además de las funciones puestas a disposición por la extensión TwinCAT 3 XTS, como la prevención de colisiones y la sincronización, Roche también se beneficia, según Lukas Nagel, de la posibilidad de limitar la corriente del regulador: “Utilizamos esta función cuando los portapiezas se fijan mecánicamente de forma forzada para abrir las pinzas de retención. La limitación de la corriente del regulador simplifica esta referenciación mecánica, sin que la regulación de posición, beneficiosa en otro punto, se pierda a través del sistema de sensores XTS”. Otras ventajas surgen del sistema de comunicación EtherCAT subyacente gracias a su elevado rendimiento, la sencilla puesta en funcionamiento y la gran popularidad como estándar mundial. Gracias a los requisitos de cableado reducidos, los módulos I/O IP 67 compatibles con EtherCAT-P también contribuyeron a la simplificación, comenta Lukas Nagel.