Transporte rápido y seguro por las plantas de producción: Philips automatiza el transporte de materiales con unidades AMR de Omron

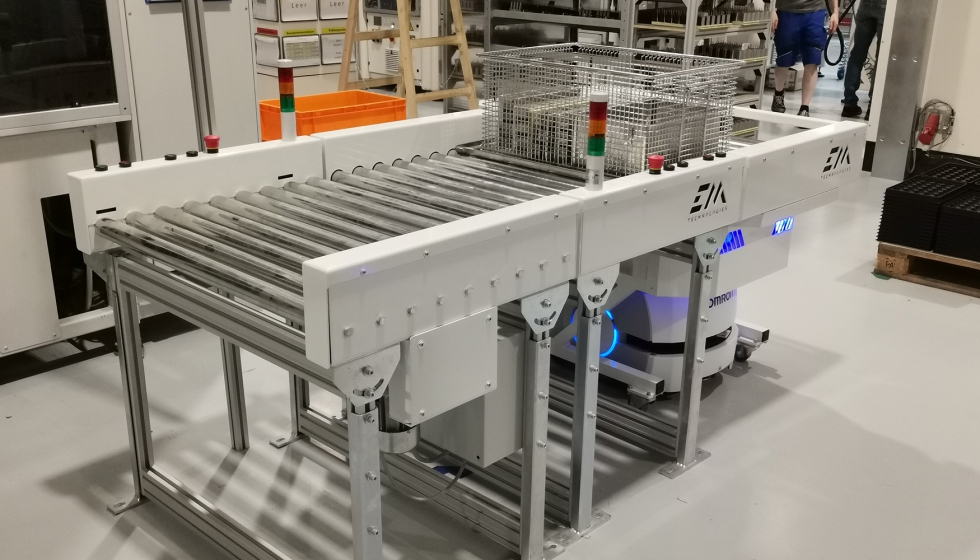

Jaqueline, Chiara y Sepp llevan dos años ayudando a Philips Austria GmbH, en la sede de Klagenfurt, con el transporte interno de materiales. Se trata de compañeros de trabajo muy especiales: robots móviles autónomos (AMR, por sus siglas en inglés), a los que los trabajadores de la planta les pusieron estos nombres, con el fin de facilitar la aceptación de estos nuevos compañeros robóticos. Estos robots móviles LD de Omron se utilizan junto con soluciones de uno de los partners de Omron: EM Technologies.

La conversión de procesos de transporte manuales en robots móviles forma parte de un amplio proyecto de modernización que se está aplicando en Philips. En su transformación hacia la Industria 4.0, el grupo adopta paso a paso procesos de mecanización de tipo LEAN, herramientas de digitalización para la producción y las tareas administrativas, técnicas de mantenimiento preventivo y calidad, y flujos de trabajo automatizados, con la principal finalidad de conseguir una producción inteligente.

Cuidado personal con máquinas de corte de pelo y afeitado

Fundada en 1881 en Países Bajos, Philips da trabajo a más de 73.000 personas en todo el mundo, 300 de las cuales se encuentran en las instalaciones de la localidad austriaca de Klagenfurt. Es aquí donde se encuentra uno de los cinco centros mundiales de la empresa especializados en el cuidado personal, y donde se producen más de 23 millones de dispositivos de corte lineales para máquinas de corte y afeitado, entre otros artículos. Estos dispositivos de afeitado incorporan tecnología Lift & Trim: en primer lugar, se levanta el pelo de la barba con la ayuda de una serie de accesorios de afeitado para seguidamente cortarse por medio de las cuchillas de acero inoxidable de doble acción.

Objetivos del proyecto: ahorrar tiempo, aumentar la eficiencia y aprovechar mejor las habilidades de los trabajadores

Durante mucho tiempo, del transporte de los dispositivos de corte de este tipo se han encargado los operarios de maquinaria, en la planta de Klagenfurt. Se trataba de un proceso lento e ineficiente, que necesitaba de la automatización para poder reducir la carga que suponía para la plantilla y optimizar la eficiencia general de los equipos (OEE, por sus siglas en inglés). De este modo, se eliminaría carga de los trabajadores para que dispusiesen de más tiempo para aprovechar sus habilidades en otras tareas más creativas y exigentes.

El programa Future Factory de Philips se puso en marcha en 2017. “Por aquel entonces, queríamos demostrar de qué estábamos hechos y aplicamos los primeros proyectos de fabricación inteligente. Los AMR se convirtieron en los compañeros idóneos gracias a la rapidez con la que fue posible introducirlos”, comenta Siegfried Seufzer, director de operaciones de la división de producción de productos de cuidado personal de Philips Klagenfurt.

Un sistema autónomo

A la hora de decidirse por los robots más indicados, el equipo del proyecto comparó los ofrecidos por distintos proveedores, pero se decidieron rápidamente por los de Omron. “Los robots tenían que ser compactos y es ahí donde marcaban la diferencia. Queríamos un sistema sin guías que ocupase menos espacio. Además, los AMR pueden conectarse muy fácilmente a nuestro software de SAP, otra de nuestras necesidades. Y ya contaban con todas las interfaces necesarias. Ya conocíamos a Omron y pudimos partir de ahí”, asegura Seufzer.

Otras de las ventajas de los robots de Omron son su facilidad de uso, sus velocidades de transporte relativamente elevadas, y la fiabilidad que demuestran al trabajar en espacios reducidos. Si un AMR se encuentra con algún trabajador, puede advertirle sin utilizar pitidos ruidosos ni avisos acústicos. Los dispositivos de Omron cuentan con funciones de voz y voces similares a las de un sistema de navegación.

Los AMR pueden transportar hasta 70 kg por trayecto

Para el transporte humano de materiales se necesitaba de unos 15 minutos al día. “Este es un tiempo muy valioso que podemos aprovechar mejor”, asegura Seufzer. En este contexto, se ha demostrado mediante cálculos que el uso de un AMR puede incrementar el OEE en un 3%.

Otro de los aspectos que se tuvo en cuenta fue la seguridad de los robots. Por ejemplo, en caso de emergencia, un AMR de Omron puede apartarse para no interponerse en los desplazamientos de los equipos de seguridad. En la actualidad, estos robots transportan entre 500 y 1.000 dispositivos de corte por transportador, y mover hasta diez contenedores, para un total de 10.000 elementos con un peso final de entre 60 y 70 kg. Jaqueline, Chiara y Sepp recorren un trayecto cada media hora, 400 m entre ida y vuelta. Se espera que en un futuro puedan transportarse materiales mucho más pesados mediante robots móviles a fin de aliviar la carga de trabajo del personal.

Dos robots realizan trayectos mientras otro se carga

Hay además otras ventajas que el equipo del proyecto ni siquiera había tenido en cuenta inicialmente. Por ejemplo, ha incrementado la calidad de las piezas transportadas. El flujo de transporte de materiales estaba desestructurado, lo que provocaba daños en productos consecuencia de los carritos de transporte, siempre repletos. Ahora que este flujo es continuo, se efectúan más trayectos y los materiales se transportan de manera menos brusca. Los daños de transporte son cosa del pasado. Siempre hay dos robots en marcha mientras el tercero está cargándose.

El robot anuncia el momento de iniciar la marcha

Existe comunicación no solo entre máquina y AMR, sino también entre este último y los trabajadores. Por motivos de seguridad, se anuncian los inicios de trayecto de antemano y el personal humano queda informado de la situación. Los robots son capaces de detectar cualquier obstáculo con una rapidez extraordinaria y evitarlo desviándose de ruta. La coordinación entre diversos AMR, incluida la administración de las tareas de carga, también se lleva a cabo de manera autónoma.

La robótica móvil como piedra fundacional de la fabricación del futuro

La transformación del transporte manual en procesos automatizados mediante el uso de AMR es un punto de partida excelente para muchas empresas en proceso de conversión a la Industria 4.0 (Philips incluida). Uno de los motivos es que es posible llevar a cabo esta tarea de manera tangible y muy sencilla de comprender. “Los sistemas MES son geniales; tienen imágenes bonitas y otras ventajas, pero los AMR son mucho más sencillos de personalizar. Es por ello que también hemos dado nombre a nuestros dispositivos”, señala Sigh, director de producción. Es posible integrar un robot móvil LD de Omron en un entorno de producción en un lapso de tres horas.

Ahorro de tiempo y embalaje

Además del incremento del 3% en las cifras de OEE de las líneas gracias a la automatización del suministro, el equipo del proyecto de Philips también ha observado otros efectos positivos. La empresa se ahorra hasta 500 recipientes gracias al transporte continuo de materiales. Si las tareas WIP (work-inprogress) antes necesitaban de varios días, ahora solo requieren de unas pocas horas gracias a la automatización del suministro continuo de materiales.

Seufzer: “Es una ventaja enorme, muy complicada de evaluar en términos económicos, pero que no obstante supone una excepcional mejora. Se ha eliminado la acumulación de polvo y hemos garantizado una supervisión exacta en todo momento para casos, por ejemplo, de defectos de calidad”. Los AMR devuelven de manera inmediata aquellos artículos que no cumplan con las correspondientes características técnicas.

El pronóstico: los robots móviles aumentarán en inteligencia

En la siguiente etapa, se integrará de manera activa un AMR en el proceso de producción en colaboración con socios de Omron. Además de funciones de transporte, el robot móvil también puede encargarse de activar sistemas de manera independiente, llevar a cabo pasos o etapas de procesos y de efectuar pedidos por medio de códigos QR. También está prevista la realización de reservas de manera completamente automática en el software de SAP. Los AMR son capaces de comunicarse con la máquina de manera independiente.

En la actualidad, los AMR se encargan de manejar la máquina de limpieza encargada de eliminar la suciedad y el polvo de los trabajos de rectificado de la planta de Klagenfurt de Philips. En un futuro, se prevé la utilización conjunta del sistema MES y robots AMR, lo que implica, por ejemplo, que si se está agotando un material, es posible comunicarlo de antemano. De esta forma, los sistemas se encargan de controlar el suministro de materiales.

Jürgen Holzapfel-Epstein, director de desarrollo empresarial del área de Robótica de Omron Industrial Automation comenta lo siguiente: “El uso de robots móviles autónomos en Philips Austria es un ejemplo excelente de cómo avanzar en términos de digitalización y la automatización paso a paso y al tiempo de manera holística en las instalaciones de producción del futuro. La cooperación de Philips, Omron y EM Technologies fue un proceso muy sencillo. Siempre tuvimos oportunidad de vernos en persona, lo cual fue de gran importancia para un proyecto de estas características”.