Comparación del fresado en duro y la electroerosión por hilo para la fabricación de matrices para cizallado

El fresado en duro se impone como alternativa

Raúl Hernández y Ciro A. Rodríguez15/05/2003 Este artículo describe los resultados de una comparación entre fresado en duro y electroerosión por hilo para la fabricación de matrices para cizallado. Este proyecto fue realizado por el Centro de Sistemas Integrados de Manufactura del Instituto Tecnológico y de Estudios Superiores de Monterrey, (Campus Monterrey, México).

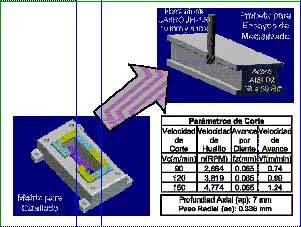

Figura 1.Descripción de probeta para ensayos de mecanizado

Enfoque sobre cuchillas para matrices de cizallado

Existe un gran interés de los fabricantes de moldes y matrices en mejorar sus procesos de corte, enfatizando principalmente el tiempo de entrega. Con el fin de eliminar operaciones secuenciales de tratamientos térmicos, se estudian alternativas de proceso que permitan mecanizar los materiales de las matrices en durezas de operación. En el caso de las cuchillas para cizallado se utilizan los procesos de fresado en duro y electroerosión por hilo para formar los perfiles necesarios en el material con durezas de más de 55 HRC. En el contexto dicha aplicación específica, este trabajo presenta los siguientes aspectos: a) la viabilidad técnica del fresado en duro y b) un análisis comparativo de tiempos y costos entre el fresado en duro y la electroeroisón por hilo.

Montaje experimental

Primeramente, con base en las geometrías típicas de los insertos para matrices de cizallado, se definió una probeta

representativa (ver Figura 1), con una longitud de 210 mm y utilizando el material AISI D2 (C al 1,50%, Cr al 12%, V al 0,90%, y Mo al 0,75%, equivalente al X155CrVMo12 o WNr. 1.2379) con dureza entre 56 y 59 HRC. También se definieron los parámetros de corte a utilizar durante los ensayos de mecanizado (ver Figura 1). Todos los resultados y análisis que se presentan a continuación están basados en dicha probeta representativa de los insertos para cuchillas de cizallado.

Los ensayos de mecanizado se realizaron con fresas enterizas micrograno (0,5 a 0,8 micras) JABRO JH-120, con 10 mm de diámetro, 4 filos y un recubrimiento PVD denominado MEGA. Todos los cortes fueron realizados con interpolación lineal, en dirección climb milling y con un paso radial de 0,336 mm. No se utilizó refrigerante. Se utilizó aire a presión para evacuación de viruta. Las herramientas se montaron a través de adaptadores HSK-63 de boquilla LINDEX en un centro de mecanizado HURON KX-10 con controlador SIEMENS 840D (ver Figuras 1 y 2).

Figura 2. Descripción del montaje experimental para ensayos de mecanizado

Vida de herramienta para fresado en duro

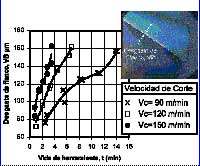

Con el fin de establecer el modelo Taylor de vida de herramienta, se realizaron ensayos de mecanizado con dos réplicas para cada condición de velocidad de corte, utilizando procedimientos ISO para medición de desgaste por medio de microscopio óptico (ver figura 3). Los datos del desgaste del flanco reportados son el promedio de los cuatro filos de la herramienta. La ausencia de despostillamientos en los filos muestra la estabilidad obtenida en el proceso de fresado en duro (la fotografía por microscopio electrónico de barrido en la figura 3, muestra del desgaste de flanco uniforme).

Tomando un criterio de desgaste máximo de 150 micras, con 90 m/min de velocidad de corte (correspondiente a 2,864 rpm), la vida de la herramienta es de aproximadamente 13,95 minutos (49 pasadas con paso radial de 0.336 mm). Bajo el mismo criterio, a 120 m/min, la vida de la herramienta es aproximadamente de 6,55 minutos (equivalente a 31 pasadas) y a 150 m/min, la vida de la herramienta es aproximadamente de 3,55 minutos (equivalente a 21 pasadas). Con la velocidad de corte de 120 m/min y tomando un costo de referencia por fresa de 120 dólares, cada pasada tiene un costo de 3,87 dólares. Aunque este costo por pasada (en una longitud de referencia de 210 mm) puede parecer alto, es necesario analizar el costo completo del proceso, tal como se describe a continuación.

Comparación de costos

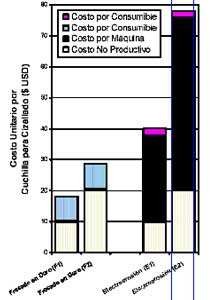

Con el fin de establecer una rango de costos para los procesos de fresado en duro y de electroerosión por hilo, se realizaron análisis con un costo por máquina de 40 dólares la hora (condiciones denominadas F1 y E1) y de 80 dólares la hora (condiciones denominadas F2 y E2) (ver Figura 4). El costo unitario analizado corresponde a una un inserto para cuchilla de cizallado con una longitud de 210 mm (sin tomar en cuenta procesos complementarios como barrenado y rectificado).

Figura 3. Resultados de desgaste para fresado en duro

Comparación de costos

Con el fin de establecer una rango de costos para los procesos de fresado en duro y de electroerosión por hilo, se realizaron análisis con un costo por máquina de 40 dólares la hora (condiciones denominadas F1 y E1) y de 80 dólares la hora (condiciones denominadas F2 y E2) (ver Figura 4). El costo unitario analizado corresponde a una un inserto para cuchilla de cizallado con una longitud de 210 mm (sin tomar en cuenta procesos complementarios como barrenado y rectificado).

Figura 4.Distribución de costos para fresado en duro vs. electroerosión por hilo

Tanto para fresado en duro como electroerosión se asumió el mismo tiempo de montaje (15 min) por lo que el costo no productivo es igual para cada proceso. Para ambos procesos se consideró la fabricación de un inserto utilizando una pasada de desbaste y una pasada de acabado. Para el caso de fresado en duro, se tomó la vida de herramienta correspondiente a una velocidad de corte de 120 m/min. Para la electroerosión por hilo se tomaron velocidades de corte típicas (desbaste: 6.050 mm2/h y acabado: 3.225 mm2/h).

Con el fresado en duro, este análisis muestra que la proporción de costo por máquina es muy reducida, mientras que el costo de consumibles (herramientas de corte) representa una proporción significativamente alta. Esto se debe a que el fresado en duro se puede realizar con una velocidad de avance de aproximadamente 1.000 mm/min (para la velocidad de corte de 120 m/min), obteniendo una productividad alta durante el corte y solicitando muy poco tiempo de máquina (menos de 1 min para dos pasadas). Por otro lado, con la electroerosión por hilo, la proporción de costo por máquina es alta, mientras que el consumible (hilo) representa una porción pequeña del costo. Bajo las condiciones analizadas, el costo unitario total es más reducido para el proceso de fresado en duro. Además, el tiempo de producción por inserto para cizallado también es más reducido por fresado en duro (16 min vs. 57 min para la electroerosión por hilo).

Conclusiones

Los resultados de este estudio se pueden resumir en los siguientes puntos (aclarando que dichas conclusiones sólo son directamente válidas para la combinación del material de trabajo AISI D2 a 56-59 HRC, la herramienta JABRO JH-120, las condiciones analizadas aquí): a) el fresado en duro proporciona condiciones de mecanizado estables, sin despostilladuras en los filos de la herramienta de corte, b) el fresado en duro produce una nivel de productividad muy superior a la electroerosión por hilo, c) el costo unitario por fresado en duro en más bajo comparado con electroerosión por hilo. Como continuación del trabajo reportado aquí, actualmente se están analizando los siguiente aspectos del fresado en duro: a) potenciales afectaciones de microestructura hacia el material de trabajo y b) rugosidad superficial.

Agradecimientos

Este trabajo fue realizado con patrocinio del Consejo Nacional de Ciencia y Tecnología (proyecto #33006) de México, la empresa OPM de Japón y México, y el fabricante de herramientas Jabro Tools de Holanda. Los resultados presentados aquí se derivan de la tesis de Maestría en Sistemas de Manufactura realizada por el ingeniero Raúl Hernández (Impacto del Fresado en Duro para la Fabricación de Insertos en Dado Cortador – Perfiles Rectos en Aceros de Herramienta D2) y de un proyecto de fin de carrera realizado por los estudiantes Jorge Viramontes y Rogelio de la Garza.

EMPRESAS O ENTIDADES RELACIONADAS

Siemens, S.A. - Smart Infrastructure