Cristalización de silicio por láser para la integración monolítica en sensores MEMS

Los sistemas microelectromecánicos, MEMS por sus siglas en inglés, microelectromechanical systems, han demostrado su eficacia mil millones de veces como sensores en coches inteligentes, teléfonos móviles y minibombas de insulina, entre otras cosas. Para que estos MEMS sean aún más potentes en el futuro, investigadores del Instituto Fraunhofer de Tecnología Láser ILT de Aquisgrán han desarrollado un proceso de deposición y cristalización láser compatible con CMOS en colaboración con el Fraunhofer ISIT y el IST. A diferencia de otros procesos habituales, este nuevo proceso elimina la necesidad de cables y uniones soldadas, una ventaja que puede reducir significativamente el tamaño de los componentes y mejorar el rendimiento del sensor.

Los viajes en coche seguros y fiables se los debemos a los sensores MEMS, ya que registran muchos parámetros clave del funcionamiento del vehículo. Permiten controlar muchos sistemas del vehículo, como los airbags, los frenos antibloqueo o los programas electrónicos de estabilidad. Para medir la aceleración, etc., los sensores inerciales MEMS también se incorporan por miles de millones a productos de consumo como smartphones, smartwatches, cuadricópteros, etc. Para que las unidades de sensores MEMS puedan realizar estas tareas de forma fiable y segura, se combinan con un circuito electrónico integrado de aplicación específica (ASIC) que se asienta sobre una unidad portadora de silicio (oblea).

Sin embargo, como la temperatura ambiente cerca del circuito integrado con sus transistores CMOS sensibles a la temperatura no puede superar los 450 °C, los sensores MEMS de silicio cristalino se fabrican primero por separado debido a las altas temperaturas de fabricación convencionales. A continuación, se ponen en contacto con el circuito mediante conexiones de alambre y soldadura o procesos de unión de obleas. “Pero la tecnología de interconexión convencional requiere un espacio relativamente grande e impide una mayor miniaturización de los MEMS”, explica Florian Fuchs, investigador asociado del grupo de Procesamiento de Películas Delgadas del Fraunhofer ILT. Por esta razón, los MEMS fabricados con silicio cristalino no pueden construirse directamente sobre el ASIC. Las incompatibilidades de temperatura en el proceso de fabricación dificultan una mayor miniaturización de los sensores y la mejora de sus prestaciones.

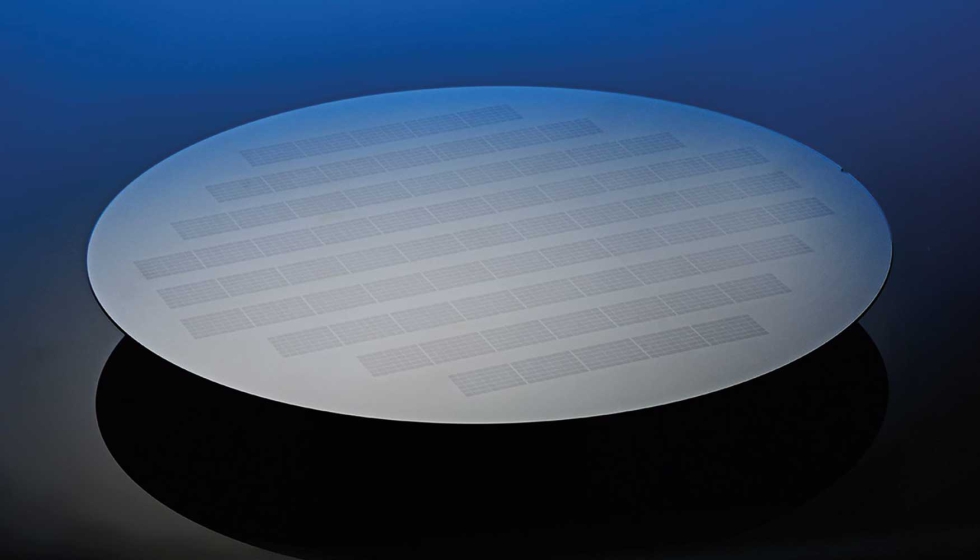

El Fraunhofer ILT, junto con el Fraunhofer ISIT y el IST, ha desarrollado un proceso de cristalización selectiva basado en láser para la fabricación de unidades de sensores MEMS directamente sobre circuitos activos. Foto: Fraunhofer ILT, Aquisgrán, Alemania.

Cristalización suave de capas sensibles de silicio

En lugar de emplear técnicas de unión convencionales, Fraunhofer ILT confía en un proceso basado en láser que permite construir sensores MEMS de silicio cristalino directamente (monolíticamente) sobre los circuitos sensibles a la temperatura. El proyecto se centra en la deposición de capas de Si por parte de Fraunhofer IST e ISIT, la cristalización selectiva por láser por parte de Fraunhofer ILT, y el diseño y procesamiento microelectrónico de las capas en sensores por parte de Fraunhofer ISIT. Los investigadores aprovechan el hecho de que las capas de silicio amorfo ya pueden producirse en la oblea que contiene el circuito a temperaturas inferiores a 450 °C y con altas velocidades de deposición. El láser no sólo cristaliza esta capa de silicio, sino que también activa los dopantes que contiene, garantizando así una conductividad eléctrica adecuada. Posteriormente, las unidades sensoras se siguen procesando mediante procesos clásicos de fabricación microelectrónica.

Disipación eficaz del calor en tres direcciones espaciales

Cuando se utiliza la radiación láser para cristalizar el silicio a alta temperatura, pero por debajo de su punto de fusión, la cristalización se produce de forma espacial, selectiva y muy rápida (en el rango inferior al milisegundo). De este modo, junto con una gestión específica de la temperatura, el proceso minimiza las tensiones mecánicas en el material de la capa, pero no daña los sensibles componentes electrónicos del sustrato subyacente. El silicio se cristaliza con un rayo láser focalizado que tiene un diámetro de unos 10 μm y se guía por un espejo para escanear paso a paso toda la superficie. En este proceso espacialmente selectivo, el calor se elimina eficazmente en tres direcciones espaciales. Esto distingue el proceso de otros procesos fotónicos alternativos como la exposición flash (lámpara de destello), en la que el calor sólo puede disiparse en una dirección porque la superficie a procesar es muy grande.

“Dado que la energía se introduce rápidamente en sólo un pequeño volumen, conseguimos la cristalización en fase sólida del silicio con el procesado láser a temperaturas que están realmente por encima del umbral de destrucción del circuito subyacente. Sin embargo, debido al breve tiempo de procesamiento local, el circuito no resulta dañado”, explica Christian Vedder, jefe del grupo de Procesamiento de Películas Delgadas del Fraunhofer ILT. El proceso láser recién desarrollado reduce las resistencias eléctricas de las capas de silicio en más de cuatro órdenes de magnitud, hasta por debajo de un valor de 0,05 Ω*cm. Con un grosor de capa de 10 μm, este valor corresponde a una resistencia de lámina de 50 Ω/cuadrado. A partir de estas capas podrían fabricarse sensores MEMS con estructuras de dedos típicas de un sensor capacitivo de aceleración.

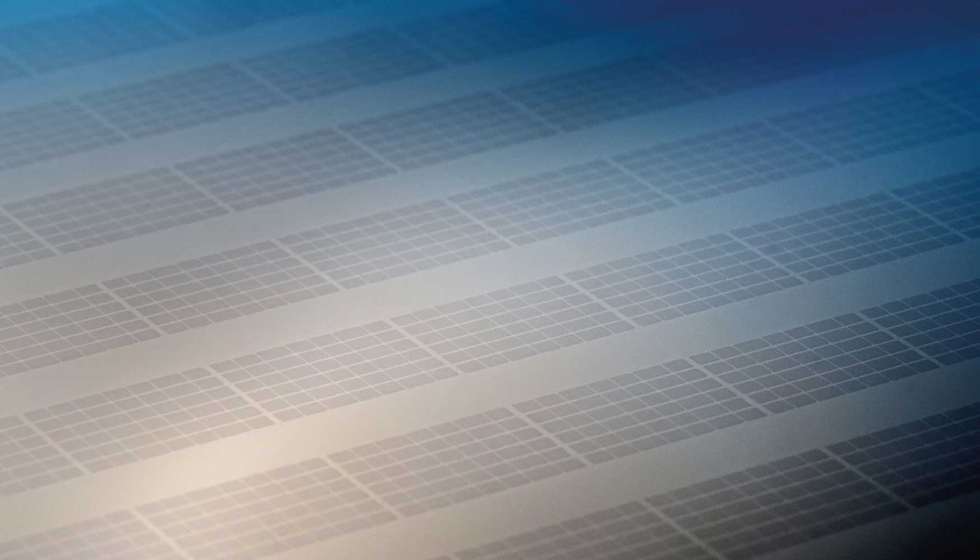

Vista detallada de las matrices de silicio cristalizadas selectivamente por láser por Fraunhofer ILT. Foto: Fraunhofer ILT, Aquisgrán, Alemania.

Ventajas para la integración monolítica de MEMS

“Como las capas de silicio cristalino pueden producirse en condiciones compatibles con CMOS en una oblea ASIC, estamos abriendo nuevas posibilidades para la integración de MEMS-IC porque ya no es necesario modificar los procesos de fabricación CMOS”, afirma Fuchs, científico del Fraunhofer ILT. Dado que se han eliminado las limitaciones del proceso, los MEMS y los CI pueden desarrollarse de forma independiente, lo que puede reducir considerablemente el tiempo y los costes de desarrollo”. Además de aumentar la densidad de integración, el proceso elimina las conexiones por cable y las almohadillas de unión, con lo que se espera reducir las variables de interferencia parásita y mejorar el blindaje contra los campos de interferencia electromagnética. Esta eliminación, a su vez, tiene un efecto positivo en la calidad de la señal y el comportamiento a la deriva de los sensores.

Aplicaciones interesantes para la industria del automóvil, la tecnología médica y los cuerpos de bomberos

Los conocimientos aquí adquiridos pueden ampliarse y desarrollarse en varias direcciones. Sería interesante, por ejemplo, adaptar el proceso a los requisitos específicos de distintos tipos de sensores con diferentes grosores de capa u otros materiales dopantes. explica Fuchs: “Ahora buscamos usuarios de la industria que puedan utilizar de forma rentable el proceso que nuestro equipo ha desarrollado para sus productos”.

La perspectiva de un mayor rendimiento combinado con la miniaturización también hace atractiva la tecnología MEMS para otros campos de aplicación cuyos requisitos aún no pueden satisfacer los sistemas MEMS actuales. Una aplicación concebible sería en el campo de la conducción autónoma, donde sensores de aceleración muy precisos podrían colmar las lagunas de recepción de la señal GPS en túneles o aparcamientos. El proceso también ofrece interesantes posibilidades en tecnología médica, por ejemplo, para integrar sensores de temperatura en auriculares y utilizar los datos obtenidos para monitorizar pacientes o luchar contra pandemias. Además, los sensores MEMS de aceleración miniaturizados y de alta precisión podrían ayudar a localizar con precisión a los bomberos en edificios en llamas y aumentar así la seguridad del personal de emergencias.

Imagen del proceso de cristalización selectiva por láser de obleas de silicio desarrollado por Fraunhofer ILT. Foto: Fraunhofer ILT, Aquisgrán, Alemania.

Proyecto MUSIC

En el proyecto interno de investigación preliminar orientada al mercado, financiado por la Fraunhofer-Gesellschaft, participaron estos institutos

- Instituto Fraunhofer de Tecnología Láser ILT, Aquisgrán

- Instituto Fraunhofer de Tecnología del Silicio ISIT, Itzehoe (gestión del proyecto)

- Instituto Fraunhofer de Ingeniería de Superficies y Películas Finas IST, Braunschweig