Medición precisa de valores bajos de resistencia

Como sucede con frecuencia, todo comenzó con una coincidencia. A mediados de los años 80, el fabricante japonés de equipos e instrumentos de pruebas y medición Hioki desarrolló un miliohmímetro de corriente alterna que permitía una medición mejorada de la resistencia de contacto de interruptores y relés en comparación con los miliohmímetros de corriente continua disponibles hasta entonces. En este nuevo dispositivo, Hioki establecía un aislamiento galvánico entre el dispositivo sometido a prueba y el circuito de medición. De ese modo, las mediciones son independientes del potencial eléctrico existente entre los dos puntos de medición.

Aproximadamente en las mismas fechas, el investigador japonés Akira Yoshino mejoró la batería de dióxido de litio-cobalto desarrollada por John B. Goodenough, permitiendo su comercialización a gran escala. Se puso de manifiesto que el procedimiento de medición con corriente alterna resultaba especialmente idóneo para medir la resistencia de estas nuevas baterías, pues los diversos potenciales eléctricos existentes entre los dos polos requieren un aislamiento galvánico entre el dispositivo sometido a comprobación y el circuito de medición.

De ese modo, el comprobador ‘AC mΩ Hi Tester 3225’, desarrollado inicialmente para medir resistencias de contacto, marcó el comienzo de una historia de éxitos para Hioki en el sector de las baterías de iones de litio, que se ha prolongado durante más de 35 años. Del miliohmímetro original ha nacido una familia completa de productos, formada por equipos de comprobación para medir células, módulos y paquetes de baterías.

La importancia de una resistencia baja

Dentro del proceso de producción de células de baterías o de baterías completas de iones de litio, el comprobador de baterías no se utiliza hasta una fase muy tardía. En cambio, los valores de resistencia se verifican mucho antes en el proceso, pues asegurar la cota más baja posible —y, a ser posible, constante— de este parámetro es un factor crítico para la calidad de una batería. Existen dos motivos principales para ello.

Por un lado, una resistencia total baja del sistema de baterías es imprescindible para que los ocupantes de un vehículo deportivo eléctrico puedan experimentar plenamente el ímpetu del motor al pisar el acelerador. Esto se debe a que el paquete de baterías de alto voltaje tiene que estar en condiciones de entregar una intensidad elevada para el motor eléctrico de propulsión. La ley de Ohm explica de forma sencilla la relación que existe entre la intensidad y la resistencia.

Si convertimos la ecuación V=RI en I=V/R podremos apreciar que, si se mantiene constante la tensión V, una resistencia baja R conduce a una intensidad elevada I.

Por otro lado, cualquier resistencia eléctrica en un sistema de baterías origina pérdidas de energía eléctrica por conversión en energía térmica. Este fenómeno no es específico de las baterías, sino que se deriva de la ley general del calentamiento de Joule, conocida como la "primera ley de Joule".

La potencia eléctrica disipada en forma de calor por una resistencia se describe tradicionalmente mediante la ecuación P= VI. Si se sustituye el voltaje “V” por “RI” de acuerdo con la ley de Ohm mencionada más arriba, se obtiene lo siguiente P = VI = (RI)I = RI2. Aquí puede verse que la potencia de pérdidas P aumenta al hacerlo la resistencia R.

¿Corriente alterna o corriente continua?

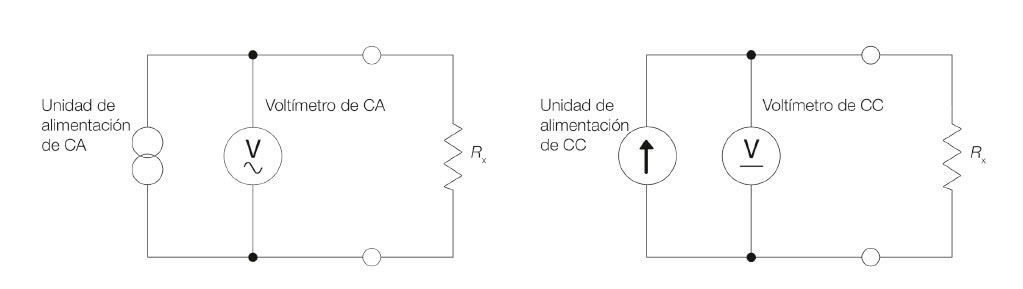

Al medir la resistencia de un circuito, especialmente de una batería, se distingue entre dos métodos diferentes: medición con corriente alterna y medición con corriente continua. En este caso, al hablar de medición con corriente continua no nos referimos a la medición con corriente continua de la resistencia interna de la batería, en la que la resistencia interna se determina mediante la variación del voltaje al descargar la batería a través de una carga. En nuestro caso, la medición por corriente continua se refiere a la medición de la resistencia utilizando un método de 4 conductores y se utiliza, por ejemplo, para determinar la resistencia de contacto o de paso. Este método se aplica en multímetros, ohmímetros de corriente continua o comprobadores de aislamiento, entre otros. El método de medición con corriente alterna, por otro lado, se utiliza en comprobadores de baterías o en medidores LCR.

Comparación de la medición de resistencia con CA y con CC.

Comprobación de electrodos

Si se contempla el proceso de fabricación de una batería de iones de litio en orden cronológico, puede identificarse una medición importante de la resistencia con corriente continua poco después del revestimiento de los electrodos con el material activo. En este proceso se aplica bajo presión una aleación de litio sobre el material del electrodo a una temperatura adecuada.

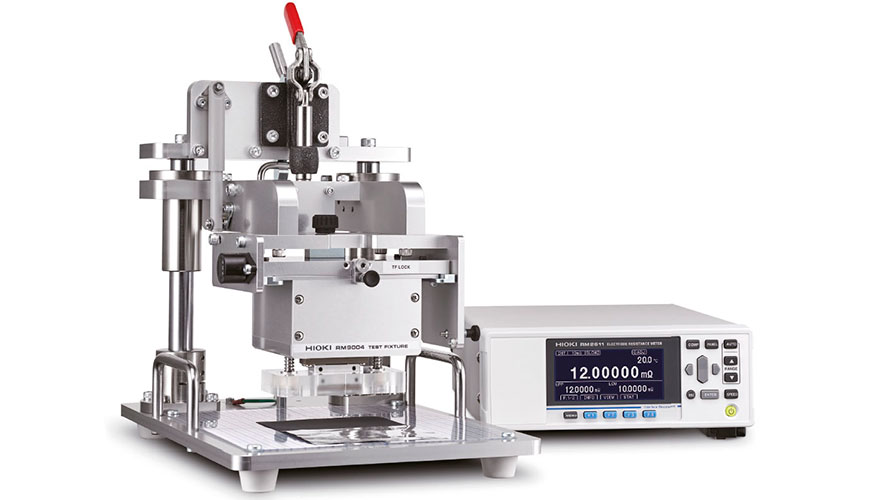

La medición de la resistencia al finalizar este paso permite determinar la resistencia eléctrica específica del material activo aplicado y la resistencia de paso entre el material activo y el electrodo. No obstante, hasta hace pocos años no resultaba fácil determinar por separado estos dos valores. En especial, la medición de la resistencia de paso entre el material activo y el material del electrodo suponía un desafío importante. Esto cambió con la introducción en el mercado de un nuevo sistema de medición para la resistencia de electrodos, el RM2610 de Hioki.

Medición de la resistencia de contacto de electrodos - RM2610.

El RM2610 de Hioki consiste básicamente en un medidor de resistencia operado con corriente continua. En lugar de la medición tradicional con 4 conductores, el medidor RM2610 opera con una sonda con un total de 46 contactos cargados por resorte dispuestos en una superficie total de 1 mm2. Durante la comprobación se lleva cabo una serie de mediciones de la resistencia entre los contactos utilizando corriente continua. A partir de los resultados de esta medición se calculan la resistividad o resistencia específica del material activo y la resistencia de paso entre el material activo y el electrodo con ayuda de un modelo matemático y los parámetros conocidos.

Los parámetros conocidos son magnitudes fáciles de determinar, como el espesor del material del electrodo, el espesor de la capa de material activo y la conductividad eléctrica del material del electrodo. Habitualmente, el ánodo se fabrica en cobre, mientras que el cátodo suele ser de aluminio. No es posible utilizar cobre como material para el cátodo, pues originaría corrosión en este componente. Por otro lado, el aluminio no resulta apropiado como material para el ánodo, ya que reacciona con el litio.

Si bien el RM2610 es utilizado con frecuencia como equipo de comprobación durante la producción de células de iones de litio, fue desarrollado originariamente para el empleo en departamentos de desarrollo. El objetivo era agilizar el proceso de desarrollo de las células con nuevos materiales, permitiendo a los ingenieros de desarrollo emitir un juicio acerca de la calidad esperada de la célula acabada inmediatamente después de la fabricación de los electrodos revestidos. Esta posibilidad suponía una mejora tan innovadora e importante del proceso, que el sistema de medición de la resistencia de electrodos de Hioki fue utilizado por varias docenas de clientes en Asia, incluso antes de su comercialización, ya durante la fase de prototipo.

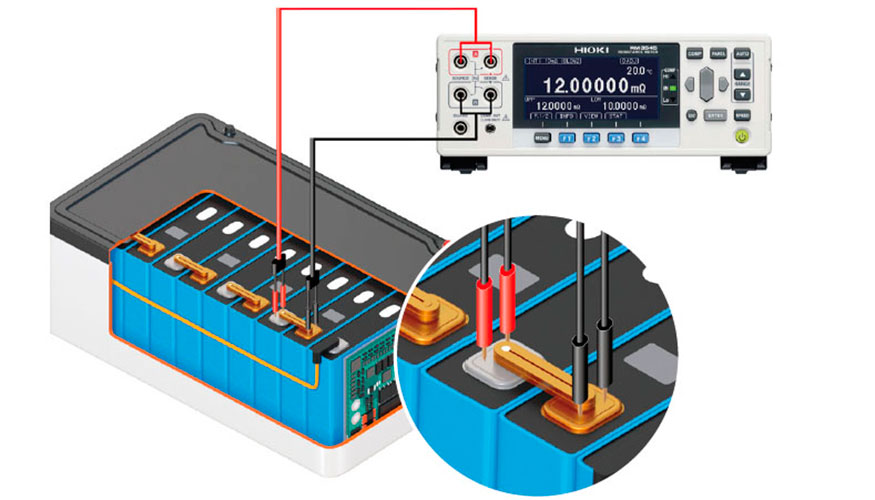

Resistencia de contactos soldados

El procedimiento utilizado habitualmente para determinar la resistencia de paso de los contactos soldados es el método de medición de resistencia con 4 conductores y corriente continua. Con independencia del tipo de contacto soldado —acoplamiento de terminales de potencia a una célula de batería de tipo pouch, o conexión de una célula a una barra colectora—, es necesario comprobar a continuación la resistencia de contacto para evitar la formación de fuentes de calor dependientes de la resistencia en estos puntos.

Para las mediciones de resistencia con 4 conductores y corriente continua pueden utilizarse casi todos los multímetros digitales para uso en laboratorios o en la industria. No obstante, durante la medición de la resistencia de contacto en la producción, hay muchos argumentos a favor del uso de un medidor de resistencia diseñado específicamente para este uso.

El motivo más importante es el rango de medición de la resistencia. Si se utiliza un multímetro digital comercial de alta calidad de un fabricante reputado con visualizador de 7 ½ dígitos, el rango mínimo de medición de resistencia es 1 Ω. Esta cifra puede parecer impresionante a primera vista, pero la resistencia de paso en los contactos soldados para baterías de iones de litio debería ser en un caso ideal menor de 0,1 mΩ. El medidor de resistencia RM3545 de Hioki puede satisfacer fácilmente esta exigencia, ya que el rango mínimo de medición es de 10 mΩ, con una definición de 0,01 µΩ.

Alta velocidad de comprobación para la producción

Junto a su rango muy fino de medición, el medidor de resistencia RM3545 de Hioki dispone de una función adicional de alta utilidad en entornos de producción, que consiste en la comprobación del contacto de la sonda entre el equipo de medición y el dispositivo sometido a medición. En este caso se recurre al principio de medición de 4 conductores para verificar que los 4 contactos de medición se apoyan correctamente en el dispositivo sometido a ensayo durante la medición. Esta función de verificación de contactos impide que se valore una medición como "fallida" debido a un apoyo incorrecto de las sondas de medición y, por consiguiente, se evita que se descarten productos impecables por error.

Otro motivo importante para el uso de un medidor especial de resistencia es la velocidad de medición. Si se selecciona el ajuste más rápido en el RM3545, el tiempo que transcurre entre el inicio de la medición y la salida del resultado de la misma es de solo 2,2 ms. Esto permite verificar numerosos contactos utilizando pocos dispositivos de medición y, por tanto, resulta ideal para el gran número de contactos soldados que deben verificarse en una línea de producción de baterías.

Medición de la resistencia de contactos soldados – RM3545.

Ranuras para multiplexadores para el uso en la producción.

Llegados a este punto, el lector de este artículo con experiencia en la producción podría objetar con razón que el transporte mecánico de un dispositivo sometido a comprobación dura mucho más que unos pocos milisegundos, lo que relativiza en el contexto general la ventaja de una medición de alta velocidad. Con el fin de poder aprovechar con efectividad la alta velocidad de medición en la producción, Hioki ofrece el modelo RM3545-02, una variante del equipo con ranuras para tarjetas de multiplexadores.

Si se incorporan dos tarjetas opcionales de multiplexadores, un único medidor de resistencia es capaz de llevar a cabo sucesivamente hasta 20 mediciones diferentes con 4 conductores en el mínimo tiempo posible si los dispositivos bajo ensayo se transportan mecánicamente al equipo de medición “en bloque”. Si este número de canales de medición resulta insuficiente —por ejemplo, si es preciso medir en un solo paso todos los contactos soldados de un módulo completo de batería—, no es tampoco necesario operar una batería de unidades del medidor RM3545, lo que haría mucho más compleja la integración con control en paralelo.

132 canales de medición en un solo dispositivo.

En este caso se recomienda utilizar un sistema multiplexador separado. Hioki ofrece sistemas de este tipo en diferentes versiones. La configuración diseñada para mediciones con 4 conductores permite controlar hasta un máximo de 132 canales utilizando un solo dispositivo de medición como el RM3545 (configuración: SW1002 + 12 × SW9001). El uso de la unidad de multiplexadores no está limitado a la medición de resistencias, sino que puede emplearse también con comprobadores de baterías, medidores de impedancia y voltímetros de Hioki, siempre que la tensión medida sea inferior a 60 V.

Si se desea configurar un equipo de medición con el número mencionado más arriba de 132 canales —previsto, por ejemplo, para medir los contactos soldados de las conexiones a barras colectoras en un módulo de batería—, el método de medición con 4 conductores haría necesario emplear, no solo más de 500 cables de medición, sino también más de 250 contactos mecánicos. Esto sería posible desde un punto de vista tecnológico. No obstante, especialmente para la medición de células cilíndricas en un módulo, resulta preferible recurrir a una solución diferente, como el comprobador con sondas volantes que obedece a la críptica designación FA1240-W800. Estos dispositivos suelen utilizarse para comprobar tarjetas de circuito impreso dotadas de componentes, y pueden realizar mediciones de resistencia de 4 conductores, así como otras tareas, a un ritmo de 25 ms por comprobación. En definitiva, es indiferente qué dispositivo se somete a medición de los contactos soldados, una tarjeta de circuito impreso dotada de componentes, o un módulo de batería.

Medición de contactos soldados utilizando un comprobador con sondas volantes.

El uso de un comprobador con sondas volantes, por ejemplo, para la medición de contactos soldados en módulos de baterías, tiene otra ventaja frente a una disposición de ensayo con contactos fijos, tanto en la variante describa más arriba como en la configuración alternativa con un "lecho de puntas", ya que, a diferencia de la disposición siempre idéntica de los contactos en una tarjeta de circuito impreso dotada de componentes, la posición en los módulos de baterías con cientos de células puede variar ligeramente debido a las tolerancias de producción. La calidad deseada exige una medición precisa de los contactos soldados.

El comprobador de sondas volantes FA1240 permite cargar previamente un fichero con las posiciones exactas de medición para cada módulo de batería. Este archivo puede crearse individualmente para cada módulo de batería utilizando una cámara idónea y un software adecuado de análisis. De ese modo se excluyen errores de medición debidos a las tolerancias mecánicas de producción.

¿Comprobadores de baterías para contactos soldados?

Hioki recibe con frecuencia consultas acerca de si es posible utilizar un comprobador de baterías existente para medir las resistencias de contacto. Si bien existen motivos técnicos a favor de este uso, hay también numeras razones de peso que lo hacen desaconsejable.

Un motivo para el uso del método de medición con corriente alterna para determinar las resistencias de contacto en los comprobadores de baterías es que, en este caso, se descarta la influencia de la fuerza electromotriz inducida, conocida también como electromotancia. Por explicarlo con términos sencillos, puede decirse que la fuerza electromotriz es el offset de corriente continua que se produce en el contacto entre dos metales diferentes. En la medición con corriente alterna es posible ignorar este offset.

El BT3562A puede considerarse el equipo estándar en la producción de baterías.

Esta fuerza electromotriz es un voltaje muy reducido sin influencia apreciable en la medición de resistencia en el rango de ohmios. No obstante, las resistencias de contacto se mueven en el rango de los microohmios, por lo que incluso un offset mínimo de corriente continua puede ser relevante para el resultado de la medición. Es importante constatar que el medidor de resistencia de corriente continua RM3545 mencionado más arriba posee una función de compensación del offset de voltaje que ayuda a minimizar la influencia de la fuerza electromotriz.

Un argumento en contra del uso de comprobadores de batería para la medición de resistencias de contacto son las corrientes parásitas que pueden producirse en los conductores de contacto durante la medición con 4 conductores, incluso a frecuencias de medición de 1 kHz. Al igual que sucede con la fuerza electromotriz, estas corrientes no son relevantes en la medición de resistencias elevadas, pero pueden influir en el resultado de la medición de resistencias de contacto muy bajas. Una dificultad añadida es que las corrientes parásitas pueden variar en magnitud para un mismo dispositivo sometido a prueba, en función del tendido de los cables de medición. Por ejemplo, si el cable de medición está tendido a lo largo de una chapa de acero (magnética), como una carcasa o un envolvente, el resultado de la medición para el mismo dispositivo puede ser diferente que si se tienden los cables de medición en otra posición. Por este motivo, puede ser difícil obtener resultados reproducibles o comparables en la medición si se utiliza un comprobador de baterías para medir resistencias de contacto.

Otro argumento en contra de este uso se aprecia en la comparación de la precisión de los dos métodos de medición. El BT3562A de Hioki es uno de los comprobadores de baterías utilizado con más frecuencia en entornos de producción. La exactitud básica de este comprobador de baterías en la medición de resistencias es del 0,5 %. Este parámetro es ya un valor excelente para un medidor de resistencias de corriente alterna. En cambio, un medidor de resistencias de corriente continua como el RM3545 alcanza una exactitud básica del 0,006 %.

Emparejamiento de células

Al inicio de este texto destacábamos que un factor decisivo para la calidad de una batería, junto a los valores bajos de resistencia, era la homogeneidad de esta magnitud. Los valores idénticos de resistencia son especialmente relevantes para las células conectadas entre sí en módulos y paquetes.

Si se conectan en serie varias células de baterías, una célula individual con una resistencia más elevada podría constituir un cuello de botella para el sistema completo. Por un lado, el mayor valor de la resistencia originaría un aumento de la temperatura en el conjunto, con repercusiones negativas sobre la vida útil. Al mismo tiempo, esta célula se descargaría más rápidamente que las demás. En las aplicaciones habituales, un sistema de gestión de la batería asegura la compensación de estas divergencias entre las células, de modo que no resultan apreciables para el usuario normal.

En cambio, la situación es diferente si la batería no está destinada al uso en un vehículo eléctrico comercial, sino, por ejemplo, en un bólido de competición. O si la batería está diseñada y optimizada para constituir la fuente única de potencia de un vehículo para expediciones. En ambos casos resulta ventajoso excluir en la medida de lo posible las divergencias entre las células individuales.

Espectroscopia electroquímica de impedancia (EIS) con el BT4560.

Esto puede lograrse mediante el emparejamiento preciso de las células individuales. En este procedimiento se determina la impedancia de las células individuales mediante espectroscopia electroquímica a diferentes frecuencias. Los valores de impedancia, formados por la resistencia óhmica y la reactancia, se combinan para calcular el diagrama de Nyquist para cada célula. Superponiendo los diagramas de Nyquist de las distintas células es posible determinar las células con características más parejas para combinarlas en un módulo o un paquete.

El medidor de impedancia de baterías BT4560 de Hioki es también idóneo para estas mediciones, ya que el procedimiento de medición con “4 pares de terminales” reduce a un mínimo la formación de corrientes parásitas descrita más arriba.

Para mayor información sobre los productos mencionados puede dirigirse a Instrumentos de Medida.

Conclusión

Resumiendo, podemos destacar que es necesario contar con una tecnología adecuada de medición, en especial para la fabricación de baterías de alto rendimiento. Cada paso individual de producción tiene una influencia crítica en la calidad final de la batería. Hioki considera la estrecha cooperación durante varios decenios con los principales fabricantes de baterías como garantía para el desarrollo del mercado de baterías con la tecnología acreditada y con nuevas tecnologías de medición.