Evaluación de la corrosividad de los materiales de la junta EMI en contacto con ENIG

Las juntas elastoméricas conductoras de electricidad están compuestas por una dispersión homogénea de partículas, modificadores de proceso y aditivos dentro de un sistema aglutinante de resina de silicona o fluorosilicona. Estos aglutinantes son muy populares debido a su facilidad de procesamiento, su excelente rendimiento de compresión en una amplia gama de temperaturas y su capacidad para comprimir a baja fuerza de cierre. Los sistemas aglutinantes de resina basados en EPDM (monómero de etileno propileno dieno) también son comunes, principalmente en aplicaciones expuestas a productos químicos agresivos.

Independientemente del material, la junta resultante ofrece ambos, blindaje EMI y cierto grado de protección ambiental, especialmente cuando se utilizan tecnologías de partículas de relleno basadas en grafito niquelado, aluminio plateado y aluminio niquelado.

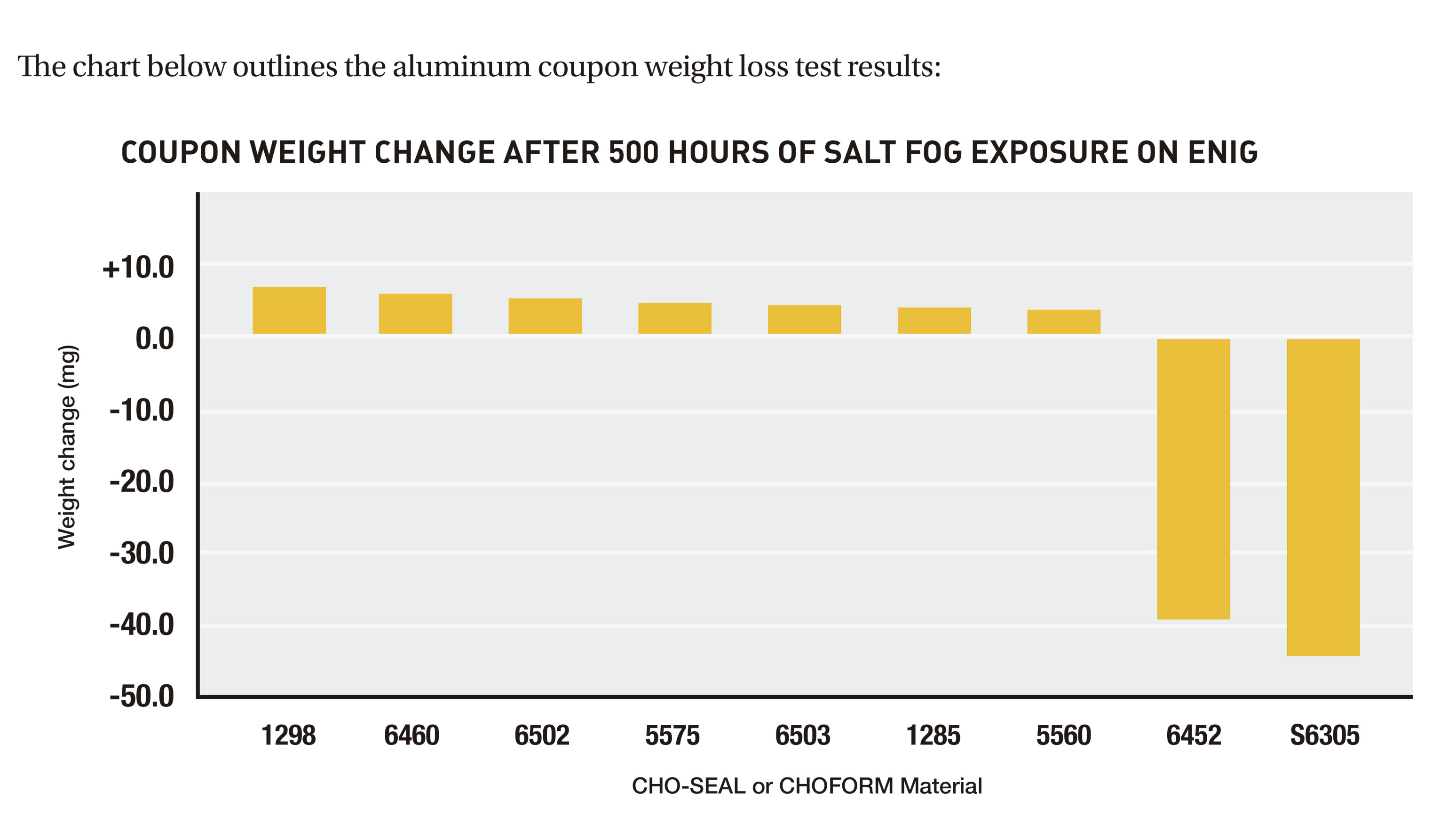

Gráfica 1. La gráfica muestra los resultados de las pruebas de pérdida de peso de los cupones de aluminio.

El desafío

ENIG es uno de los procesos de revestimiento/acabados de superficie utilizados como interfaz entre las juntas de blindaje (EMI) y los PCB. Formado por una capa de níquel químico recubierta por una fina capa de oro por inmersión, el ENIG es un acabado superficial multifuncional para PCB que se utiliza para la soldadura, la unión de cables y la conductividad eléctrica en general.

Para probar la corrosividad de los materiales de las juntas EMI en contacto con ENIG, Parker Chomerics propuso su elastómero conductor de electricidad CHO-SEAL y los materiales de las juntas CHOFORM conformadas in situ, que han demostrado ofrecer la mejor resistencia a la corrosión (según el método de prueba CHO-TM100 de la empresa). Estos materiales también proporcionan el más alto grado de eficacia de blindaje después de las pruebas de envejecimiento a largo plazo de cualquier material de junta de elastómero de blindaje EMI. Las pruebas de corrosión galvánica se centraron en una gama de juntas con diferentes combinaciones de relleno conductor y aglutinante de elastómero.

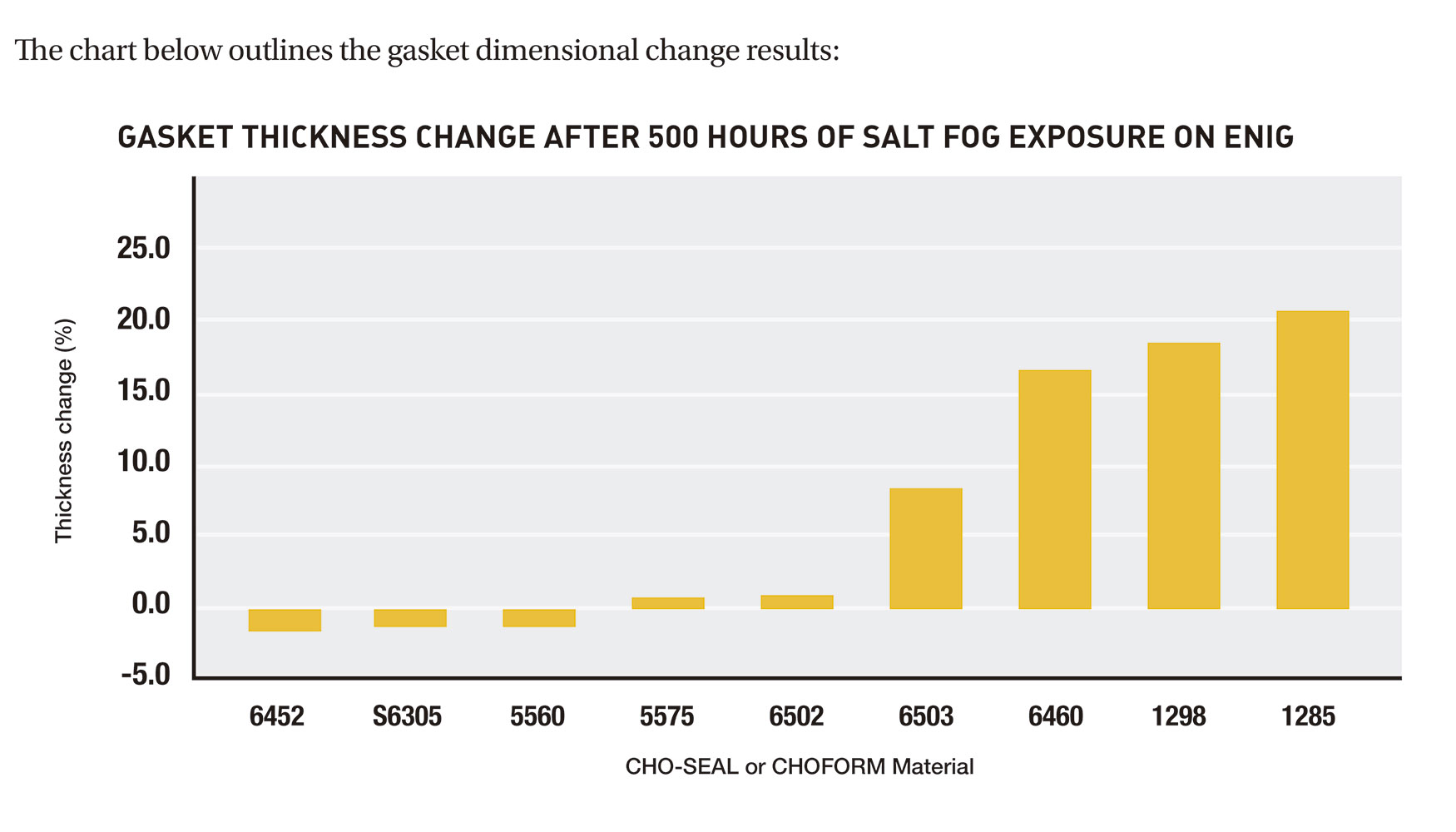

Gráfica 2. La gráfica muestra los resultados del cambio dimensional de la junta.

Las pruebas

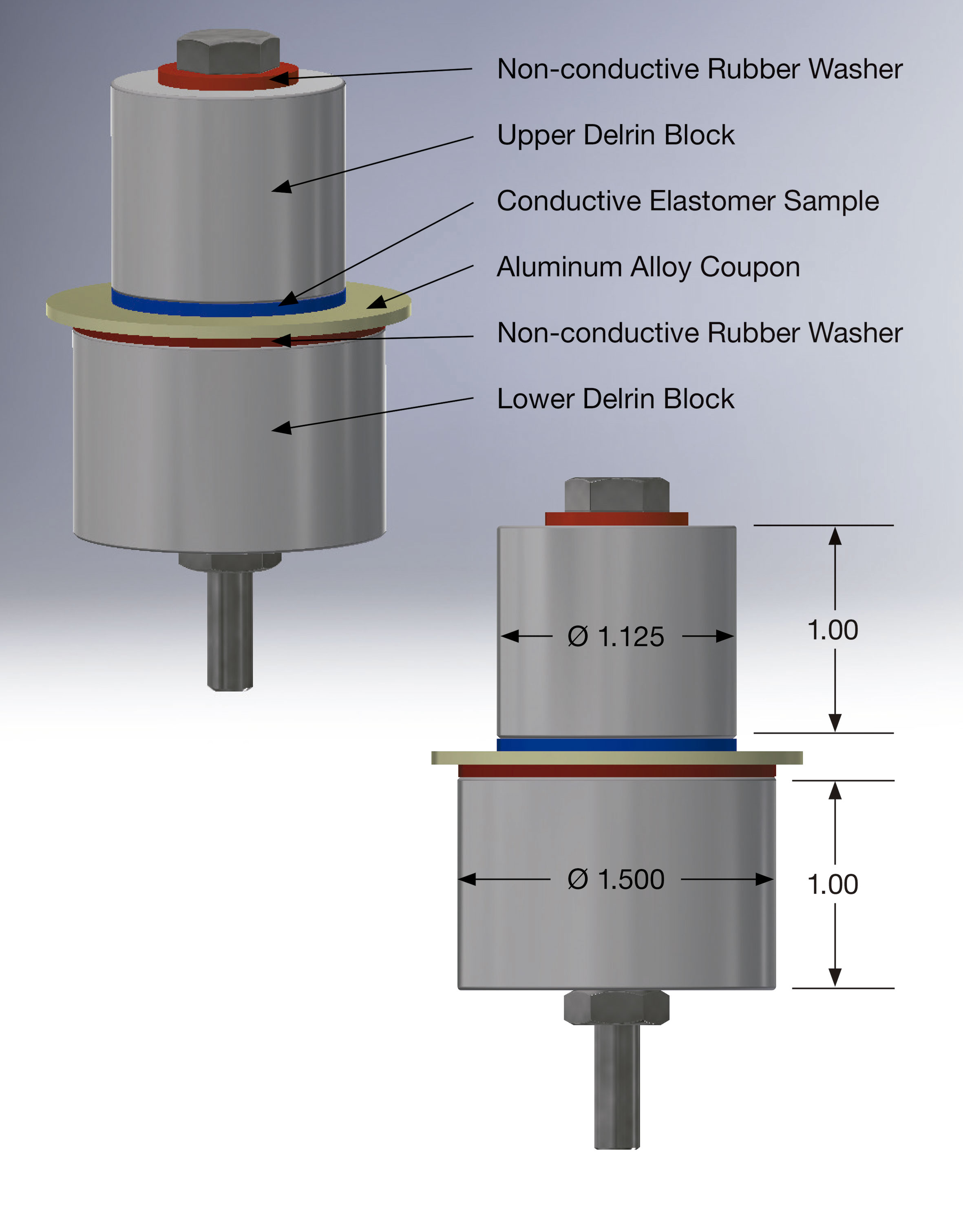

Basándose en el CHO-TM100, Parker Chomerics se propuso determinar (de forma cuantitativa) la corrosividad de los elastómeros conductores hacia las aleaciones de aluminio tras su exposición a un entorno de niebla salina.

La empresa ha desarrollado un accesorio de prueba especial que mantiene un elastómero conductor (de 28,6 mm de diámetro) y una placa de cupón de aluminio (que simula una brida de aluminio) en contacto de compresión entre dos bloques cilíndricos Delrin®. La fuerza de compresión proviene de un perno central de acero inoxidable que cuenta con una junta ambiental no conductora (de goma) en cada extremo para evitar que el líquido penetre en el centro del accesorio.

Para garantizar una prueba completa, la exposición a la niebla salina neutra para esta evaluación se realizó conforme a ASTM B117 durante 500 horas. Después de la prueba, Parker Chomerics realizó el desmontaje, la limpieza y el secado de la muestra de acuerdo con el método de prueba, seguido de una evaluación en el laboratorio de la empresa.

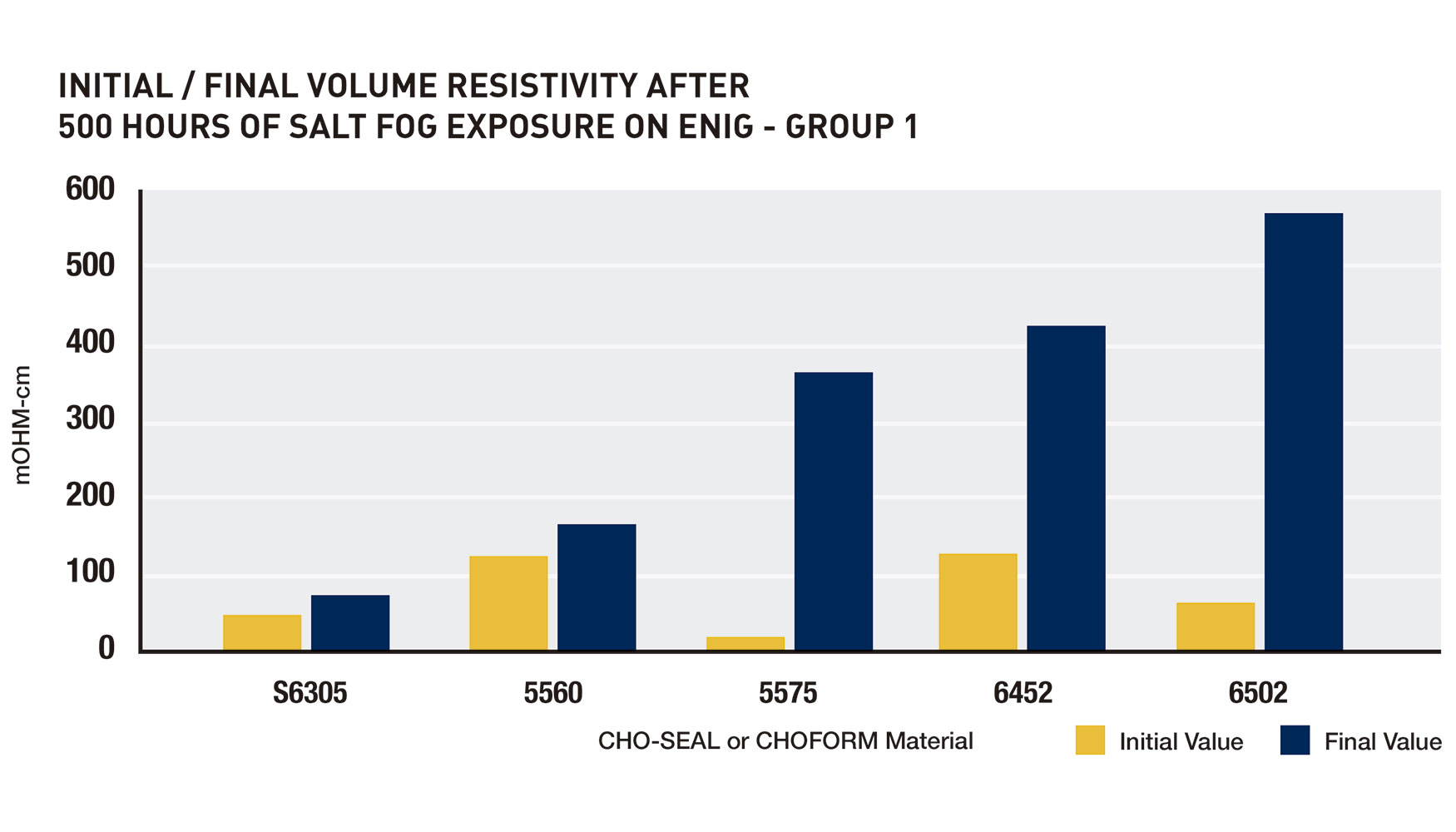

Gráfica 3. Resestividad volumétrica inicial/final después de 500 horas de exposición a la niebla salina en ENIG - Grupo 1.

Los resultados

La corrosividad de los materiales elastoméricos conductores es fácil de calcular, ya que es proporcional a la pérdida de peso de los cupones de muestra después de la prueba. Parker Chomerics probó tres accesorios para sus elastómeros CHO-SEAL y dos para los elastómeros CHOFORM, tomando el promedio de cada uno para los resultados finales.

CHO-SEAL 6503 (Ni/Al-Fl), CHO-SEAL 6460 (Ni/Al-EPDM), CHO-SEAL 1298 (Ag/Al-Fl) y CHO-SEAL 1285 (Ag/Al-Si) superaron a CHO -SEAL S6305 (Ni/Gr-Si) y CHO-SEAL 6452 (Ni/Gr-EPDM) en la pérdida de peso del cupón ENIG. De hecho, los cuatro elastómeros anteriores no mostraron pérdida de peso alguna, mientras que CHO-SEAL S6305 (Ni/Gr-Si) y CHO-SEAL 6452 (Ni/Gr-EPDM) perdieron 39 mg y 44 mg respectivamente.

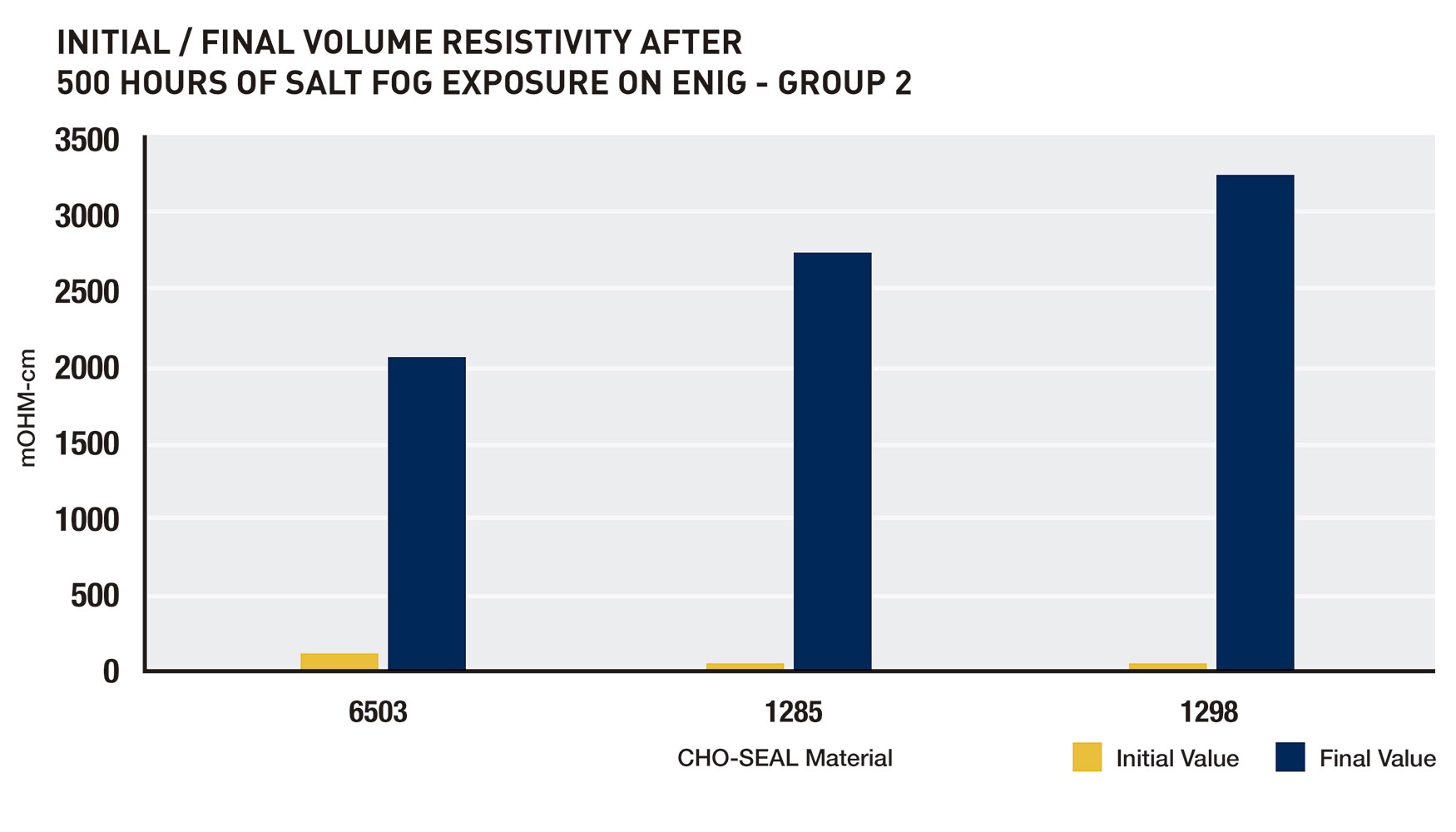

El problema es que CHO-SEAL 6503 (Ni/Al-Fl), CHO-SEAL 6460 (Ni/Al-EPDM), CHO-SEAL 1298 (Ag/Al-Fl) y CHO-SEAL 1285 (Ag/Al-Si) mostraron mayor hinchazón de la junta, lo que provocó cambios en las dimensiones (espesor) y en la resistividad volumétrica. El cambio de grosor de estos elastómeros osciló entre el 8% y el 21%, mientras que el cambio de resistividad volumétrica se situó en el rango de 2000-3000 mOHM-cm. Para medir la resistividad del volumen, Parker Chomerics utilizó una sonda de presión de cuatro puntos conectada a un ohmímetro digital con un rango de 10-4 a 104 ohmios (Ω). Fue posible calcular el cambio en la resistividad del volumen multiplicando la resistencia medida por el área del elastómero conductor y dividiendo el resultado por el grosor medido.

Por el contrario, aunque CHO-SEAL S6305 (Ni/Gr-Si) y CHO-SEAL 6452 (Ni/Gr-EPDM) mostraron la mayor pérdida de peso promedio de los cupones, demostraron el menor cambio en el espesor (una pérdida insignificante del 1%-2%) y en la resistividad volumétrica (alrededor de 30-300 mOHM-cm).

Como punto muy importante, en cuanto al tipo de junta, las juntas FIP superaron a los elastómeros conductores tras la exposición a la niebla salina en ENIG. Dentro de las juntas FIP probadas, CHOFORM 5560 (Ni/Al) superó a CHOFORM 5575 (Ag/Al) en resistividad de volumen y cambio dimensional de la junta.

También cabe mencionar que no hubo diferencias significativas en cuanto al uso de rellenos de níquel-aluminio o plata-aluminio, independientemente de que el aglutinante de elastómero fuera silicona, fluorosilicona o EPDM.

Gráfica 4. Resistividad de volumen inicial / final después de 500 horas de exposición a la niebla salina en ENIG. Grupo 2.

Conclusión

Como muestran los resultados de las pruebas, existen numerosas juntas elastoméricas conductoras de electricidad que presentan una excelente resistencia a la corrosión cuando entran en contacto con ENIG. Sin embargo, la consecuencia suele ser un mayor cambio en el grosor y la resistividad volumétrica en comparación con los elastómeros que demuestran una resistencia a la corrosión ligeramente inferior. Por lo tanto, la selección del material depende de la aplicación, donde es posible lograr un equilibrio para los tipos de PCB individuales.

Por último, la selección de la junta adecuada requiere conocer los requisitos eléctricos y mecánicos. Las fuerzas de corte, los efectos ambientales, el juego de compresión y el método de aplicación son solo algunos de los factores importantes que influyen en la elección de la junta para una aplicación concreta. Además, los materiales deben ser rentables y garantizar la conformidad de los equipos y sistemas con los requisitos de las pruebas EMI/EMC militares y comerciales, así como con las pruebas medioambientales.

Chomerics

Chomerics es una división de Parker Hannifin Corporation y forma parte de su Grupo de Materiales de Ingeniería. Es referente mundial en el desarrollo y la aplicación de materiales conductores eléctricos y térmicos en electrónica, transporte y sistemas de energía alternativa. www.parker.com/chomerics

Parker Hannifin Corporation

Parker Hannifin es una empresa Fortune 250, pionera mundial en tecnologías de movimiento y control. La empresa ha conseguido, durante más de un siglo, avances en el campo de la ingeniería que han contribuido a conseguir un futuro mejor. www.parker.com