Una ‘cadena’ de innovaciones para el motor de PSA/BMW

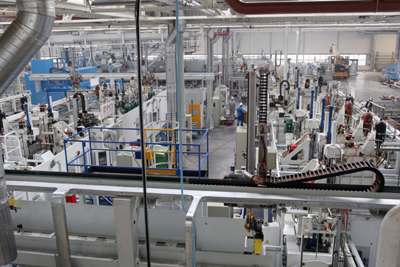

La línea de producción de motores EP (también denominada Projet Prince) para PSA Peugeot Citroën y BMW inició su fase de producción en serie en Douvrin (Pas-de-Calais). La finalidad de esta asociación, formada en 2002 entre los dos Grupos de la automoción, era diseñar y fabricar dos familias de motores de gasolina (turbo inyección directa y aire ambiente), que actualmente se montan en el Mini y el Peugeot 207: un acuerdo que ha posibilitado el desarrollo de una nueva gama de motores pequeños de alto volumen.

Los motores fueron diseñados en instalaciones de BMW por equipos conjuntos, PSA se encargó de la fabricación y compra, el mecanizado se realizaría en la Française de Mécanique (FM) situada en Douvrin (ésta es una empresa subsidiaria propiedad a partes iguales de Renault y PSA), y el montaje final de los motores tendría lugar en dos plantas, Hams Hall (GB) para BMW, y Douvrin para PSA.

Los recursos para el mecanizado incluyen:

• dos líneas flexibles de culatas de cilindros, cada una con 54 máquinas (centros de mecanizado de alta velocidad y máquinas especiales)

• una línea de bielas (tres máquinas transfer Alfing Kessler y cinco máquinas especiales, incluidas dos máquinas rectificadoras Cinetic Giustina)

• una línea de bloques de cilindros (con, por vez primera, 18 centros de alta velocidad PCI-Scemm y Hüller Hille y pórticos Camel)

• y una línea de cigüeñales (máquinas Danobat, Etxe-Tar y Horkos, rectificadoras Cinetic-Landis, máquinas pulidoras con rodillos Hegenscheidt, máquinas para el acabado Supfina y centros de fresado para muñequillas de cigüeñales Comau).

La respuesta de PSA Méthodes Mécaniques de La Garenne fue aumentar los recursos de centros de mecanizado, por su considerable flexibilidad. Los centros de mecanizado iban a ser utilizados por vez primera en la producción a gran escala de bloques de cilindros. En total, 18 centros de mecanizado de alta velocidad se utilizan en dicha producción. Para las piezas invariables del motor se decidió utilizar máquinas transfer.

Otra novedad era el mecanizado de un material combinado (fundición de hierro /aluminio) en la superficie de combustión del bloque del motor, con lo que la tecnología del bloque se adapta al alto esfuerzo que se genera en los motores actuales. Esto ha requerido una modificación de los métodos de mecanizado.

Otros cambios significativos a destacar: estos motores de gasolina representan un importante avance en la precisión del mecanizado requerido y en el control del proceso, habiéndose reducido las tolerancias en término medio a la mitad en comparación con los motores anteriores.

Por último, una de las limitaciones de las especificaciones técnicas era la relativa al control numérico: PSA deseaba ampliarlas con un nuevo proveedor, en este caso GE Fanuc, que con éste emprendía su mayor proyecto en Francia. "Cuando se proyectaron las especificaciones técnicas en 2003, vimos que nos estábamos comprometiendo con un concepto de un único proveedor de tecnología de CNC," explica Jean-Marc Delavoye, director de Bruts et Organes Mécanique Automatismes, direction des plateformes, Techniques et Achats de PSA Peugeot Citroën en La Garenne-Colombes.

Ocho fabricantes de máquinas herramienta y un total de 130 controles de CNC fueron implicados en esta tecnología. En aquel momento, el Grupo PSA Peugeot Citroën apenas conocía al principal proveedor de controles de CNC, GE Fanuc: "Estudiamos su gama de CNCs, y en 2003 firmamos nuestro primer acuerdo para la sección de bielas/bloques/cigüeñales" explica Benoit Vasseur, entonces director de automatización para la fabricación. "Después, en 2004, lanzamos la colaboración con los fabricantes de máquinas de producción, estableciendo las especificaciones del proyecto y la documentación del diseño aprobada: diagramas, ubicación del armario, etc. Cada uno de los fabricantes contó con el apoyo de un contacto de GE Fanuc."

Las áreas sensibles cuentan con ayuda in situ del personal del fabricante japonés, asistencia altamente cualificada, condiciones ventajosas para el suministro de piezas de repuesto y servicio a muy largo plazo, ya que las líneas de producción de motores y cajas de engranajes están diseñadas para mantenerse en funcionamiento 20 años, el tiempo de vida de un CNC de máquina herramienta puede alcanzar los 25 años, etc. "Ofrecemos soporte para los equipos por lo menos durante 25 años," destaca Vincent de Franco.

La primera fase conllevó convencer a los usuarios en la planta de que se trataba de romper un monopolio. El personal mostró ciertas reservas, especialmente los ingenieros que conocían bien a los directores de Siemens, hubo también algunas reticencias por parte de reparadores y equipos de mantenimiento, fue difícil organizar los cursos de aprendizaje, el almacén de piezas de repuesto, etc.

En cuanto a los fabricantes de líneas transfer y máquinas herramienta, las cosas no pudieron ir mejor desde el mismo comienzo. Según Eric Masson, director de automatización de PSA en FM: "Desde las especificaciones técnicas, empujamos a los fabricantes de máquinas herramienta a adoptar este planteamiento de dos proveedores en su propio beneficio, ya que, al igual que nosotros ellos también se ven afectados por problemas de costes y servicio posventa. Algunos se mostraron satisfechos y aprovecharon rápidamente la asistencia ofrecida durante los proyectos, mientras otros permanecieron algo rezagados. Sin embargo, lo que al principio parecía una limitación, se convirtió en una verdadera ventaja de cara a las exportaciones; existen mercados fuera de Europa que bajo ninguna circunstancia deben ignorarse."

En otoño de 2003 se pusieron de manifiesto numerosos argumentos que convencieron hasta al más recalcitrante: especialmente los datos de fiabilidad, índices de paradas y tiempo medio entre averías (MTBF) del equipo de GE Fanuc en su totalidad, sin mencionar las valoraciones de los robots, procedentes del mismo Grupo.

En 2004 se suministró a todos los fabricantes un paquete de pantallas estándar para los operadores de las máquinas, para su aprobación y montaje. " Poco después, las primeras máquinas estaban listas en los talleres de los fabricantes y, en marzo de 2005, los primeros equipos llegaron a la planta, por ejemplo, la línea de cigüeñales de uso general (para motores de gasolina y motores diesel). En mayo de 2005, el equipo de GE Fanuc tomó parte en los grupos de puesta en marcha con equipos de PSA.

La planta se abrió en el primer trimestre de 2006 con incertidumbres en la producción. Aunque se encuentra todavía en la fase de puesta en marcha, el objetivo es alcanzar una producción estable de 2.350 motores/día.

Innovaciones del proceso

En la línea de cigüeñales se ha introducido una innovación en relación a los motores de gasolina pequeños: se ha utilizado acero con preferencia a la fundición de hierro, en un intento de optimizar el peso y el coste. Otra novedad en el proceso consiste en que los contrapesos del cigüeñal permanecen inacabados y no requieren mecanizado. La mayor limitación de las tolerancias de forjado ha hecho necesaria una significativa mejora del diseño de las herramientas.

La línea flexible puede producir tres diferentes tipos de bielas a un ritmo de 4 bielas cada 30 segundos. Dicha línea incluye 3 máquinas transfer y 5 máquinas específicas. La innovación aquí consiste en el forjado de doble impresión de las piezas, es decir, de dos en dos.

Motor del Año 2007

El motor de turboinyección directa de 4 cilindros y 1,6 litros desarrollado por PSA Peugeot Citroën junto con el Grupo BMW ha merecido el prestigioso premio "Moteur International de l'année 2007" [Motor del Año 2007] en la categoría de motores cilíndricos de entre 1,4l y 1,8l inclusive. Este premio pone de relieve la calidad de la nueva generación de motores de gasolina de PSA Peugeot Citroën, así como el éxito de la estrategia de cooperación de los dos grupos.