Fabricación avanzada: algunas tendencias globales

Todos los países con un importante peso de la industria en su PIB han definido durante los últimos años estrategias para mantener o incrementar su posición competitiva. Euskadi con un peso del 23,5% de la industria manufacturera en su PIB, y con una inversión en I+D+i del 2,03% de su PIB, no es ajena a esta tendencia global de los países industrialmente punteros.

1. Estrategias de referencia a nivel internacional

Europa fue pionera en este sentido y lleva años promoviendo las denominadas ‘Fábricas del Futuro’ a través de la EFFRA (European Factories of the Future Research Association) como colaboración público-privada para el desarrollo de proyectos innovadores en este ámbito, iniciativa que se puso en marcha en 2008.

En octubre de 2012, la Academia Nacional de Ciencia e Ingeniería alemana ‘acatech’ presentó sus conclusiones y visión en la que se denominó estrategia ‘Industrie 4.0’ [3], iniciativa que se había generado para identificar los requisitos y acciones a medio y largo plazo en términos de investigación y desarrollo tecnológico para promover el liderazgo alemán en la industria productiva. De hecho la iniciativa Alemana responde a una estrategia dual, en el sentido de seguir liderando la oferta de equipos y soluciones para la producción industrial, y de aplicarlos en las plantas productivas alemanas integrando las cadenas de valor y digitalizando todo el proceso productivo. La implantación de dicha estrategia ‘Industrie 4.0’ en la industria alemana fue incluida en el acuerdo de gobierno de 2013 entre los distintos partidos que forman el gobierno de coalición. Esta iniciativa ha sido la más influyente de todas las generadas a nivel mundial, dado el liderazgo alemán en las tecnologías de fabricación. Todavía es pronto para hablar categóricamente de resultados, pero de momento el peso del PIB industrial alemán ha crecido del 23,1% de 2014 al 25,7% de 2016.

Estados Unidos (15,9% PIB industria manufacturera) ha sido también prolijo en el lanzamiento de iniciativas para promocionar la fabricación del futuro. En 2011 se lanzó la iniciativa Sociedad de Fabricación Avanzada [4] como equipo de asesoramiento para el gabinete de presidencia. Este asesoramiento se enfocó en todas las áreas relacionadas con la fabricación avanzada (procesos, materiales, inteligencia, etc.) desde una múltiple perspectiva: ciencia, tecnología e innovación. Posteriormente en 2014 se lanzó el Consorcio para el Internet Industrial [5], como entidad privada multisectorial (energía, salud, fabricación, sector público y transporte). El consorcio pretendía buscar el consenso en plataformas y su interoperabilidad. El concepto alemán ‘Industrie 4.0’ y el ‘Internet Industrial’ americano no compiten entre sí, sino que son de alguna manera complementarios. Los dos enfoques se ocupan de la conexión entre medios productivos y productos, y ambos comparten el entusiasmo por el futuro del Internet de las Cosas. En el caso alemán está más centrado en la fabricación y va más allá de la conectividad, y el americano está más abierto a otros ámbitos de aplicación donde la conectividad es relevante, como puede ser el de la energía y el transporte. En 2014 también por el presidente Obama se lanzó el Manufacturing USA [6] como la red nacional de innovación en fabricación. Consiste en una red de centros regionales que acelerarán el desarrollo y la adopción de tecnologías de fabricación de vanguardia para fabricar nuevos productos competitivos a nivel mundial.

El Reino Unido lanzó en octubre de 2011 el programa ‘Catapult: Fabricación de Alto Valor’ [7]. La estrategia de catapultas, son 10 en total, está pensado para superar la brecha entre la industria y la investigación académica, ayudando a convertir grandes ideas en realidad, proporcionando acceso a instalaciones de investigación y desarrollo de clase mundial y experiencia que de otro modo estarían fuera del alcance de muchas empresas en el Reino Unido. La aspiración del Gobierno del Reino Unido es crear hasta 30 catapultas en 2030. En el caso de la catapulta de fabricación, ha incluido el desarrollo de 7 centros [8] con capacidades y competencias que abarcan desde las materias primas básicas hasta el proceso de ensamblaje de productos.

‘Made in China 2025’ [9] ha sido el primer plan decenal para desarrollar una de las economías más avanzadas y competitivas del mundo con la ayuda de tecnologías de fabricación innovadoras. Esta política industrial pretende poner en jaque la primacía económica de las principales economías industriales del mundo. La estrategia apunta a industrias de alta tecnología como automoción, aviación, maquinaria, robótica, equipos marítimos y ferroviarios, dispositivos médicos y tecnología de la información. Tomando prestado dl concepto alemán de Industry 4.0 y del Internet Industrial formulado en USA, pretenden mejorar enérgicamente los procesos industriales y aumentar la competitividad de sus empresas, primero en los mercados internos y posteriormente propulsar su expansión global. La estrategia incluye entre otros planes para un escalado industrial masivo, para optimizar la estructura industrial, incremento masivo de la calidad y fiabilidad de sus máquinas, y con una clara orientación a las personas.

Con menos impacto a nivel divulgativo, Japón también está tomando medidas para mantener su posición global en la fabricación avanzada y acelerar el crecimiento en nuevos sectores de manufactura avanzada. En 2010, el gobierno aprobó una estrategia de crecimiento económico reeditada en julio de 2012, denominada ‘Estrategia de Renacimiento para Japón’ [10], que establece objetivos sociales y económicos para 2020. Esta estrategia busca aprovechar las fortalezas de Japón en fabricación y tecnología, para invertir 1,3 billones de dólares en nuevas industrias y crear 4,7 millones de empleos en 2020. La fabricación avanzada (automoción, maquinaria y electrónica) representa la vanguardia de las capacidades industriales de Japón y su fuente principal de exportaciones; pero en los últimos 15 años, su cuota de mercado global se ha ido erosionando progresivamente. En su día Japón fue referente mundial en eficiencia y calidad en la industria, pero hoy día su productividad es un 29% inferior a la de USA y un 32% inferior a la de Alemania. Esta brecha no sólo es significativa, sino que se ha ido ampliando. A nivel particular de las empresas, los fabricantes de automóviles japoneses han mantenido excelentes resultados, pero a costa de desplazar gran parte de su producción fuera de Japón. En la industria electrónica, la fuerte entrada de actores como Samsung, LG, Xiaomi, Huawei o Lenovo ha mermado sustancialmente la cuota de mercado de las empresas japonesas.

En nuestro entorno más cercano la estrategia Basque Industry 4.0 supone una clara apuesta por seguir la tendencia de los líderes mundiales, con los pros y los contras que suponen nuestro reducido tamaño. A esta estrategia muy similar a la alemana, se ha añadido la apuesta por los Centros de Fabricación Avanzada de forma semejante a los centros desarrollados dentro de la estrategia ‘Catapult’ británica. Finalmente la puesta en escena de la Red de Activos Conectados de Fabricación Avanzada supone una apuesta por integrarse en la red europea de Centros de Competencia, como proveedores de infraestructura y plataformas tecnológicas, y los Innovation Hubs [11] que se crean a su alrededor como espacios para acelerar la transformación de las empresas.

2. Industry 4.0: nuestra visión

El término Industry 4.0 engloba a “la denominada cuarta revolución industrial derivada de una evolución tecnológica propiciada por el desarrollo de los sistemas embebidos, su conectividad y la correspondiente convergencia del mundo físico y virtual. Todo esto proporciona unas capacidades de integración de objetos, información y personas que puede propiciar un salto cualitativo en la producción y uso de bienes y servicios”.

Para poner en contexto esta revolución merece la pena recordar las diferentes ‘olas’ en la introducción de la electrónica y las tecnologías de la información (TEICs) en la producción industrial. La primera ola, en la década de los 80 e inicio de los 90, perseguía la eficiencia en los procesos. Fue la época de la introducción del CAD, CAM, los sistemas CIM (Computer Integrated Manufacturing), los FMS (Flexible Manufacturing System) y similares. Como en la actualidad, la integración y flexibilidad de los sistemas de fabricación eran los objetivos principales, limitados en aquella época por la tecnología disponible.

La segunda ola, en los años 90, se genera con la aparición de Internet y las tecnologías asociadas, como los portales de Internet y soluciones facilitadoras de la colaboración y la integración de la cadena de valor en su concepto más extendido (SCM, CRM, etc.).

Poco después, con el inicio del nuevo siglo, la conectividad se extiende a las máquinas y se popularizan los conceptos de M2M (Machine to machine), y un poco más tarde surge con fuerza el concepto de Internet de las cosas, ligado al desarrollo de IPv6. La proliferación de los dispositivos móviles y su capacidad de conexión experimentan un fuerte desarrollo hacia finales de la primera década del nuevo siglo. Todo este movimiento supone una tercera ola en la utilización de las TEICs y se puede considerar la precursora de lo que se está denominando 4ª revolución.

Las empresas por su parte se cuestionan cómo les puede afectar todo este movimiento a su negocio para reaccionar en consecuencia (estrategia defensiva) o analizar qué oportunidades ofrece este nuevo escenario (estrategia pro-activa). En cualquiera de los casos la reflexión se realiza a tres niveles:

Primero y fundamental, al nivel estratégico. Es necesario analizar cómo queremos mejorar la propuesta de valor. No es lo mismo la incorporación de las nuevas tecnologías para aportar valor a mi producto, que incorporarlas a máquinas de producción para utilizarlas como herramientas en la eficiencia operativa. E incluso cambiar la propuesta de valor y/o el modelo de negocio.

Definida la estrategia y los retos asociados, hay que pensar en cómo trasladarlos al proceso productivo o producto, actuando en el producto, el medio o sistema productivo que la empresa ofrece. Es decir, definir el modelo productivo que va a responder a esa estrategia, y definir y concretar una hoja de ruta en este sentido.

En esta hoja de ruta es importante identificar las tecnologías clave sobre las que apoyarse y decidir cómo integrarlas: Mediante su adquisición o desarrollo y en su caso con quién. Si la tecnología base va a ser clave en el negocio, se desarrollarán capacidades internamente y, quizás, en colaboración con agentes externos que permitan ir más rápido.

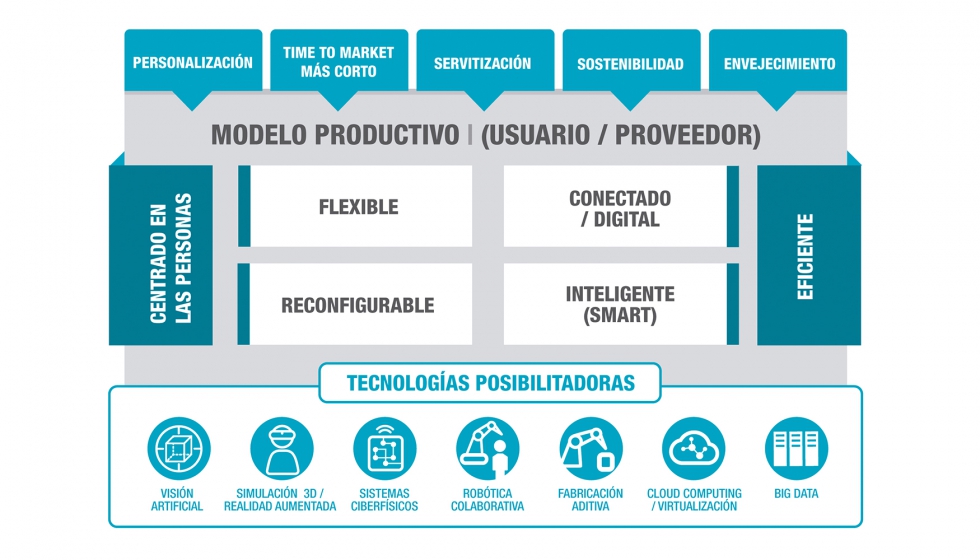

A la hora de definir y desplegar una estrategia Industry 4.0 es conveniente utilizar un modelo de referencia como puede ser el representado, de forma simplificada, en el siguiente esquema (modelo adoptado y presentado por IK4 Research Alliance en el último congreso de Basque Industry 2015 [12]:

En este modelo de referencia hay tres niveles: Uno relacionado con las tendencias o drivers, el segundo relacionado con el modelo productivo y, por último, con las tecnologías posibilitadoras. Estos tres niveles están de alguna manera relacionados con los tres niveles mencionados anteriormente como guía de nuestra reflexión:

El posicionamiento estratégico de la empresa estará relacionado/alineado con aquellos drivers o tendencias que pueden impactar más significativamente en su negocio. Puede ser la personalización, los ciclos de vida más cortos, las sostenibilidad o similares.

El modelo productivo de fabricación avanzada Industry 4.0 tendrá como características:

• La flexibilidad entendida como capacidad de producir, en último extremo, de forma personalizada.

• La re-configurabilidad entendida como capacidad de adaptación de forma rápida y económica a los cambios en el producto.

• Digitalización de los procesos, conectando e integrando las diferentes fases y medios del proceso productivo.

• ‘Smartización’ de los procesos y medios para responder de forma inteligente; entre otras cosas, esto significa aprender de experiencias previas y responder de forma autónoma a situaciones imprevistas.

El peso que cada una de estas características tendrá en el modelo productivo dependerá de las tendencias a las que queremos dar respuesta. Por otra parte, hay otras dos características transversales muy relevantes en todo modelo productivo, muy alineados con el driver de sostenibilidad en sus diferentes vertientes; económica, social y medio-ambiental:

• Centrados en las personas, independientemente del nivel de automatización. Las personas serán fundamentales en el buen desempeño del sistema productivo.

• Eficientes, eliminando desperdicios para asegurar el máximo valor con la utilización de los mínimos recursos necesarios.

Por último, tenemos el conjunto de tecnologías posibilitadoras que normalmente se asocian a Fabricación Avanzada Industry 4.0 y que las agrupamos en dos bloques:

• Sistemas ciber-físicos, Big Data – analítica predictiva, y Cloud Computing: Tecnologías que pueden ser troncales en una iniciativa Industry 4.0 por su esencia integradora.

• Robótica colaborativa, simulación – realidad aumentada, visión artificial, fabricación aditiva: Tecnologías que en función de los casos y atributos concretos tendrán más o menos peso.

El modelo productivo siempre se visualiza bajo la perspectiva del usuario y del proveedor de equipos, sistemas o soluciones. Con esta visión, hay que destacar la oportunidad que presenta el caso de las máquinas o sistemas inteligentes y conectados, en el sentido de que el proveedor del equipo puede colaborar de forma sencilla con el usuario del mismo, para optimizar su operación y mantenimiento.

A pesar de que existen barreras culturales que pueden frenar su implantación masiva, esta colaboración comenzará en aquellos casos en los que la ventaja es evidente. Vendrá acompañada por nuevas formas de negocio, por ejemplo el pago por uso para aquellos medios que realizan actividades de soporte, que no están relacionados con las actividades o procesos clave, y que pueden ser entre otros, los temas de logística de materiales.

3. Casos de aplicación

Sistemas ciber-físicos

Sin duda la parte de Industria 4.0 que más ha trascendido al público general es el detalle de las tecnologías posibilitadoras, que no son más que lo que su propio nombre denota. Entre ellas, por su singularidad destacamos la irrupción de los sistemas ciber-físicos para producción [13] (cyber-physical production system CPPS), que están sobre todo relacionados con la smartización y la connectividad/digitalización. Sus orígenes provienen de la evolución de los sistemas embebidos, y su primera reseña explícita data de 2006, cuando se celebró el primer taller de la NSF [14] sobre sistemas ciber-físicos. Las tres características principales que los definen son:

• Inteligencia: los elementos son capaces de obtener información de su entorno y actuar de manera autónoma.

• Conectividad: tienen capacidad de establecer conexiones con los otros elementos del sistema, incluyendo a las personas, para la cooperación y colaboración, y tienen acceso al conocimiento y servicios disponibles en Internet.

• Tienen capacidad de respuesta a los cambios internos y externos.

Mencionamos un par de ejemplos de aplicación de CPPS para máquinas herramienta. El primero de ellos viene motivado por la necesidad de mejora de la productividad combinada con la producción flexible, en series de lotes pequeños. Una opción ante la diversidad de piezas a mecanizar es la integración de sistemas mecatrónicos en la máquina, como un sistema de amarre inteligente o componentes que dan información sobre el proceso y la máquina en tiempo real. El desarrollo de amarres inteligentes [15] que se auto-adaptan a las particularidades de cada referencia de pieza y a las condiciones del proceso en tiempo real, son ya una realidad. También es ya una realidad que elementos de la máquina incorporen la sensórica para un conocimiento en tiempo real de las condiciones uso, especialmente en elementos críticos como electromandrinos de alta velocidad [16].

Este tipo de desarrollos puede catalogarse como sistemas CPPS de primera generación, puesto que no tienen capacidad de conexión remota para, por ejemplo, acceder a nuevo conocimiento que mejore su respuesta. Los sistemas CPPS, en su versión más compleja, integra por un lado, la parte física que puede ser una máquina o un robot y, por otro, una conexión con el mundo virtual, normalmente en ‘la nube’ en la que se recogen datos, se analizan y, como resultado de este análisis y según cada caso, se puede influir o actuar sobre el mundo físico, la máquina. En este sentido, en el caso de Twin-Control [17], se investiga en un nuevo concepto para la optimización del rendimiento del proceso de mecanizado, incluyendo la evaluación del estado de las máquinas. Los datos de la monitorización se combinan con modelos avanzados de simulación de máquina y proceso para mejorar así el conocimiento del proceso. Se incluyen también elementos del ciclo de vida, como el consumo de energía y la vida útil de los componentes. Esta información de la monitorización, combinada con los modelos desarrollados, se utiliza a nivel de máquina para realizar acciones de control basadas en modelos y/o preavisar sobre componentes dañados de la máquina. Además, se utiliza un sistema de gestión de datos a nivel de flota para una adecuada gestión de su estado, y optimizar así las acciones de mantenimiento.

Robótica Colaborativa

Para dar respuesta a las necesidades de acortar el ‘time to market’ asegurando la flexibilidad, re-configurabilidad y seguridad, la tecnología posibilitadora más prometedora es la robótica colaborativa. En el caso del sector aeronáutico, según las proyecciones de mercado, la demanda de aviones va a ser creciente con una necesidad de 30.000 aviones nuevos hasta el 2030. Este fuerte crecimiento obligará a que el ‘time to market’ se reduzca notablemente, lo que implica adoptar un concepto de automatización, siempre complicado en el ámbito aeronáutico. La robótica colaborativa ofrece soluciones más flexibles y reconfigurables (ref. Robopartner [18], Cro Inspect [19]). Se trata de una nueva generación de robots que trabajan de forma conjunta con las personas en entornos industriales permitiendo una mayor flexibilidad en la automatización de distintas tareas. Estos nuevos robots permiten que la tecnología de automatización robótica sea más accesible, sobre todo para las pequeñas y medianas empresas, que son las que más demandan soluciones de automatización para abaratar costes y mejorar la calidad de sus procesos. Sin embargo, hay grandes retos pendientes para llegar a una colaboración segura: la introducción de elementos de seguridad que eliminen los riesgos en cada aplicación, la introducción de sensores y su procesamiento para integrar capacidades de adaptación inteligentes en los robots y, finalmente estrategias de planificación para ofrecer soluciones colaborativas, en las que las tareas del robot y la persona se reparten.

La tecnología para trabajar de forma colaborativa que se aplicará en Cro Inspect aumenta la flexibilidad de la solución. Por un lado, el robot podrá operar de manera totalmente autónoma, una funcionalidad que permitirá aumentar la fiabilidad y los ciclos de inspección. Por otro lado, la solución permitirá que el técnico realice de forma más efectiva las operaciones más complejas utilizando el robot como herramienta de apoyo.

4. Comentarios finales

La industria está en el umbral, sino de la cuarta revolución industrial, sí al menos de una fuerte evolución que nos dirige hacia la convergencia de la fabricación real y virtual. Esta convergencia no es un fin en sí misma, sino el medio para una producción fuertemente individualizada [20] o altamente flexible en condiciones de productividad elevada, o con tiempos de llegada al mercado más cortos, o bien para cambiar el modelo de negocio de venta de productos a servicios, o mejorar la sostenibilidad de la producción.

El potencial de estos conceptos para cambiar múltiples aspectos de la vida parece ser enorme. Más allá del mundo de la fabricación, hay otros ámbitos de aplicación en donde se están generando desarrollos tecnológicos que a su vez son trasladables al mundo de la producción industrial; Conceptos como los automóviles autónomos, la cirugía robotizada o las redes eléctricas inteligentes son sólo algunos de los ejemplos prácticos de lo que ya está apareciendo. Los cambios más grandes ocurrirán donde se pueda provocar una innovación disruptiva. Existe la posibilidad de que aparezcan nuevos actores en el mercado de la fabricación ofreciendo al cliente un beneficio directo en lugar de productos. Conceptos como pagar por disponibilidad, productividad o por valor generado mediante el uso de los CPPS pueden convertirse en estándar en este contexto.

Parece generalmente aceptado que el impacto de la digitalización de la industria productiva a través del concepto Industria 4.0 tendrá enormes efectos económicos y organizacionales. En cualquier caso, las expectativas del impacto económico publicadas parecen al menos de momento exageradas Hay quien espera que el valor económico del Internet de las Cosas alcance 1,9 billones de dólares en todo el mundo en 2020 [21], y en paralelo el coste de los procesadores va a disminuir hasta cerca de un dólar. Se espera que el ecosistema de proveedores de soluciones de Industry 4.0 alcance 420.000 millones de euros para 2020 [22]. Se supone que el uso de dispositivos conectados en sistemas de fabricación provocará mejoras de productividad en torno al 2,5-5% [23]; y el 60% de las empresas productivas creen que Industry 4.0 va a permitirles aumentar sus ingresos mediante la implementación de nuevos modelos de negocio [24]. Casi todas las plantas productivas (80-100%) podrían estar utilizando dispositivos conectados en 2025 y hay un impacto económico potencial de 0,9 a 2,3 billones de dólares en reducción de coste anual para el año 2025 [19].

A nivel internacional no cabe duda que Alemania es el referente en Industry 4.0. En Alemania, incluso las empresas pequeñas han adoptado Industry 4.0 en una fase temprana, lo cual les ha permitido crecer y tener un importante nivel de comprensión sobre cómo funciona y las capacidades que ofrece.

Sin embargo, para alcanzar realmente al menos una parte de estas expectativas se necesita una concienciación de la necesidad de seguir invirtiendo en I+D+i por parte de todos los actores; y paralelamente, se debiera trabajar exhaustivamente sobre los aspectos e implicaciones socio-éticos de la Industria 4.0. No podemos obviar que nuestras actividades de investigación tienen como objetivo fomentar el desarrollo económico de nuestra sociedad industrial, pero sin perder de vista cuestiones como el bienestar social [25] y la compatibilidad con el medioambiente.

[1] Datos 2015 (http://www.spri.eus/es/invertir-en-euskadi/datos-del-pais-vasco)

[5] http://www.iiconsortium.org/about-us.htm

[6] https://www.manufacturing.gov/nnmi/

[7] https://hvm.catapult.org.uk/

[8] https://hvm.catapult.org.uk/hvm-centres/

[9] http://www.iberchina.org/files/2016/MadeinChina_2025_merics.pdf

[10] http://www.cas.go.jp/jp/seisaku/npu/pdf/20120821/20120821_en.pdf

[11] https://ec.europa.eu/futurium/en/system/files/ged/dei_working_group1_report_dec2016_v1.2.pdf

[13] Cyber-physical systems in manufacturing. CIRP Annals. Manufacturing Technology 65 (2016) 621-641.

[14] http://cps-vo.org/node/179

[15] http://intefix.eu/

[16] http://www.chameleonproject.eu/

[17] http://twincontrol.eu/ Twin-model based virtual manufacturing for machine tool-process simulation and control.

[18] http://www.robo-partner.eu/ Seamless Human-Robot Cooperation for Intelligent, Flexible and Safe Operations in the Assembly Factories of the Future

[19] http://cordis.europa.eu/project/rcn/204219_en.html Collaborative RObotic Solution for Advanced Inspection of Complex Composite parts

[20] Product variety management. CIRP Annals. Manufacturing Technology 62 (2013) 629-652

[21] Slama D., e.a. Enterprise IoT. Strategies and Best Practices for Connected Products and Services. Safari Tech Books Online. 2015.

[22] Frost & Sullivan (2015). Industry 4.0 Business Ecosystem – Decoding the New Normal. Demystifying the Emerging Industrial Paradigm and Evolving Business cases for the Future of Manufacturing

[23] Manyika J. e.a. (2013) Disruptive Technologies: Advances that will Transform Life, Business, and the Global Economy. McKinsey Global Institute, San Francisco

[24] Lichtblau K. e.a. (2015) Studie Industri 4.0 – Readiness, VDMA, RWTH. Köln.

[25] The role of manufacturing in affecting the social dimension of sustainability. CIRP Annals. Manufacturing Technology 65 (2016) 689-712.