El estado del arte del MQL

Alternativas al mecanizado con taladrina

Por estas razones en los últimos años en el mundo del mecanizado se intenta caminar hacia lo que se denomina mecanizado ecológico. Estos pasos van en la dirección de disminuir el uso de aceites minerales y sus emulsiones como fluidos de corte en el mecanizado ya que el coste de dichos fluidos puede ser hasta el 17% del coste total de fabricación [2] y el uso de este tipo de aceites en los operarios puede causar problemas respiratorios como asma, neumonía hipersensible, pérdida de función pulmonar u otras enfermedades como la irritación, acné o cáncer de piel a largo plazo [3]. La cantidad consumida actualmente por la Unión Europea asciende a 320.000 Toneladas/año [4]. Además, el coste de tratamiento de estos residuos en la Unión Europea y Estados Unidos ronda entre 2 y 4 veces el precio de compra del aceite y desde un punto de vista medioambiental está demostrado que un 30% se pierden por fugas en los circuitos, mediante partículas adheridas a la máquina en forma de suciedad o en la limpieza de las piezas [5], por lo que en muchos de los casos se acaba contaminando el agua, suelos o manantiales y, por lo tanto, puede acabar llegando a la cadena alimenticia [6]. Para evitar todo esto y ser eficiente tanto económicamente como medioambientalmente, en los últimos años ha habido avances en técnicas como el mecanizado en seco y el mecanizado criogénico, en los cuales se suprime cualquier uso de aceite o emulsión consiguiendo resultados aceptables en muchos de los ensayos realizados. La problemática al utilizar estas técnicas surge al intentar mecanizar materiales de difícil maquinabilidad a alta velocidad como pueden ser las superaleaciones (titanio, níquel, aceros inoxidables). Estas aleaciones, a pesar de sus buenas propiedades mecánicas, generalmente tienen una baja conductividad térmica, alta resistencia y una alta capacidad calorífica que se traducen en unas fuerzas de corte excesivas, altas temperaturas de corte, un desgaste excesivo de las herramientas e incluso mala calidad superficial. Por ello, una técnica intermedia es lo que se conoce como MQL (mínima cantidad de lubricación) con la que se combinan algunos de los beneficios del mecanizado en seco junto con algunas de las ventajas del mecanizado con fluidos de corte, avanzando así hacia una fabricación sostenible.

1. El mecanizado con MQL

El mecanizado con MQL, también conocido como ‘near dry machining’, es una técnica de refrigeración en la que se combina el poder refrigerante del aire con la acción lubricante del aceite [7]. Para ello se utiliza como fluido de corte una mezcla de aire comprimido con la cantidad estrictamente necesaria de aceite en forma de gotas, produciendo un aerosol que es pulverizado sobre la zona de corte. El caudal de aceite utilizado suele estar entre 10 y 100 ml/h, es decir, se utiliza hasta 4.200 veces menos aceite que si se mecanizase con taladrina. En cuanto al aceite, las presiones utilizadas normalmente oscilan entre 0,4 y 0,8 MPa, aunque hay casos en los que se ha llegado a utilizar 10 MPa [8]. Las principales ventajas del MQL frente a otras técnicas de refrigeración son [5] [9] [10] [11] [12]:

- Drástica disminución del uso de fluidos de corte.

- Reducción de costes en comparación al uso de taladrina.

- Aumento de la higiene industrial.

- Oportunidad de utilizar fluidos biodegradables como pueden ser los aceites vegetales.

- Mejora del proceso de fabricación en comparación con el mecanizado en seco.

- Una estabilidad térmica avanzada.

- Mejor lubricación que con la taladrina.

- Las virutas salen completamente limpias pudiendo ser recicladas directamente.

- El ajuste de la mezcla aire/aceite es fácil de controlar.

Los principales componentes para montar un sistema MQL son un compresor de aire, un depósito para el aceite, un sistema de control de caudal, tubos y las boquillas para pulverizar la mezcla [13]. Este sistema puede ser utilizado de forma externa, del mismo modo que se aplica la taladrina, o utilizarlo de forma interna donde el aerosol pasa por dentro de la herramienta (figura 1). La elección de un sistema u otro dependen principalmente de la operación a realizar aunque hay otros factores a tener en cuenta como el mantenimiento, el tipo de herramientas de las que se dispone o la facilidad de control del caudal [14].

![Figura 1. Sistemas MQL (a) Interno [15], (b) Externo [16] Figura 1. Sistemas MQL (a) Interno [15], (b) Externo [16]](https://img.interempresas.net/fotos/840828.jpeg)

Los métodos de mezclado del aire y el aceite se pueden realizar de dos formas. En la primera, conocida como MQL de un canal, el aerosol es formado en una cámara de mezclado fuera de la boquilla y posteriormente transportado a la zona de corte por una sola vía (figura 2b). En cambio, en el MQL de dos canales, el aceite y el aire van por dos conductos separados y se mezclan formando el aerosol dentro de la boquilla (figura 2a). La principal ventaja de utilizar el MQL de dos canales frente al de uno es la reducción de la neblina creada en la zona de corte al dirigir el aerosol hacia ella [7].

![Figura 2. Métodos de mezclado (a) 2 canales, (b) 1 canal [14] Figura 2. Métodos de mezclado (a) 2 canales, (b) 1 canal [14]](https://img.interempresas.net/fotos/840829.jpeg)

La efectividad del MQL principalmente depende de la capacidad que tiene el aerosol para llegar a la zona de interacción entre la pieza y la herramienta, con lo que un parámetro importante a tener en cuenta es la dirección del aerosol.

Al utilizar MQL externo, en torneado las posibilidades de colocación de la boquilla son dos, dirigiendo el aerosol hacia la cara de desprendimiento o hacia la cara de incidencia de la herramienta (figura 3).

![Figura 3. Posiciones de la boquilla en el torno [7]. (a) Superficie de desprendimiento. (b) Superficie de incidencia Figura 3. Posiciones de la boquilla en el torno [7]. (a) Superficie de desprendimiento. (b) Superficie de incidencia](https://img.interempresas.net/fotos/840830.jpeg)

Los estudios realizados en este sentido mostraron que para que el aerosol penetre de forma eficiente en la zona de interacción entre la pieza y la herramienta, la boquilla ha de ser dirigida hacia la superficie de incidencia. En cambio, si ésta es dirigida hacia la cara de desprendimiento los resultados obtenidos son muy similares a los que se obtienen con el mecanizado en seco, lo que indica que el aerosol no llega a alcanzar la zona de interacción [7]. En el caso del fresado, también las posibilidades son dos, colocarla a 45º ó 135º respecto a la dirección de avance (figura 4). Los ensayos realizados demostraron que a 45º la vida de la herramienta se ve disminuida frente a los 135º debido a que las turbulencias originadas en la proximidad de la herramienta envían el aceite fuera de la zona de corte, no consiguiendo la acción simultánea de la lubricación y refrigeración y además la viruta eliminada interfiere entre el aerosol y la herramienta [1].

![Figura 4. Posiciones de la boquilla en el fresado [1] Figura 4. Posiciones de la boquilla en el fresado [1]](https://img.interempresas.net/fotos/840831.jpeg)

En cambio, si se utiliza MQL interno, hay ensayos realizados en torneado en los que se demuestra que colocando un adaptador a la salida del portaherramientas comercial, para que el aerosol salga de forma oblicua, el uso de aceite puede disminuir hasta 0,5 ml/h con la misma efectividad que si utilizasen 15 ml/h con la salida comercial (figura 5) [8].

![Figura 5. Salidas del MQL interno en herramienta de torneado. (a) Salida comercial. (b) Salida oblicua [8] Figura 5. Salidas del MQL interno en herramienta de torneado. (a) Salida comercial. (b) Salida oblicua [8]](https://img.interempresas.net/fotos/840833.jpeg)

En la fresadora, el aerosol viaja por dentro del husillo hasta que sale por el centro de la fresa hacia la zona de corte; concretamente en el fresado de alta velocidad, dadas las velocidades angulares que se manejan, las gotas de aceite del aerosol corren el riesgo de ser separadas de la mezcla debido a las fuerzas centrífugas generadas en su interior quedando adheridas en las paredes del tubo, lo que implica que el volumen de aceite enviado hacia la zona de corte disminuye, reduciéndose así la vida de herramienta. Para ello lo recomendable es colocar rodamientos entre el tubo interior por el que viaja el aerosol y el husillo, de esta manera el tubo permanecerá inmóvil y el aerosol no correrá ningún peligro de sufrir un centrifugado antes de salir por la fresa (figura 6) [17].

![Figura 6. Esquema del conducto interno del husillo por el que circula el aerosol del MQL interno [17] Figura 6. Esquema del conducto interno del husillo por el que circula el aerosol del MQL interno [17]](https://img.interempresas.net/fotos/840834.jpeg)

2. Innovaciones en los sistemas MQL

Principalmente las líneas de investigación en cuanto a innovaciones en el propio sistema MQL siguen tres líneas que se describen a continuación:

- Variación de la temperatura del aerosol.

- Modificación del aire como gas portador.

- Modificación del tipo de fluido de corte utilizado.

2.1. Variación de la temperatura del aerosol

Para variar la temperatura del aerosol lo que se hace normalmente es disminuir la temperatura del aire. Las formas de conseguirlo son varias, entre las que cabe destacar dos. La primera es el método ‘COD’ con el cual gracias a una modificación hecha en el portaherramientas se consigue una expansión adiabática en la salida de la boquilla consiguiendo temperaturas de 0 °C (figura 7) [18].

![Figura 7. Modificación de portaherramientas para sistema ‘COD’ [18] Figura 7. Modificación de portaherramientas para sistema ‘COD’ [18]](https://img.interempresas.net/fotos/840835.jpeg)

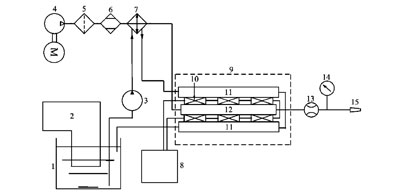

La otra forma de conseguir enfriar el aire utilizado en el MQL es con el denominado ‘CAMQL’ en el cual se instala en el sistema convencional una máquina frigorífica compuesta por un sistema refrigerador de vapor-compresión y un sistema de refrigeración semiconductor. El primer sistema se diseña con el fin de reducir la temperatura del agua que será utilizada posteriormente para absorber el calor de las termopilas del sistema semiconductor. Este último está compuesto por dichas termopilas a las cuales se las suministra corriente continua consiguiendo que su energía calorífica sea transferida de un lado a otro debido al efecto Peltier. El agua enfriada circula por la parte superior e inferior de los absorbedores de calor llevándose el calor del lado caliente de la termopila. La pared del enfriador al estar en contacto con la parte fría de la termopila se mantiene a una temperatura extremadamente baja. El aire comprimido, después de pasar a través del intercambiador de calor entra en el enfriador donde se enfría intercambiando el calor con las paredes del enfriador. Finalmente, el aire ya enfriado sale hacia la boquilla donde será mezclado con el aceite para formar el aerosol. La temperatura del aire se puede controlar variando la corriente que pasa por las termopilas y/o modificando la presión del aire (figura 8) [19].

2.2. Modificación del aire como gas portador

Como sustitutos del aire en los sistemas MQL habitualmente se utiliza nitrógeno o agua. Con los demás gases, a la hora de sustituirlos por el aire hay que tener muy en cuenta el material a mecanizar debido a que un gas puede ser beneficioso para el mecanizado de un material pero contraproducente para otro, bien por su conductividad térmica o por su ‘capacidad lubricante’. El ejemplo más claro ocurre con el oxígeno: en ensayos con aceros S45 reduce las fuerzas de corte además de lograr un buen acabado superficial [20] pero en cambio al utilizarlo en el mecanizado de aluminio hace que algunas de las fuerzas sean mayores [21].

Cuando el aire es sustituido por nitrógeno, los mejores resultados se obtienen enfriándolo a -10°C, llegando, en el caso del titanio, a aumentar la vida de herramienta 1,93 veces frente al MQL con nitrógeno sin enfriar [22].

La utilización del agua como portador del aceite se basa principalmente en la diferencia de densidades que existe entre el aceite y el agua, ya que se forman gotas de agua recubiertas externamente con una capa de aceite. La forma de obtener este tipo de gotas se logra mediante dos métodos. El primero es conocido como método ‘OoW’ y las gotas se forman gracias a una boquilla especial en la cual se realiza la mezcla por efecto Venturi (figura 9) [23].

![Figura 9. Boquilla del sistema ‘OoW’. [23] Figura 9. Boquilla del sistema ‘OoW’. [23]](https://img.interempresas.net/fotos/840836.jpeg)

El segundo método, conocido como ‘MWD’ se diferencia del anterior en que el aerosol en vez de formarse en la boquilla primero se forman las gotas de agua con aceite en un depósito y posteriormente son conducidas a la zona de corte por el método de MQL de un canal. La forma en que estas gotas se forman es por condensación y para ello primero se vaporiza el agua en un contenedor a 243 kPa. Seguidamente, este vapor presurizado es inyectado dentro de otro depósito a presión atmosférica lleno de aceite y debido al cambio de presión, el vapor saturado a medida que se va dispersando por el aceite se va condensando formando pequeñas gotas de aceite (figura 10) [21].

![Figura 10. Sistema ‘MWD’ [21] Figura 10. Sistema ‘MWD’ [21]](https://img.interempresas.net/fotos/840837.jpeg)

2.3. Modificación del fluido de corte

Los estudios realizados en cuanto a la modificación del fluido de corte en los sistemas MQL a día de hoy son escasos pero de muy diversa índole. Por un lado están aquellos en los que se sigue trabajando con aceites minerales y sintéticos, que en un tiempo no muy lejano quedarán obsoletos debido principalmente al impacto ambiental que producen dichos aceites. Y por otro lado está la tendencia actual por la que se debe seguir investigando, que son aquellos ensayos en los que se estudia la viabilidad de la utilización de aceites biodegradables. Del primer caso cabe destacar, desde el punto de vista de intentar reproducir lo mismo con aceites biodegradables, un estudio en el que se logra un ‘aceite multifunción’ con el que se consigue, además de mecanizar con el sistema MQL, lubricar los rodamientos del husillo, las guías de deslizamiento de la mesa y el sistema hidráulico [24]. En relación al uso de aceites biodegradables, generalmente en los sistemas MQL se suelen utilizar aceite de colza o canola [4] [23] [25]. Un estudio a destacar en el uso de otros aceites vegetales es el realizado con aceite de palma en el que se obtienen menores pares de fuerza en la herramienta e incluso un ligero desgaste menor del flanco de ésta que si se utilizase el MQL con aceite sintético [26].

3. Conclusión

En este artículo se ha hecho un breve repaso sobre los sistemas MQL y sus innovaciones más importantes. Los sistemas de refrigeración en máquina-herramienta basados en MQL son el camino adecuado para desarrollar una alternativa al mecanizado con taladrina, conseguir la erradicación del uso de aceites derivados del petróleo y conseguir prácticamente un mecanizado con nulo impacto ambiental. De hecho muchas empresas del sector, en la actualidad ya utilizan sistemas MQL en sus líneas de producción y manifiestan que los costes ahorrados no sólo son debidos a la eliminación de la taladrina, su mantenimiento y posterior gestión de residuos, sino que también repercute en un aumento de la vida de la herramienta. Esto supone mayores beneficios económicos además del ahorro del 17% que se obtiene prescindiendo de las emulsiones de aceite.

4. Referencias

[1] L.N. López de Lacalle, C. Angulo, A. Lamikiz, and J.A. Sánchez. Experimental and numerical investigation of the effect of spray cutting fluids in high speed milling. Journal of Materials Processing Technology, 172(1):11 – 15, 2006.

[2] F. Klocke and G. Eisenblätter. Dry cutting. CIRP Annals -Manufacturing Technology, 46(2):519 – 526, 1997.

[3] Kyung-Hee Park, Jorge Olortegui-Yume, Moon-Chul Yoon, and Patrick Kwon. A study on droplets and their distribution for minimum quantity lubrication (mql). International Journal of Machine Tools and Manufacture, 50(9):824 – 833, 2010.

[4] S.A. Lawal, I.A. Choudhury, and Y. Nukman. Application of vegetable oil-based metalworking fluids in machining ferrous metals—a review. International Journal of Machine Tools and Manufacture, 52(1):1 – 12, 2012.

[5] G. Byrne, D. Dornfeld, and B. Denkena. Advancingcutting technology. CIRP Annals -

Manufacturing Technology, 52(2):483-507,2003.

[6] Y.M. Shashidhara and S.R. Jayaram. Vegetable oils as a potential cutting fluid—an evolution. Tribology International, 43(5–6):1073 – 1081, 2010.

[7] A. Attanasio, M. Gelfi, C. Giardini, and C. Remino. Minimal quantity lubrication in turning: Effect on tool wear.Wear, 260(3):333 – 338, 2006.

[8] Toshiyuki Obikawa, Yasuhiro Kamata, Yuki Asano, Kousuke Nakayama, and Andrew W. Otieno. Micro-liter lubrication machining of inconel 718. International Journal of Machine Tools and Manufacture, 48(15):1605 – 1612, 2008.

[9] M.M.A. Khan, M.A.H. Mithu, and N.R. Dhar. Effects of minimum quantity lubrication on turning aisi 9310 alloy steel using vegetable oil-based cutting fluid. Journal of Materials Processing Technology, 209(15–16):5573 – 5583, 2009.

[10] Vishal S. Sharma, Manu Dogra, and N.M. Suri. Cooling techniques for improved productivity in turning. International Journal of Machine Tools and Manufacture, 49(6):435–453, 2009.

[11] T. Aoyama, Y. Kakinuma, M. Yamashita, and M. Aoki. Development of a new lean lubrication system for near dry machining process. CIRP Annals – Manufacturing Technology, 57(1):125 – 128, 2008.

[12] V.N. Gaitonde, S.R. Karnik, and J. Paulo Davim. Selection of optimal mql and cutting conditions for enhancing machinability in turning of brass. Journal of Materials Processing Technology, 204(1–3):459 – 464, 2008.

[13] A. Shokrani, V. Dhokia, and S.T. Newman. Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids. International Journal of Machine Tools and Manufacture, 57(0):83–101, 2012.

[14] V. P. Astakhov. Ecological machining: near dry machining. Mechanics of machining: FEM simulation machining, pages 195–223, 2009.

[15] Toshiyuki Obikawa, Yuki Asano, and Yasuhiro Kamata. Computer fluid dynamics analysis for efficient spraying of oil mist in finish-turning of inconel 718. International Journal of Machine Tools and Manufacture, 49(12–13):971 –978, 2009.

[16] N.R. Dhar, M. Kamruzzaman, and Mahiuddin Ahmed. Effect of minimum quantity lubrication (mql) on tool wear and surface roughness in turning aisi-4340 steel. Journal of Materials Processing Technology, 172(2):299 – 304, 2006.

[17] T. and Aoyama. Development of a mixture supply system for machining with minimal quantity lubrication. CIRP Annals - Manufacturing Technology, 51(1):289 – 292, 2002.

[18] Toshiyuki Obikawa, Yasuhiro Kamata, and Jun Shinozuka. High-speed grooving with applying mql. International Journal of Machine Tools and Manufacture, 46(14):1854 –1861, 2006.

[19] Y. Su, N. He, L. Li, A. Iqbal, M.H. Xiao, S. Xu, and B.G. Qiu. Refrigerated cooling air cutting of difficult-tocut materials. International Journal of Machine Tools and Manufacture, 47(6):927 – 933, 2007.

[20] S. Min, I. Inasaki, S. Fujimura, T. Wada, S. Suda, and T.Wakabayashi. A study on tribology in minimal quantity lubrication cutting. CIRP Annals - Manufacturing Technology, 54(1):105 – 108, 2005.

[21] T.Wakabayashi, S. Suda, I. Inasaki, K. Terasaka, Y. Musha, and Y. Toda. Tribological action and cutting performance of mql media in machining of aluminum. CIRP Annals - Manufacturing Technology, 56(1):97 – 100, 2007.

[22] Y. Su, N. He, L. Li, and X.L. Li. An experimental investigation of effects of cooling/lubrication conditions on tool wear in high-speed end milling of ti-6al-4v. Wear, 261(7–8):760 – 766, 2006.

[23] F. Itoigawa, T.H.C. Childs, T. Nakamura, and W. Belluco. Effects and mechanisms in minimal quantity lubrication machining of an aluminum alloy. Wear, 260(3):339 – 344, 2006.

[24] S. Suda, T. Wakabayashi, I. Inasaki, and H. Yokota. Multifunctional application of a synthetic ester to machine tool lubrication based on mql machining lubricants. CIRP Annals - Manufacturing Technology, 53(1):61 – 64, 2004.

[25] P.S Sreejith and B.K.A Ngoi. Dry machining: Machining of the future. Journal of Materials Processing Technology, 101(1–3):287 – 291, 2000.

[26] E.A. Rahim and H. Sasahara. A study of the effect of palm oil as mql lubricant on high speed drilling of titanium alloys. Tribology International, 44(3):309 – 317, 2011.