Controles numéricos para mecanizado de alta velocidad

En aplicaciones de contorneado, la forma más habitual de especificar las trayectorias que debe seguir la herramienta está basada en la generación de una sucesión de puntos entre los cuales se realizan interpolaciones lineales. Cuanta más precisión se exige, mayor es el número de puntos, y el hecho de tener que procesar toda esa cantidad de información con precisión y a gran velocidad impone la adopción de soluciones específicas en los controles numéricos para alta velocidad.

EL CNC tiene que ser capaz de realizar las operaciones manteniendo los diferentes errores que se producen dentro de las tolerancias establecidas. Para el trabajo en alta velocidad, las exigencias son, como cabe esperar, más severas debido sobre todo a los altos valores de avance que se requieren. En los siguientes puntos se analizan las prestaciones que puede disponer un CNC para trabajar en alta velocidad.

Existen en el mercado numerosos fabricantes de CNCs especialmente diseñados para el mecanizado de alta velocidad, entre ellos podemos citar los siguientes: Fidia, Fagor, Heidenhain, Siemens, Fanuc, Selca, Num, etc.

2. Características de los CNC’s de alta velocidad

El tiempo de ciclo del servoaccionamiento es el tiempo que transcurre entre cada medida de posición y actualización de la consigna que el CNC envía a los diferentes servoacionamientos.

El valor de este tiempo marca la precisión en distancia que se puede obtener para un eje moviéndose con un avance determinado, o viceversa, para una precisión o distancia mínima entre medidas determinada marca la velocidad de avance máxima. Por ejemplo, para una velocidad de avance de 6 m/ min y un tiempo de ciclo del servo de 1 ms, se tiene que por cada vez que el CNC mide la posición del eje este se ha movido 0,2 mm. Este problema de resolución obliga a que los CNCs dispongan de tiempos de ciclo del servo rápidos si se quiere trabajar con precisión con valores de avance rápidos.

El tiempo de ciclo del servo es uno de los aspectos clave a tener en cuenta para mecanizar rápido con precisión. Los CNCs para alta velocidad disponen en la actualidad de tiempos de ciclo del servo del orden de unos 100(s.

2.2 Tiempo de proceso de bloque

El tiempo de proceso de bloque es el mínimo tiempo que transcurre entre la ejecución de dos bloques del programa de CNC. El tiempo proceso de bloque incluye el tiempo que necesita el CNC para interpretar un dato del programa, incluyendo todas las funciones preparatorias (compensaciones, transformaciones...), y además iniciar y terminar el movimiento en cuestión. En alta velocidad, y especialmente para aplicaciones de contorneado, es habitual exigir tiempos de proceso de bloque de 1 ms.

La velocidad de proceso de bloque necesaria para obtener una precisión determinada depende de la capacidad de aceleración de la máquina. Reducir el tiempo de proceso de bloque a valores por debajo de la capacidad de aceleración de la máquina no reduce el tiempo de ejecución del mecanizado.

Interface digital con los accionamientos. Accionamientos digitales

El uso de un interface digital entre el CNC y los accionamientos, permite a éste disponer de más información sobre el estado de los accionamientos así como influenciar el comportamiento de los lazos. Los accionamientos digitales permiten al CNC disponer de funciones tales como:

- Alta resolución digital en la monitorización de la velocidad y la trayectoria.

- Algoritmos de control de alto nivel, pudiéndose destacar:

- Feed-forward en los lazos de posición y velocidad, también conocidos como feed-forward de velocidad y aceleración. Se trata de controles en avance que permiten una importante reducción de los errores de seguimiento ante cambios de consigna.

- Amortiguación activa, consigue incrementar el valor de la amortiguación del sistema electromecánico para poder incrementar el valor de la ganancia Kv del lazo de posición y trabajar con un mayor grado de precisión.

- Compensaciones de fricciones estáticas y holguras

- Amplio rango de opciones de análisis, como por ejemplo osciloscopio o analizador de frecuencias integrados.

- Posibilidad de realizar funciones de tratamiento de señal (DSP), tales como la implementación de filtros digitales.

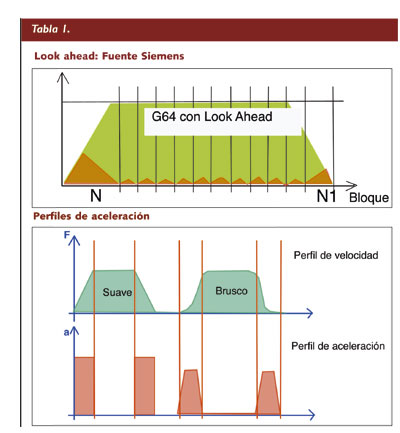

Quizás una de las prestaciones más importantes de la que es necesario que cualquier CNC disponga para trabajar en alta velocidad sea la función “look-ahead” (mirar en adelanto). En la función Look-Ahead el procesador del CNC evalúa por adelantado los cambios en los movimientos de los ejes que aparecen en el programa de pieza que se está ejecutando para responder antes de que sea demasiado tarde, permitiendo a la máquina realizar el ajuste a tiempo. Esto permite a la máquina mantener el avance a valores relativamente altos evitando marcas en el mecanizado, redondeo de aristas o bruscos arranques y paradas de la máquina, por medio de ir ajustando la velocidad mirando el programa por adelantado.

No existe ninguna regla que diga cuantos bloques es suficiente mirar por adelantado. Esta cantidad es dinámica, cambia en función de los detalles de la pieza, las exigencias en cuanto a precisión, o las características de la máquina. Como regla general, cuanto más lenta sea una máquina (menor aceleración), mayor número de bloques Look-Ahead serán necesarios. El trabajar con mayor número de bloques en Look-Ahead que el necesario no influye en principio en el mecanizado, pero se pierde potencia de cálculo en el CNC ya que esta realizando operaciones innecesarias. El número típico en alta velocidad está por encima de 100 bloques, aunque hay casos en los que se puede llegar hasta 1000 bloques.

2.4 Control de aceleraciones

El tener altos valores de jerk o sacudida supone fuertes cargas para la mecánica de la máquina herramienta y provoca vibraciones en los ejes. Los controles proporcionan la posibilidad de limitar el valor del jerk, lo que hace que el perfil de la aceleración no sea una constante, sino que tenga forma trapezoidal, mejorando notablemente el comportamiento de la máquina.

Se logran todavía mejores resultados suavizando la curva de la aceleración, sustituyendo la curva trapezoidal por una curva en forma de campana, por ejemplo una función sen2.

Con la implementación de este tipo de funciones se obtiene un doble beneficio: por un lado se reducen los esfuerzos a los que se ve sometida la mecánica de la máquina, y por otro, gracias a la reducción de vibraciones, se consiguen movimientos más suaves que permiten elevar el valor de la velocidad y reducir el error.

2.5 Capacidad de almacenamiento. Ethernet.

Muchos de los actuales programas generados por los paquetes CAM para el mecanizado de piezas en 3D, ocupan varios megas de memoria debido a la necesidad de mantener el error cordal a un valor bajo.

Los actuales CNCs están, cada vez más, basados en arquitecturas PC, las cuales proporcionan discos duros con capacidades de almacenamiento de gigas, por lo que el problema del espacio que existía antiguamente ya no es tal. Además, la conexión a red de los CNCs proporciona todas las ventajas añadidas que supone una conexión de este tipo en cuanto a la transmisión y utilización de cualquier tipo de información.

2.6 Interpolación polinómica. NURBS.

Los NURBS (Non-Uniform Rational B-Splines) son entes matemáticos que definen exactamente una curva o superfice a partir de varios puntos de control, no necesariamente pertenecientes a la trayectoria, y unos pesos asociados a los mismos. Los pesos actúan esencialmente como la gravedad, produciendo deformaciones en la dirección de los puntos de control. Cuanto mayor sea la complejidad de la curva, mayor será el número de puntos de control que deberá especificarse, pero, en todo caso, el número de puntos generados será menor que el necesario utilizando la aproximación tradicional por tramos rectos. La reducción en el número de puntos manejado en las curvas habituales está en una proporción de entre un 30 y un 50%.

El empleo los NURBS para definir una trayectoria de mecanizado precisa evidentemente de la disponibilidad de un CNC con interpolador polinómico, capaz de procesar la información codificada en esta forma.

Muchos de los paquetes de CAD existentes trabajan internamente con NURBS para la definición de curvas y superficies. La disponibilidad de un CNC con capacidad de procesar NURBS supone la eliminación de un paso intermedio generador de error a la hora de aproximar una trayectoria curva a una de multitud de tramos rectos, con el consiguiente incremento de la calidad superficial, disminución de la talla del fichero de la trayectoria, e incluso incremento de la velocidad de avance.

La reducción del volumen de datos que se obtiene con la especificación de las trayectorias mediante NURBS tiene importancia en el caso de utilizar CNCs con baja capacidad de almacenamiento, habituales hasta fechas recientes. Sin embargo, los CNC actuales, con gigas de memoria, y con la posibilidad de aplicar la función look-ahead, diluyen algunas de las ventajas del uso de los NURBS.

En definitiva, si bien los NURBS son una nueva técnica que comienza a desarrollarse y que ha aportado y puede seguir aportando una serie de ventajas, algunas de ellas ya no son tales gracias a las prestaciones de los CNCs de última generación. Las limitaciones de la máquina en cuanto a velocidades de avance y/o aceleraciones no están causadas por la capacidad de proceso de datos del CNC, sino por la respuesta del sistema electromecánico.

3. Controles abiertos

La utilización de la arquitectura PC y el software estándar en dichos sistemas abre enormemente las posibilidades de los CNCs actuales. De esta manera, todo el hardware y software que ha sido desarrollado para el entorno PC puede ahora ser utilizado directamente en los CNCs. Por tanto, la integración con periféricos, adquisición de datos, etc. se solucionan fácilmente con sistemas comerciales de terceros fabricantes, diferentes de los fabricantes de CNCs.