El programa básico de la compañía ofrece más de 2.200 componentes

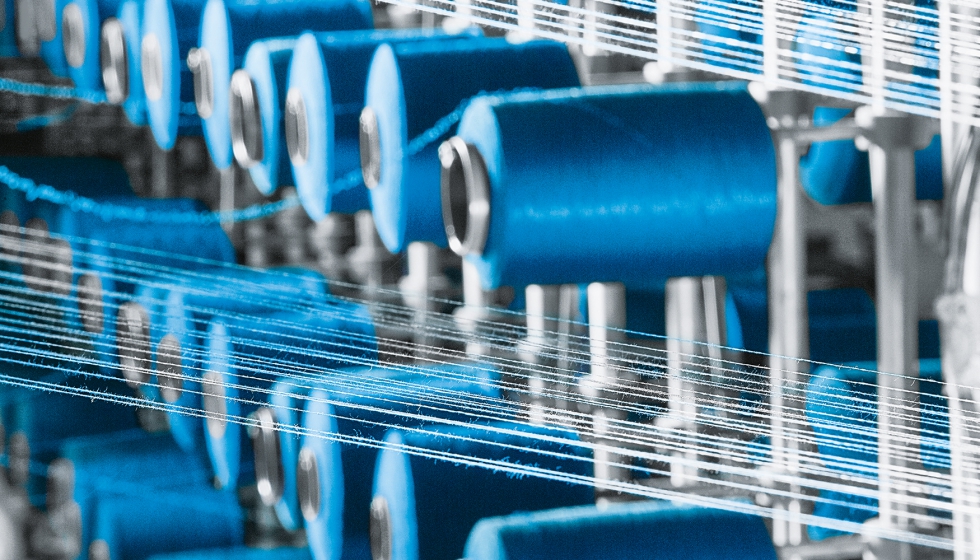

Festo muestra en ITMA 2019 sus novedades de automatización para la industria textil

La demanda textil crece sin cesar en todo el mundo. Los expertos estiman que los 80 millones de unidades textiles actuales aumentarán hasta alcanzar los 120 millones en el año 2030, pero a precios cada vez más económicos. Esto obliga a los fabricantes de textiles a adaptarse a las necesidades del mercado y a los fabricantes de equipos a desarrollar máquinas y sistemas cada vez más rápidos y productivos. Para ello, Festo, especialista mundial de soluciones en automatización, ha presentado en ITMA 2019 el programa básico ‘Estrellas de la técnica de automatización’ con más de 2.200 componentes fiables y económicos.

‘Estrellas de la técnica de automatización’

Los componentes estándar de la técnica de automatización de Festo se adaptan a las máquinas de hilado compacto y de hilado con anillo estándar, ya que son muy resistentes y trabajan impecablemente en espacios con mucho polvo procedente de los materiales fibrosos de los textiles, así como en los entornos tropicales calurosos y húmedos de los países productores del Sudeste Asiático.

Entre ellos, destacan los cilindros neumáticos DSNU (cilindros redondos), DSBC (cilindros normalizados) y ADN (cilindros compactos) con sistema de amortiguación autorregulable PPS, por su larga vida útil, así como las válvulas VUVS y terminales de válvulas VTUG. Además, el circuito de regulación neumático se completa con las unidades de mantenimiento flexibles y modulares de la serie MS y con los tubos flexibles y los racores correspondientes. Si se requiere una aproximación precisa a una posición determinada, el cilindro eléctrico EPCO representa la primera opción, ya que su puesta en servicio es tan sencilla como si de un cilindro neumático se tratara, gracias a la Optimised Motion Series.

Hasta 2.200 componentes de automatización en el programa básico

Entre las ‘Estrellas de la técnica de automatización’ se encuentran más de 2.200 componentes de todos los niveles de la cadena de control neumática y eléctrica, desde la preparación del aire comprimido hasta los accesorios como los tubos flexibles y los racores correspondientes, pasando por las válvulas y los cilindros: con el programa básico de Festo, los fabricantes de maquinaria textil llevan a cabo un 80% de todas las aplicaciones con la máxima rapidez, el mínimo esfuerzo y a un buen precio, incluso si hablamos de grandes cantidades.

Tiempos de ciclo más cortos

Con este enfoque de ingeniería concurrente, Festo ha logrado reducir en casi un 50% los tiempos de ciclo del DGST y del cilindro guiado DFM, que permite a las plantas fabricar el DFM en intervalos de un minuto, y que la línea de fabricación completamente automatizada de la válvula estándar VUVG suministre cada doce segundos una válvula previamente montada.

Los nuevos métodos de organización como la gestión de la fabricación y el montaje según los flujos de valor, así como la aplicación consecuente de los métodos de Operation Excellence (OPEX), como Lean Management o Six Sigma, reducen la distancia entre las diferentes estaciones de producción y reducen los plazos de producción. Esto contribuirá a que Festo aumente en los próximos años la eficacia y la productividad de los centros de producción, montaje y logística.

Las novedades

Entre las aplicaciones del programa básico de Festo, con entrega rápida (24h) en todo el mundo, destaca el mini carro DGDT que es muy compacto y el actuador con carro más pequeño del mercado. Asimismo, ofrece la máxima precisión, fuerza, dominio de los movimientos, vida útil y fiabilidad. Además, el cilindro compacto ligero ADN-S, fabricado prácticamente de una sola pieza, realiza micromovimientos en los espacios más reducidos.

Por su parte, los reguladores y filtros reguladores de la serie de unidades de mantenimiento MS2 han sido concebidos para su uso durante los procesos, tanto en la máquina como en aplicaciones de fin de brazo. Son ligeros y compactos y tienen una gran capacidad para albergar caudales de hasta 350 l/min.

La combinación de tubo flexible y racor PUN-H/QS se encarga de la alimentación fiable de aire comprimido en aplicaciones estándar, pero también en zonas húmedas y en contacto con alimentos.