Motores lineales tubulares

10 de abril de 2008

Accionamientos lineales tradicionales

De entre todos los movimientos que podemos encontrar en las máquinas de cualquier industria, un alto porcentaje consiste en desplazamientos rectilíneos. Los accionamientos lineales tradicionales más habituales se pueden dividir en dos grandes grupos: los basados en dinámica de fluidos y los basados en tecnología electromecánica.

Accionamientos basados en dinámica de fluidos

Los cilindros neumáticos o hidráulicos están muy extendidos en la industria debido a su bajo coste cuando se comparan con otras tecnologías para accionar fuerzas de la misma magnitud. No obstante, las posibilidades de posicionado de estos accionamientos se limitan habitualmente a los extremos de la carrera. Para detener el movimiento en posiciones intermedias determinadas se debe recurrir a técnicas que en general comprometen seriamente la velocidad del accionamiento, y en cualquier caso su repetibilidad es muy pobre. Los intentos para solventar este problema normalmente acaban encareciendo mucho el conjunto del accionamiento, con lo que suele perder su ventaja de coste.

No es sólo su posición lo que es difícil de controlar, sino también su velocidad. Aunque los reguladores manuales ayudan a prefijar una velocidad, ésta será, además de poco estable en el tiempo, necesariamente constante durante toda la carrera del cilindro. Si se desea, por ejemplo, compatibilizar una alta velocidad con paradas suaves al final del recorrido (como por ejemplo para abrir y cerrar compuertas), se deberán instalar dispositivos como amortiguadores, que además de encarecer la instalación requerirán de mantenimiento frecuente.

De todos modos, el principal inconveniente de esta tecnología son sus requerimientos a nivel de instalación. La máquina tiene dependencia absoluta de un suministro externo de fluido (red o compresor individual) y de sus fluctuaciones. Además su diseño requiere de múltiples componentes cuya instalación no siempre es fácil y rápida (filtros, manómetros, reguladores, electroválvulas, tubos, silenciadores, rácors...) y que incrementan las probabilidades de paro por avería.

Finalmente, estos accionamientos se suelen considerar “sucios”. La presencia de aceite en la red de fluido (incluso en la red neumática) puede ser inaceptable si hay algún riesgo de que acabe contaminando el producto, especialmente en sectores como alimentación o farmacéutico. Asimismo, este tipo de instalaciones genera también una alta polución acústica y es por tanto impensable en la mayoría de aplicaciones para entornos como el residencial, el comercial o el hospitalario.

Accionamientos electromecánicos clásicos

Las soluciones basadas en motor eléctrico permiten un control de todas las magnitudes importantes del movimiento (posición, velocidad, aceleración, fuerza) con tanta precisión como permita la tecnología escogida para el motor y su etapa de potencia o drive (AC, DC, brushless o paso a paso). El movimiento rotativo del motor es convertido a lineal por una transmisión mecánica, que simplificando se puede clasificar en algunos de los siguientes tipos:

· Husillo (baja velocidad, alta precisión, mucha fuerza)

· Correa (alta velocidad, precisión moderada, poca fuerza)

· Piñón cremallera (alta velocidad, precisión moderada, fuerza moderada)

La instalación de una máquina basada en estos accionamientos es mucho más simple. No se requiere ningún suministro exterior (aparte obviamente del eléctrico). Los componentes a instalar son el motor y su drive, en algunos casos un reductor (que puede venir integrado con el motor), y la unidad lineal (que en muchos casos el fabricante puede suministrar ya montada). El nivel sonoro producido es moderado.

Tecnología Direct Drive. Motores lineales

Los accionamientos electromecánicos clásicos presentan las ventajas asociadas a la gran controlabilidad del motor eléctrico, pero lamentablemente la mecánica instalada a continuación del eje del motor suele causar la pérdida parcial de algunas de sus prestaciones. Las unidades rápidas (correa, piñón-cremallera) habitualmente perjudican a la precisión y a la repetibilidad, y ofrecen unas fuerzas máximas limitadas. El husillo a bolas presenta un comportamiento mucho mejor en este sentido, pero la velocidad lineal resultante es muy inferior. Y cualquiera de estas unidades, sumada a la habitual presencia de un reductor, introduce unos inevitables juegos mecánicos que además aumentan con el tiempo. Finalmente, incluso siendo mucho mejores que los basados en fluidos, los accionamientos electromecánicos aún presentan niveles moderados de tiempo de instalación, necesidad de lubricación y rumorosidad acústica.

Todos estos inconvenientes prácticamente desaparecen con la tecnología direct drive. Este concepto se basa en la producción del movimiento deseado ya desde el mismo diseño del accionamiento, en vez de conseguirlo a base de conversiones mecánicas posteriores. Su aplicación a los accionamientos lineales dio luz a los llamados motores lineales, de entre los cuales los más extendidos son los del tipo síncrono.

Simplificando, un motor lineal síncrono consta de un forcer, o módulo donde se alojan los bobinados, y una guía imantada, compuesta de una sucesión de polos norte-sur. Los bobinados son excitados mediante un drive similar - y en muchos casos idéntico - a los usados para controlar motores brushless rotativos. La interacción electromagnética entre los bobinados del forcer y la guía es la responsable de generar el movimiento lineal, de forma análoga a como la interacción entre estator bobinado y rotor imantado provoca el giro en un motor brushless.

Las ventajas de esta tecnología son ampliamente conocidas: excelentes prestaciones dinámicas (velocidades y aceleraciones espectaculares), ya que gracias a su simplicidad se reducen las masas y rozamientos innecesarios; precisiones y repetibilidades del orden de magnitud de la micra, al no haber juegos mecánicos intermedios; y un funcionamiento muy silencioso.

La medida de la posición lineal se empezó realizando mediante reglas ópticas, si bien debido a su elevado precio y a su fragilidad ante polvo, líquidos, rayaduras, etc. han comenzado últimamente a ser reemplazadas por encoders lineales magnéticos del tipo Siko Magline, más económicos e inmunes a la mayoría de agentes ambientales.

Las dos topologías más habituales de motores lineales han sido hasta ahora:

- Planos (flat-bed). La guía imantada forma un prisma rectangular plano sobre el cual se desliza linealmente un forcer también plano. Esta topología es muy simple y está muy extendida, pero presenta un gran inconveniente: la atracción entre el cuerpo de bobinas y la guía imantada genera un vector de fuerza entre 7 y 15 veces superior a la propia fuerza lineal útil, pero perpendicular a ella, ofreciendo por tanto una importante resistencia al movimiento y una importante pérdida de eficiencia. El ratio prestaciones/peso de este accionamiento es pobre. Este problema ha sido parcialmente paliado por algunos fabricantes con la variante llamada slotless, basada en reducir la fuerza magnética del forcer, pero en contrapartida también se rebaja drásticamente la fuerza máxima lineal disponible.

- En U (U-channel). La guía imantada presenta un corte transversal en forma de “U” rectilínea, en cuyas paredes laterales se hallan simétricamente dispuestos los imanes, y entre las cuales se desplaza un forcer dispuesto verticalmente. La disposición bilateral de los imanes elimina el problema propio de los flat-bed, pero en cambio presentan otro problema: por construcción, el forcer se encuentra siempre confinado entre dos paredes y tiene serios problemas para refrigerarse. Esto relega a los motores U-channel a aplicaciones con fuerzas y ciclos de trabajo muy limitados. Además requieren el doble de imanes, lo que los encarece notablemente.

Nivel actual de implantación de los motores lineales en la industria

A pesar de su superioridad técnica indiscutible, en general los motores lineales no han conseguido hasta ahora sustituir a la mayoría de accionamientos lineales electromecánicos convencionales, salvo en sectores muy específicos. Los motivos han sido siempre básicamente económicos:

- Costes de adquisición. Su simplicidad constructiva no es en general tan alta como para compensar los costes de los imanes permanentes y de la realimentación de posición mediante encoders lineales, especialmente los ópticos (muy caros).

- Costes de instalación, que suele ser delicada al requerir de alineamientos muy precisos.

Todo esto los ha relegado típicamente a aplicaciones donde se requieren necesariamente sus altas prestaciones dinámicas o su precisión (microelectrónica, microbiología, máquina herramienta de alta velocidad, etc.)

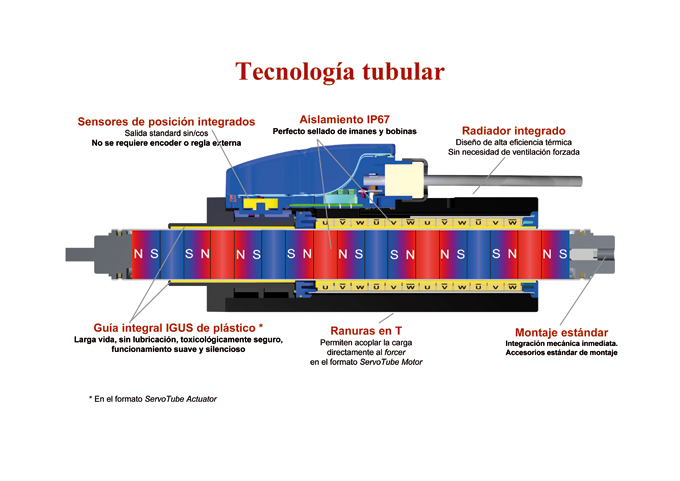

Motores lineales tubulares

Copley Controls Corp., multinacional americana del sector de motion control, fabrica desde hace algunos años una serie de motores lineales basados en una tecnología patentada, comenzada a desarrollar en la década de los 80 en el Reino Unido. El motor lineal tubular sigue siendo un motor lineal. Sin embargo su diseño constructivo aborda los problemas clásicos de este tipo de accionamiento desde el planteamiento de una simplicidad aún mayor.

En este caso, el forcer rodea totalmente a una guía imantada tubular, o barra. Esta geometría asegura, gracias a su simetría cilíndrica, un vector de fuerzas entre forcer y barra que presenta una resultante radial nula, con lo que se elimina el problema tradicional de los motores lineales planos, pero sin requerir el doble de imanes como en el caso de los U-channel. Además el campo magnético también se reparte uniformemente, lo que ayuda a una eficiencia óptima.

No es ésta la única ventaja de este diseño. La ventilación del forcer está intrínsecamente asegurada, al estar rodeado al 100 por cien por aire libre. De hecho se trata en cierto modo de un diseño inverso al del U-channel, en el cual el forcer se hallaba totalmente confinado entre dos paredes de imanes. Además, al quedar el campo magnético de la barra totalmente rodeado por el forcer, la distancia entre ambos deja de ser crítica, pudiendo estar separados por varias décimas de milímetro, mientras que los motores lineales planos o los U-channel sólo admiten separaciones muy inferiores, siendo por tanto menos tolerantes a errores de alineamiento durante el montaje.

Tras el éxito comercial de las familias ThrustTube y TT Micro, Copley Controls se planteó un nuevo reto: expandir la tecnología tubular más allá de los ámbitos donde tradicionalmente se había confinado al motor lineal, llegando hasta aplicaciones industriales convencionales. Para ello se debía acometer evidentemente una reducción notable de costes, incluso a costa de algunas de las prestaciones menos necesarias en dichas aplicaciones, como la precisión hasta la fracción de micra.

El resultado de este proceso de investigación y desarrollo por parte de Copley Controls fue el ServoTube, que a la innovadora tecnología del motor tubular añade conceptos apenas explorados hasta el momento:

- Encoder lineal magnético integrado y de bajo coste. Como sensor se utilizan económicos sensores Hall ubicados dentro del forcer, que van detectando el paso alternativo de los polos magnéticos de la barra. La resolución de este sistema está limitada a la decena o veintena de micras, que suele ser más que suficiente para la gran mayoría de aplicaciones industriales. De esta forma, sin sacrificar prestaciones esenciales desaparece uno de los factores clave que encarecían los motores lineales y dificultaban su montaje.

- Aparte del formato clásico de motor lineal (versiones STB, XTB, XTR: forcer móvil, barra inmóvil), ServoTube está disponible también en formato actuador (versión STA: forcer inmóvil, barra móvil), orientado a facilitar la sustitución inmediata de cilindros neumáticos. De hecho este actuador es DIN-compatible con la mayoría de accesorios tradicionales de la neumática. Además, a diferencia del vástago de un cilindro, la barra de un STA puede girar libremente alrededor de su eje, lo cual puede ser muy útil en aplicaciones de atornillado, roscado o en robótica de manipulación, que sólo requerirán añadir un pequeño motor rotativo en un extremo de la barraº.

- Clase de aislamiento IP67. Puede llegar a trabajar hasta sumergido. Por tanto, soporta sin problemas el lavado bajo chorro de agua típico en maquinaria del sector alimentación.

- Sin lubricación ni mantenimiento periódico. En el formato motor no existe contacto de ningún tipo entre barra y forcer, siendo éste guiado por medios externos. En el formato actuador el forcer guía la barra mediante un casquillo polimérico de muy baja fricción que no requiere lubricación. La ausencia de cualquier tipo de aceites le abre la puerta de par en par a sectores como la alimentación, el farmacéutico o salas limpias en general.

- El servodrive no es propietario. Aunque Copley Controls propone sus propios drives (Xenus, Accelnet), el ServoTube se puede controlar desde drives para motores brushless de otras marcas, como por ejemplo la gama Compax3 de Parker Hannifin.

Una solución a medida

Los motores lineales tubulares, y en particular los del tipo ServoTube, comercializados en España por la empresa Mecánica Moderna, representan un punto de incursión de la tecnología más pura de accionamiento lineal en ámbitos donde la neumática se quedaba corta en prestaciones y controlabilidad, donde los accionamientos electromecánicos clásicos resultaban lentos, ruidosos o poco precisos, y donde los motores lineales convencionales resultaban excesivamente caros y difíciles de instalar, así como en todas aquellas aplicaciones donde los requisitos de higiene, aislamiento, contaminación acústica o bajo mantenimiento son elevados.

Por otro lado, para aquellas aplicaciones que requieran repetibilidades del orden de la micra, como típicamente el trabajo del metal con maquinaria CNC, la familia ThrustTube sigue presentando las ventajas propias de los motores lineales tubulares, si bien en este caso se requiere instalar un encoder lineal para conseguir la resolución adecuada.

La expansión comercial de esta tecnología comenzó hace ya unos años en EE.UU. y desde el año 2006 existen numerosos fabricantes europeos de maquinaria que la integran en su producción seriada. Los ámbitos de mayor éxito han sido especialmente aplicaciones para envasado, manipulación de alimentos y pick & place, que suelen requerir control de posición o frecuentes cambios de formato, y en las que en general se ha optado no por una simple sustitución de otras tecnologías, sino por un proceso de rediseño de subconjuntos o incluso de la máquina entera, al pasar a ser rentable su automatización total.