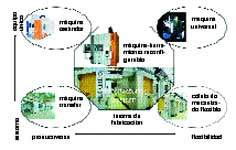

En la EMO se presentaron ejemplos de máquinas-herramienta variables

La máquina del futuro podrá atender necesidades muy diferentes

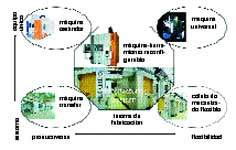

La configuración modular de las máquinas-herramienta promete un gran número de ventajas: por un lado, las máquinas pueden diseñarse para el acabado incluso de piezas complejas y, por otro lado, los conceptos se han vuelto tan versátiles que permiten que una máquina pueda reconfigurarse para desarrollar nuevas tareas cuando se intercambian los módulos. En las conferencias basadas en “modularización” en el simposio que tuvo lugar en la EMO se presentaron algunos ejemplos de estas máquinas -herramienta variables a partir de tres proyectos de investigación orientados a la práctica.

Dominic Deutges de Monforts: "Queremos hacer posible el mecanizado completo de componentes axisimétricos. Esto acorta la cadena de proceso, ahorra tiempos y mejora la precisión de componentes fabricados”

Markus Stanik de Ex-Cell-O: "Lo importante es que también haya flexibilidad en los procesos y la tecnología, no sólo en la máquina. Esto significa que las modificaciones tecnológicas son también posibles, por ejemplo, la sustitución de un método de fabricación por otro”.

En el simposio “Máquinas-herramienta de altas prestaciones para la producción de mañana”, organizado por el Ministerio Federal de Educación e Investigación y la asociación alemana de máquina-herramienta, VDW, se dio a conocer una serie de proyectos promovidos por BMBF. Se presentó un campo temático bajo el titulo “Modularización” que recogió los tres proyectos titulados LoeWe, Meteor y KombiMasch supervisados por la división de Tecnologías de Producción y Fabricación (PFT) del centro de investigación de Karlsruhe PTKA. Estos proyectos habían investigado las máquinas-herramienta modulares y estandarizado interfaces durante los últimos 18 meses.

Se aseguraba el carácter práctico de la jornada gracias a la participación de compañías que incorporaron los resultados directamente en sus productos después de aportar su “know-how” a cada proyecto.

Estos tres proyectos han partido hacia direcciones diferentes para alcanzar la configuración flexible de las máquinas-herramienta. De esta forma, las diversas tecnologías para el mecanizado, garantía de calidad, y documentación permiten la integración en una sólo máquina como se requiere, una flexibilidad que conducirá en última instancia, a reducciones en los costes del ciclo de vida.

Torneado, fresado y mecanizado láser completos en una sola máquina

El desarrollo del proyecto interdisciplinario KombiMasch es una máquina-herramienta combinada que facilita más de un método de mecanizado. Debería dominar el torneado y fresado blando convencional, así como el endurecimiento y recubrimiento por láser y el torneado duro. Dominic Deutges, responsable de diseño de A. Monforts en Mönchengladbach, coordina este proyecto. Las ventajas de estas máquinas las adelantó: “Queremos hacer posible un mecanizado completo de componentes axisimétricos. Esto acorta la cadena de proceso, ahorra tiempos de tooling y aumenta la precisión de los componentes fabricados”.

Las máquinas-herramienta disponibles en el mercado están, en su mayoría, especializadas en un solo método de fabricación. Sin embargo, los clientes están demandando una mayor diversidad de componentes más complejos, por lo que las compañías fabricantes en su mayor parte, no tienen otra opción que proporcionar variantes de máquinas –herramienta, con las altas inversiones y costes de mantenimiento que conllevan. Los componentes se envían desde una estación de mecanizado a la siguiente e incluso quizá a instalaciones externas para tratamientos especiales como el endurecimiento. Los decrecientes trabajos de menor dimensión a menudo significan que estas máquinas caras no estén operando en su total capacidad. Las inversiones en varias máquinas, el trabajo logístico extensivo y los múltiples procesos de tooling perjudican la eficiencia económica.

Métodos de mecanizado combinables por el usuario

KombiMasch tiene como objetivo el desarrollo de una máquina que se puede construir para necesidades individuales desde un kit de construcción de módulos estandarizados. Esto necesita partners competitivos del campo de la fabricación de máquinas, tecnologías de láser, tecnologías de sensores, desarrollo de CAD/CAM, y tecnologías de aplicaciones y procesos. Juntos trabajan en la integración de unidades de mecanizado individuales que pueden juntarse para la completa mecanización de productos específicos.

La conclusión de los proyectos KombiMasch mostrará un centro de mecanizado basado en un torno que también puede taladrar y fresar y permite endurecimiento y revestimiento mediante láser de piezas pesadas.

Una máquina-herramienta reconfigurable es una máquina-herramienta de aplicación universal que, a la vez, puede ser optimizada para distintas operaciones. Puede usarse tanto como máquina independiente y como máquina de propósito específico de forma similar a los ágiles sistemas de fabricación.

El proyecto Meteor unifica las ventajas de máquinas de serie y universales

Los institutos y compañías que participan en el proyecto Meteor trabajan en una “máquina-herramienta reconfigurables orientada a la multitecnología”. Es decir, quieren combinar las ventajas de las actuales máquinas universales y los puntos fuertes de las máquinas de serie, y ser considerablemente más económicas en toda su vida de servicio. A pesar de que las máquinas universales pueden utilizarse para diferentes aplicaciones, son productos caros porque integran tecnologías y opciones de mecanizado independientemente de si son necesarios o no.

Ex-Cell-O trabaja en una máquina-herramienta reconfigurable que está sometida a constantes desarrollos.

En contaste, las máquinas de serie a menudo cuestan menos pero están diseñadas para aplicaciones específicas. Teniendo en cuanta que los ciclos de vida son cada vez más cortos estas máquinas siempre han sido los primeros candidatos para su eliminación progresiva: es muy raro que merezca la pena dedicar el tiempo y el coste necesarios para modificarlas para producir nuevas piezas.

Por supuesto existen posibles soluciones para el diseño flexible de máquinas- herramienta, tal y como Markus Stanik, jefe de diseño de máquina especial en Ex-Cell-O en Eislingen y coordinador del proyecto Meteor, explicó: “Esas soluciones están restringidas sólo a aspectos parciales, por ejemplo portaherramientas y pinzas flexibles, capacidad de cambios rápidos de herramientas, y adaptaciones rápidas a programas NC. Para Meteor hemos escogido un desarrollo interdisciplinar que tiene en cuenta todos los aspectos de reconfiguración y debiera culminar en un nivel óptimo global. Lo que es importante es que también hay procesos y tecnologías flexibles, no sólo flexibilidad en las máquinas. Esto significa que las modificaciones en la tecnología también son posibles, por ejemplo, la sustitución de un método de fabricación por otro”.

“Plug & produce” principio para el retooling rápido y de bajo coste

La máquina herramienta reconfigurable está siguiendo la siguiente trayectoria para satisfacer estos requerimientos: al igual que en una máquina de serie, los usuarios deberían hacerse sólo con la configuración de máquina que necesitan para sus necesidades reales de producción. Pero esta máquina reconfigurable conserva su flexibilidad: el diseño básico de la máquina incorpora interfaces que permiten reajustes a otro tipo de producción en cualquier momento. Esto se puede realizar en un tiempo muy reducido, directamente en el taller y sin necesidad de grandes modificaciones que pueden obligar incluso a devolver la máquina al fabricante. Como resultado, los usuarios al comprar la versión básica no tienen que invertir ningún dinero en la flexibilidad de futuro. El gran número de módulos de reconfiguraciones disponibles les aseguran sin embargo, una necesidad de flexibilidad para próximas tareas.

El concepto básico de la máquina-herramienta reconfigurable debería integrar todos los módulos de tecnología importantes. Estos incluyen el torneado suave y duro, rectificado, endurecimiento por láser, soldadura, desbastado, limpieza, secado, horneado y elementos de comprobación de calidad.

Proyecto de investigación LoeWe, más transparencia respetando los costes del ciclo de vida

Un punto débil asociado con las máquinas herramienta actuales afecta al cálculo de costes y a la eficacia económica durante toda la vida útil. En muchos casos, sólo se consideran los precios de compra: las propiedades técnicas de la máquina no son determinados en detalle, e incluso el estado de los componentes y su mantenimiento y reparación no están incluidos en los cálculos de la eficacia económica. Hasta el momento, esos cálculos podrían aportar a los usuarios costes operativos transparentes ya desde la etapa de concesión.

Michael Kirchhoff, jefe de desarrollo en Gildemeister Drehmaschinen en Bielefeld, está coordinando el proyecto de investigación LoeWe. Explicó: “Nuestros clientes y nosotros reconocemos que cada vez más, una máquina-herramienta debe terminar todo su ciclo de vida. Sus componentes no son infinitamente utilizables, y hay medidas de mantenimiento, etc. Esto da lugar a la pregunta sobre qué cuánto cuesta una maquina-herramienta realmente en un periodo de cinco a diez años”.

Este es precisamente el punto de partida del proyecto LoeWe. Aunque en general el objetivo es reducir los costes del ciclo de vida de una máquina-herramienta mediante la adaptación del diseño modular de la máquina a nuevas tareas de fabricación, en detalle la máquina-herramienta modular y adaptativa debería proveer también información del estatus de la máquina y sus componentes para el sistema de monitorización del ciclo de vida.

El corte y endurecimiento por láser complementa el corte en el desarrollo de KombiMasch.

Sensores y actuadores para optimizar un mantenimiento y reparación predictivos

Las compañías e institutos que participan en este proyecto están trabajando en un monitor de ciclo de vida que se fabrica con un sensor integrado y componentes inteligentes. Este monitor pretende maximizar la utilización del funcionamiento de la máquina-herramienta para salvaguardar su disponibilidad y para representar los actuales costes de operación en todo momento. Esto requiere estrategias y sistemas de hardware y software que puedan detectar, procesar y almacenar propiedades de eficiencia de costes relativas al ciclo de vida. Además, el proyecto se dirige a desarrollar un sistema de software que pueda calcular y extrapolar los costes referentes al ciclo de vida durante el desarrollo, realización, utilización, mantenimiento y disposición de máquinas-herramienta. Esto permite determinar y predecir la eficiencia de las máquinas-herramienta adaptativas a lo largo de todo el ciclo de vida, proporcionando, por ejemplo, a los usuarios de máquinas unos costes reales de operación transparentes cuando compran la máquina.

Proyectos en el campo de la modularización y compañías participantes:

KombiMasch

• A. Monforts GmbH & Co, Mönchengladbach

• Precitec Optronik GmbH, Rodgau

• Fraunhofer Institut für Produktionstechnologie (IPT), Aachen

• Laserline Ges. f. Entwicklung u. Vertrieb von Diodenlasern mbH, Mülheim-Kärlich

• Exapt Systemtechnik GmbH, Aachen

• Sempell AG, Korschenbroich

Meteor

• Ex-Cell-O GmbH, Eislingen

• Schuster Präzision Werkzeug-Maschinenbau GmbH, Denklingen

• Mapal Fabrik für Präzisionswerkzeuge Dr. Kress KG, Aalen

• Ott-Jakob GmbH & Co. Spanntechnik KG, Lengenwang

• Gesellschaft für Fertigungstechnik und Entwicklung e. V., Schmalkalden

• Technische Universität Darmstadt – PTW, Darmstadt

• Diamant-Gesellschaft Tesch GmbH, Ludwigsburg

• Felsomat GmbH & Co. KG, Königsbach-Stein

• Blum-Novotest GmbH, Ravensburg

• Röhm GmbH, Sontheim

LoeWe

• Gildemeister Drehmaschinen GmbH, Bielefeld

• Universität Hannover (IFW), Garbsen

• Siemens AG, Erlangen

• A. Mannesmann Maschinenfabrik GmbH & Co. KG, Remscheid

• Ingenieurbüro Dr. Noske, Bielefeld

• Berg & Co. GmbH, Bielefeld

• Artis Gesellschaft für angewandte Messtechnik mbH, Bispingen-Behringen

• Franz Kessler GmbH, Bad Buchau

Empresas o entidades relacionadas

Siemens, S.A. - Smart Infrastructure