Nuevos estándares para la productividad en las industrias de procesos

Festo suma décadas de experiencia en la automatización industrial, experiencia que se aplica también con éxito en las industrias de procesos. La automatización integrada en combinación con la experiencia en soluciones y una orientación global, garantiza a los clientes Festo unas ventajas competitivas en sus mercados permitiéndoles así aumentar su productividad, reducir sus costes de ciclo de vida y mejorar la gestión de operaciones en sus plantas.

“Las soluciones de automatización Festo reducen considerablemente los costes de capital, instalación y operativos y, por consiguiente, los costes de ciclo de vida (LCC) de las plantas de producción. Ahorros de hasta un 40% en los costes de automatización convencionales son posibles en algunos casos”, explica Eckhard Roos, responsable de la Gestión de Procesos de Automatización Festo. Cambiando el diseño de componentes y sistemas, los usuarios pueden prolongar la vida útil de las instalaciones de producción y reducir considerablemente el número de artículos defectuosos. Esto reduce los costes del ciclo de vida de las instalaciones de producción y al mismo tiempo aumenta la productividad. El resultado final para el usuario es el aumento de la competitividad en sus mercados globales.

Para los ingenieros Festo, el conocimiento de los procesos del cliente es esencial. Entender la tecnología de producción forma parte de ello. Es precisamente este conocimiento que permite a los ingenieros de procesos desarrollar unas soluciones óptimas junto con el cliente y aplicarlas comenzando desde la fase de ingeniería básica pasando por todas las fases posteriores, en todos los lugares de producción del cliente a nivel mundial, a través de una red global de ingeniería, producción y servicios.

Automatización sistemática ...

La ingeniería básica sienta las bases para la automatización óptima de un sistema a través de la estandarización. Además de ofrecer ventajas a la hora de adquirir los componentes del sistema, la estandarización simplifica los suministros globales. También conviene durante la fase de funcionamiento, ya que los sistemas de automatización de procesos pueden permanecer operacionales hasta 25 años —mucho más tiempo que los sistemas de automatización de fábricas—. Al igual que el ahorro en el stock de piezas de recambio y en los requisitos de formación, la estandarización también facilita la validación de la tecnología de sistema. “Pueden lograrse más ventajas extendiendo este concepto desde el sistema a toda la planta” continúa Roos.

Un ejemplo de éxito de estandarización es B. Braun Melsungen AG, la planta de fabricación más moderna de Europa para soluciones de infusión. Gracias a un exhaustivo análisis de los requisitos de la tecnología de automatización por expertos Festo y B. Braun, toda la cadena de valor se beneficia enormemente de los componentes de automatización estandarizados. Esto permitió a la compañía farmacéutica incrementar significativamente la disponibilidad del sistema, logrando una reducción sustancial en los costes de mantenimiento y sustitución de los componentes.

... a lo largo de toda la cadena de valor

El mayor número de máquinas y sistemas a lo largo de la cadena de valor, desde los sistemas de mezcla a través de las máquinas de llenado, esterilizadores, máquinas de inspección y envasadoras, debían estar equipadas con los mismos o similares productos y soluciones de automatización. Las ventajas de ello eran obvias: menor stock de piezas de recambio, menor complejidad en los trabajos de mantenimiento y, la ventaja más grande de todas, el poder tratar con mismo interlocutor de automatización. Este último factor aceleró los procesos de pedido y, debido a las grandes cantidades implicadas, generó economías de escala reduciendo así los costes de compra.

No obstante, la ingeniería básica permite una mirada crítica más allá de la tecnología de automatización. “La optimización de los componentes y cómo están conectados mecánicamente tiene beneficios, en particular para los sistemas multiusos, por ejemplo reduciendo el número de productos finales perdidos en procesos de lavado o limpieza”, explica Roos. Un ejemplo de ello es un sistema de distribución diseñado por Festo para su uso en la producción de artículos de aseo.

Solución completa a un problema

La red compleja de tuberías y racores utilizada en la producción de artículos de aseo lleva a considerables pérdidas de productos al cambiar la producción de un artículo a otro. La respuesta fue una solución completa de Festo. Décadas de experiencia en ingeniería ayudaron a resolver el problema del cliente y aumentar permanentemente la productividad de la planta durante todo el ciclo de vida del producto.

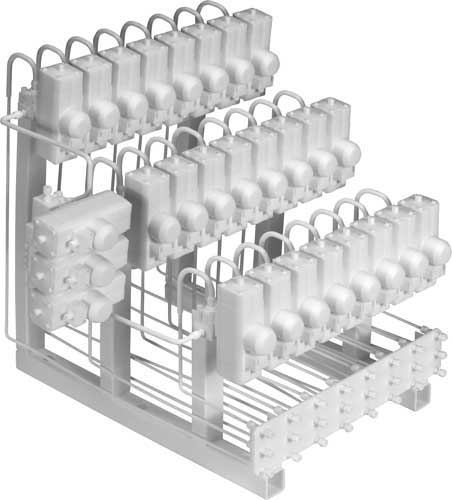

La solución fue un nuevo y compacto bloque distribuidor de válvula de bola para más de 20 depósitos utilizados para almacenar varias fragancias. Para poder realizarlo de forma rápida y precisa, en primer lugar se fabricó y acordó con el cliente un modelo CAD 3D. Para estar seguros, Festo también fabricó un modelo de prototipo rápido a escala 1:5 antes de finalizar el diseño. Esto permitió realizar algunos ajustes finales del proyecto en consulta con el cliente.

Mayor eficiencia

El tema de ‘eficiencia’ está ganando cada vez más un mayor impulso entre los operadores de planta, ya sea en la planificación de los procesos, adquisiciones, construcción y puesta en marcha o en el uso de la energía y otros recursos.

Esto no significa necesariamente invertir en nuevas plantas; las plantas existentes y cómo están interconectadas pueden ofrecer un enorme potencial de ahorro. Ejemplos de ello son las bombas en plantas de tratamiento de aguas residuales o los costes de personal para la inspección de las cuencas de retención de agua de lluvia. La tecnología de automatización moderna puede acabar también con la necesidad de inversión en la infraestructura eléctrica de las redes de alimentación.

Ahorro en la instalación eléctrica

Hasta ahora, los actuadores eléctricos fueron la primera opción para las plantas de tratamiento de agua en Rusia –para abrir y cerrar las entradas y salidas de los filtros de lecho arenoso o en estaciones de bombeo–. En San Petersburgo, el uso de sólo actuadores eléctricos habría significado una potencia instalada de 75 kW. La planta no podría suministrar tal potencia sin ampliar la infraestructura eléctrica.

Un sistema neumático con actuadores DAPS, incluyendo dos compresores de aire, requiere una potencia instalada de sólo 10 kW. Simplemente sustituyendo los actuadores eléctricos por 120 actuadores neumáticos, el operador de las plantas de tratamiento de agua de San Petersburgo fue capaz de ahorrar al menos 65.000 euros adicionales que de lo contrario habría tenido que gastarse en el suministro eléctrico.

Datos de producción = información

El objetivo de evitar interrupciones en el proceso de producción debido a fallos está justo en el primer lugar de las listas de requerimientos de muchos usuarios. Combinar los productos de automatización con las funciones de diagnóstico para la evaluación de datos forma la base para ello y facilita además una programación de mantenimiento avanzada. No obstante, los diagnósticos no se limitan únicamente al control de la solución de automatización Festo.

De hecho, las evaluaciones específicas de datos pueden proporcionar información sobre fallos en el sistema completo. “Esto es otra de las maneras con la que puede aumentarse la disponibilidad del sistema”, dice Roos. Estos datos pueden ser consultados y utilizados en la red del sistema local, en la intranet o incluso a nivel mundial vía los navegadores web.

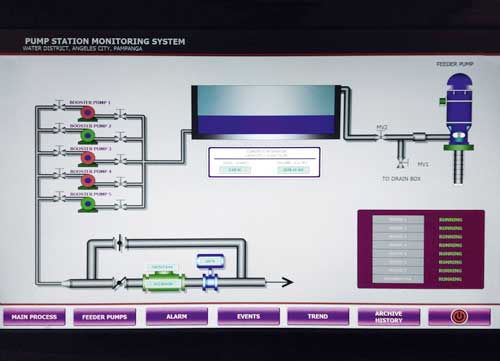

Resumen del abastecimiento de agua en tiempo real

Tómese como ejemplo las Filipinas, donde una solución de automatización Festo ha aumentado la productividad del suministro de agua para la ciudad de Ángeles. El corazón tecnológico del sistema es la comunicación en tiempo real entre las bombas de suministro y distribución y el centro de control de proceso vía WLAN. Festo fue responsable de todo el proyecto, desde el desarrollo hasta la adquisición, instalación y puesta en marcha.

Hoy en día, toda la información clave se introduce en el centro de control de proceso las 24 horas del día y ofrece un cuadro preciso del suministro de agua en tiempo real. El director de la planta puede ver el estado del sistema de un vistazo en la pantalla y así tomar medidas si fuese necesario, aunque un sistema de control completamente automático significa que esto sólo será necesario en casos excepcionales.