Objetivos cumplidos con la automatización en la fábrica de Lugo

CAPSA integra fabricación y logística ganando espacio y agilidad con Swisslog

CAPSA Food, la empresa de productos lácteos con reconocidas marcas en el mercado español, ha apoyado su crecimiento en la calidad e innovación en procesos y logística. Un ejemplo es el proyecto de automatización llevado a cabo por Swisslog en su fábrica de Lugo, donde debía hacer frente a un incremento de la demanda en una nave al límite. Años después, podemos ver que tomaron la buena decisión al automatizar y reorganizar la logística interna con Powerstore como motor para seguir creciendo en la misma nave, pero ahora con mayor capacidad y agilidad en sus procesos.

Para los consumidores españoles, Corporación Alimentaria Peñasanta, CAPSA Food, la empresa con sede en Granda (Asturias) con marcas tan reconocidas como Central Lechera Asturiana, Larsa o ATO, es una de las preferidas en su cesta de la compra, incluida la online. Esto ha quedado bien patente en el informe “E-commerce en Gran Consumo”, realizado por AECOC Shopperview y Netquest con datos del seguimiento de la actividad en internet de 10.000 usuarios españoles durante año y medio.

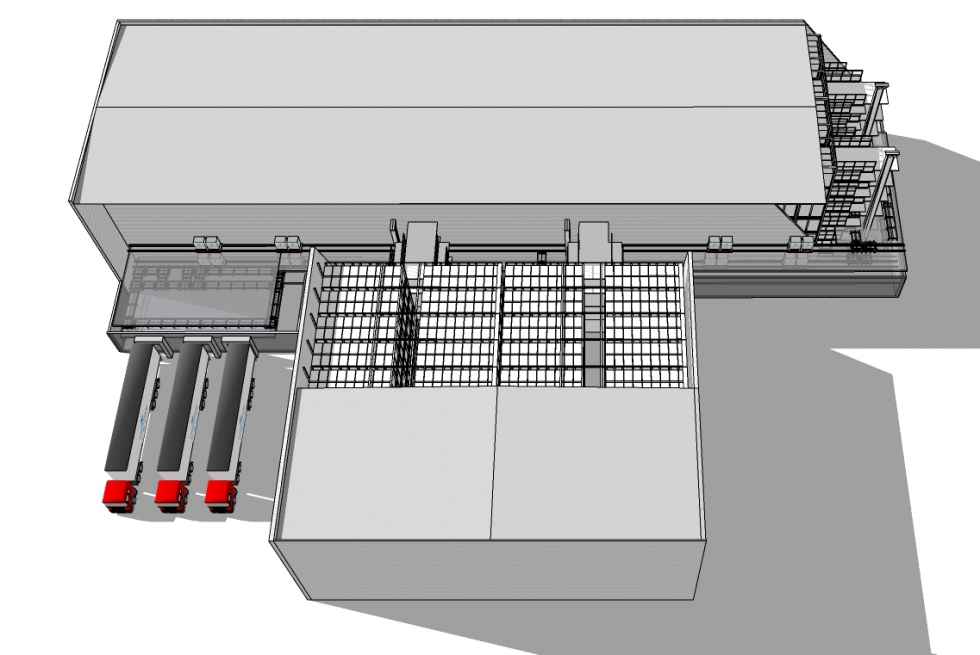

CAPSA dio un fuerte impulso a la planta de Outeiro de Rei (Lugo) con la automatización del almacén de fabricación. La solución elegida Powerstore de Swisslog ha demostrado la efectividad de la automatización en una nave al límite y crecimiento de la demanda, con un proyecto integrador entre fabricación y logística.

Entre los resultados, además de constatar que si bien Amazon es el gran supermercado online con el 42% de los pedidos, los consumidores españoles prefieren comprar productos alimenticios en los supermercados tradicionales. Y en el sector alimentación destaca Central Lechera Asturiana como la marca con mayor presencia en la cesta online de los consumidores.

En 2018, el año de su 50 aniversario obtuvo el EFQM Oro 500+, el máximo reconocimiento a la excelencia empresarial, las cifras de su memoria anual nos hablan de una facturación de 738M€, con un beneficio neto de 22,83 M€ y la recogida de 928 millones de litros de leche, que son procesados en siete factorías situadas en cinco Comunidades Autónomas españolas por 1.163 empleados.

La planta de Lugo recibe un fuerte impulso

Entre las dos plantas productivas de Galicia, se encuentra la de Outeiro de Rei (Lugo) a la que CAPSA decidió darle un fuerte impulso entre 2001 y 2006, realizando inversiones hasta convertirla en la segunda planta más importante del grupo para procesado de leche líquida y en polvo, detrás de la central de Granda, situada en las inmediaciones de Oviedo.

En el almacén automático de alta densidad la empresa ha ganado un 80% de espacio y gestiona 9.000 ubicaciones de palé con configuraciones flexibles con la ayuda del Swisslog shuttle que alcanza un rendimiento de 360 palés/hora.

Para ello, realizó un estudio en el que se analizaron las dificultades a las que se enfrentaba la planta aplicando para su resolución distintas herramientas y métodos nuevos, que como se puede comprobar años más tarde las decisiones tomadas fueron las correctas.

Años después, en CAPSA Lugo son palpables los efectos de su correcta decisión inicial, ya que le ha permitido no solo resolver la falta de espacio, sino hacer crecer su negocio. La clave se encuentra en la solución Power Store que le implantó Swisslog para automatizar el almacén de la fábrica.

Espacio limitado y demanda creciente

Desde el almacén de CAPSA en Outeiro de Rei en Lugo se da servicio directo a los clientes de su área de influencia, tanto de los productos fabricados en la propia planta como de aquellos procedentes de las otras plantas que el grupo posee en España. El crecimiento de la demanda planteaba la necesidad de ampliar la capacidad del almacén pero debía olvidarse de una ampliación espacial.

La parcela en la que se ubica la planta (fábrica y almacén) ya había alcanzado su límite de edificabilidad y no existía la posibilidad de su ampliación hacia terrenos colindantes. Así, la solución se debía encontrar en los 3.500 m2 de superficie del almacén convencional, dotado de estanterías de simple profundidad, con capacidad para unas 5.000 ubicaciones de palé operadas con carretillas elevadoras.

La altura máxima de la nave es de 12 m pero presentaba desniveles e irregularidades en la volumetría de los edificios, a lo que se añadía que los muelles y playas de recepción y expedición de las mercancías eran muy reducidos. Sin embargo, existía la ventaja de que en el almacén únicamente se manejaba un único tipo de carga, europalés con una altura de 1.750 mm y 800 k de peso.

Un almacén automático de alta densidad resuelve el problema

La cuestión era que en esta superficie limitada CAPSA necesitaba absorber urgentemente el crecimiento previsto por la actividad del grupo, con incrementos de volúmenes de unidades, aumento de referencias, etc.

La propuesta para resolver estos retos se configuró en una solución basada en cuatro módulos shuttle para palés, el Powerstore de Swisslog, con elevadores de entrada y salida en cada módulo, capaces de alcanzar un rendimiento total de unos 360 palés/hora.

La capacidad de almacenamiento de alta densidad Powerstore alcanzaba a 9.000 ubicaciones de palé con configuraciones flexibles, canales entre cuatro y ocho fondos y alturas entre los cinco y seis niveles de almacenamiento. Un diseño que permitió una adaptación perfecta a las irregularidades de volumetría del edificio.

Además, se realizó una conexión directa con el paletizador de producción con el fin de evitar tocar varias veces la unidad de carga o interponer pasos intermedios sin aportar valor al cliente final. Un aspecto que se potenció también con una entrada directa en los muelles para el producto procedente de otras plantas.

Otro aspecto remarcable de un diseño altamente eficiente se observa en el sistema de transporte automático entre los bloques de almacenamiento, que conecta además todas las áreas operativas según la definición de CAPSA. Todo ello a distintas alturas, desde nivel de suelo, a 3 m y 5 m de alto, facilitando una interconexión que evita transportes innecesarios a los operarios.

Finalmente, llegamos al área de los muelles de recepción y salida de mercancía donde se implementó un sistema de carga automática para camiones con el fin de reducir el tiempo de carga ya que el número de muelles disponible también era limitado. Todo ello, se gestionó mediante un SGA, Sistema de Gestión de Almacén que permite un control y gestión remota, definiendo unos KPIs que ayudaron a realizar una operativa más sencilla.

Objetivos cumplidos en una nave preparada para crecer

La instalación ha supuesto unos resultados muy positivos para CAPSA. En primer lugar, se consiguió un notable aumento de la capacidad de almacenamiento, ya que con Powerstore se alcanzó un 80% más de ubicaciones para almacenar productos terminados y listos para su entrega al cliente final.

Otro aspecto primordial para una empresa de alimentación, es la trazabilidad total de todos los productos manipulados, tanto de los producidos en la misma planta de fabricación a expedición; como de los recibidos de otras plantas del grupo, pudiendo certificar en todo momento una seguridad alimenticia de todos los productos.

Con la solución implementada, CAPSA logró además una gran sencillez operativa, gracias al SGA, Sistema de Gestión del Almacén integrado con todas las áreas operativas: de recepción a producción, almacenaje, picking, etc. Con ello se ha logrado realizar pedidos sin errores, aumentando así el nivel de servicio del cliente.

Finalmente, subrayar que también apostaron por maquinaria con bajos costes energéticos, obteniendo también una gran flexibilidad para afrontar los aumentos que se han sucedido con los años en la productividad de la fábrica. Sin olvidar el retorno de inversión, ya que en cinco años los ahorros alcanzados han logrado compensar la inversión, logrando con la automatización hacer crecer el negocio en una nave donde la solución anterior ya no lo permitía.

El modelo de cooperativa de Corporación Peña Santa, SA, CAPSA Food, que nació hace más de 50 años para favorecer la economía de los ganaderos, se ha convertido en una empresa guiada por los valores de la transparencia y la calidad avalada por sellos como EFQM (European Foundation Quality Management) que ha ido renovando periódicamente desde 2012, cuando fue la primera empresa alimentaria en obtenerlo.

Con siete plantas productivas en España, el proyecto de Swisslog supuso la instalación de Powerstore con

- 4 Módulos – 5/6 niveles

- 9.000 ubicaciones de palés

- Rendimiento máximo: 360 palés/hora

- 22 satélites con 22 lanzaderas de shuttle

- Bucle de cabecera

- 4 ascensores verticales

- Transportadores de palés de rodillos