Carburos Metálicos da respuesta a las exigencias de la industria en gases industriales aplicados a la tecnología láser de corte y soldadura

Product Manager – Metales Carburos Metálicos, S.A.

15/10/2003

Dentro del sector del metal las aplicaciones más importantes son las de corte y soldadura. En la actualidad en España se contabilizan cerca de 600 instalaciones láser en estas aplicaciones que están consumiendo gases industriales.

En el último año se han puesto en marcha en España más de cien instalaciones láser para aplicaciones de corte y soldadura. El auge de esta tecnología se centra en la amplia gama de materiales que puede procesar y en las ventajas que aportan al usuario. En el corte con láser, los principales beneficios proceden de la rapidez en el corte, su precisión, flexibilidad de operación y gran calidad de acabado. Por otra parte, las virtudes de la soldadura con láser son la rapidez en la soldadura, minimización de la zona afectada térmicamente, resistencia y facilidad para automatizarla.

Según el tipo de láser y su aplicación podemos encontrar hasta tres puntos de aplicación de gases industriales: el resonador, el camino óptico y el punto de trabajo.

Gases en el resonador

Los principales gases implicados en la generación de un haz láser en un resonador de CO2 son el helio, el nitrógeno y el dióxido de carbono.

El dióxido de carbono es el responsable de la emisión láser, ya que el haz se genera por la transición entre dos de sus estados de oscilación molecular. El nitrógeno transfiere energía a la molécula de dióxido de carbono, ya que la probabilidad que la fuente de energía del láser excite directamente la molécula de dióxido de carbono es muy pequeña. Por otro lado, el helio ayuda a desexcitar las moléculas de dióxido de carbono.

Dependiendo del fabricante del resonador, el suministro de gases al resonador se puede hacer por separado o mediante botellas con la mezcla ya preparada. Carburos Metálicos dispone de gases de alta pureza, CO2 C-45 (99,995% de pureza), He C-50 (99,999 %) y N2 C-50 (99,999%) para el primero de los casos y un amplio rango de mezclas, agrupadas en la línea Lasergas. Destacan por su importancia en los láseres de corte y soldadura el Lasergas-10 y el Lasergas-slab. Carburos Metálicos garantiza el grado de pureza requerido y un control preciso de las impurezas, de máxima importancia para la vida del resonador y su correcto funcionamiento.

El suministro se realiza en todos los casos a partir de botellas de gas comprimido a 200 bar.

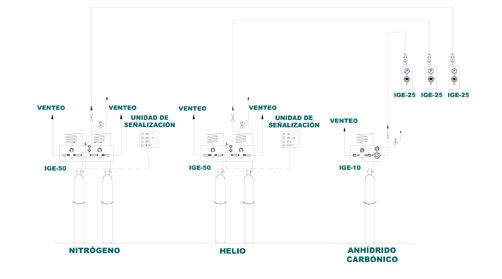

Instalación de gases para resonador de un láser sin mezclador

Gases en el camino óptico

Para ello se utiliza nitrógeno con un nivel de humedad inferior a 3 ppm, que con una ligera sobrepresión en el recorrido del láser lo protege de cualquier contaminación externa.

Gases de asistencia o de aporte

Para el corte, los gases más utilizados son nitrógeno y oxígeno. El Nitrógeno seco (humedad < 15 vpm) es el gas más utilizado en el corte de aceros inoxidables, aluminio y titanio. Mientras que el oxígeno seco (humedad < 15 vpm) es utilizado en el corte de aceros al carbono. Carburos Metálicos dispone para esta aplicación de oxígeno de una calidad superior, denominado Oxyláser, que permite incrementar la velocidad de corte en aproximadamente un 20% respecto al oxígeno seco.

El nitrógeno tiene como función proteger la zona de corte de la presencia de oxígeno, que provocaría oxidaciones no deseadas, y eliminar el material fundido. El oxígeno, por su parte, se utiliza cuando no es determinante el tema de la oxidación y tiene como función reaccionar con el hierro acelerando el proceso de corte.

Los consumos de gases para la aplicación de corte dependen básicamente de la potencia del láser, del tipo de material y su espesor. Los consumos de nitrógeno suelen estar comprendidos entre 5-70 Nm3/h, mientras que los consumos de oxígeno se encuentran entre 1-6 Nm3/h.

Por lo que respecta a la soldadura, los gases más utilizados son el helio y el argón. Las funciones de estos gases son:

- Controlar la formación de plasma. Este absorbe parte de la radiación láser, irradia la luz láser y desfocaliza el haz.

- Proteger el metal fundido y la zona afectada térmicamente (ZAT), de contaminaciones por oxígeno, nitrógeno o humedad.

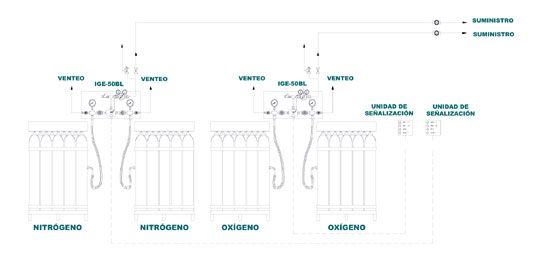

Instalación de gases de asistencia para corte

- Helio (el más eficaz de los gases inertes)

- Argón (para bajos caudales y dependiendo de la aplicación puede ser una alternativa al helio)

- Nitrógeno (presente en el aire en un 79%, es el menos recomendable de los tres gases por sus efectos sobre el plasma)

Los consumos de helio para esta aplicación suelen estar comprendidos entre 15-20 l/min, mientras que los consumos de argón suelen estar entre 20-40 l/min.

La forma de suministro de estos gases suele ser en bloques de botellas, dewars (botellón criogénico) o tanques criogénicos de gas licuado, dependiendo de las necesidades del cliente en forma de horas de trabajo, número de instalaciones láser y caudal de trabajo. Actualmente Carburos tiene la flexibilidad de suministrar bloques de Helio a 300 bar y a 200 bar, ajustándonos a las necesidades de cada cliente y ofreciendo alternativas en cuanto a reducción de espacio y aumento de autonomía.