Simulación eficaz de los procesos de conformado en caliente y de templado

7 de septiembre de 2011

Los procesos de conformado en caliente y de templado están cobrando cada vez mayor importancia para la industria de la automoción, con el fin de satisfacer las necesidades específicas en relación a un mayor nivel de seguridad de choque y reducción del peso total. Los componentes producidos mediante este tipo de procesos se caracterizan por su alta resistencia, permiten la complejidad de las formas y reducen el springback.

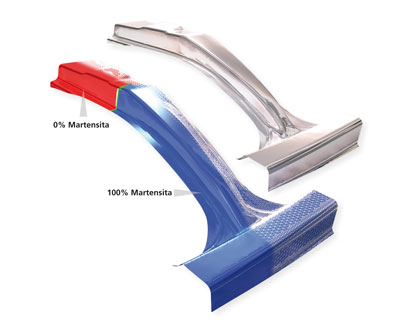

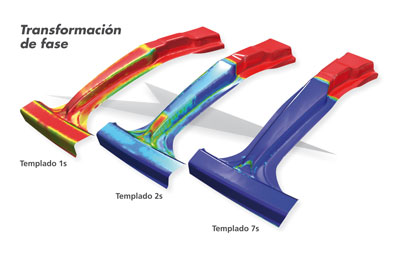

AutoForm-ThermoSolver ofrece diversas innovaciones. El software soporta el conformado en caliente directo e indirecto, y además tiene en cuenta el flujo del calor y la transformación de fase durante el templado. Permite a los ingenieros tener un mayor conocimiento de la transformación estructural de materiales, así como un mejor control sobre ella. Los innovadores procesos de templado por zonas permiten el diseño de piezas estampadas con determinadas propiedades de resistencia local. Basada en los resultados de AutoForm-ThermoSolver, la precisión de la simulación de crash puede mejorarse teniendo en cuenta la distribución real de las variables de posproceso (deformación plástica y espesor) en los componentes conformados en caliente.

Con AutoForm-ThermoSolver los fabricantes y proveedores de automóviles diseñan y desarrollan de forma fiable piezas de conformado en caliente para sus nuevos vehículos, como pilares A y B, túneles centrales, vigas de parachoques, perfiles de techo, vigas antiimpacto lateral, etc.

Markus Thomma, director de Marketing Corporativo de AutoForm Engineering, declara: “Estamos encantados de presentar nuestro nuevo software, AutoForm-ThermoSolver, que permite a los usuarios simular de forma realista procesos de conformado en caliente y de templado. Con AutoForm-ThermoSolver, los ingenieros pueden aventajarse de técnicas como el templado por zonas logradas mediante estos innovadores procesos”.

Conformado en caliente directo e indirecto

Con el conformado en caliente directo, la pieza es transferida a la herramienta refrigerada, alcanzando mayor proporción de austenita a alta temperatura. De este modo, es posible conformar piezas complejas debido a la buena embutibilidad que el material tiene a alta temperatura. Con el conformado en caliente indirecto, la pieza se conforma en frío. Antes de alcanzar la forma final, se calienta hasta la temperatura de austenización y vuelve a conformarse de nuevo, lo cual permite alcanzar una mayor complejidad geométrica al ampliarse la conformabilidad.