La soldadura por fricción en componentes aeronáuticos

22 de marzo de 2011

La industria de las turbinas de gas está volcada en una continua mejora de sus capacidades técnicas en términos de obtención de mayores estándares de eficiencia y seguridad, así como en cumplir con las futuras legislaciones medioambientales. Es perfectamente viable mejorar los motores aeronáuticos en referencia a la reducción de consumo de combustible y la reducción en las emisiones de gases y ruido. Los costes de ciclo de vida y la mejora en la fiabilidad dependen de los logros en actividades de investigación y desarrollo en los procesos y en los materiales utilizados.

Los diseños más avanzados de compresores y turbina son críticos para obtener estos objetivos. Recientes e innovadores diseños de rotores y los previstos conceptos de motores de Alto Bypass o Very High Bypass Ratio (VHBR) se basan en velocidades de rotación sustancialmente mayores en los compresores de baja presión y mayores temperaturas en cada fase del motor. La fiabilidad, durabilidad y resistencia térmica de los diseños convencionales son inadecuadas para los futuros motores VHBR. Los convencionales injertos de unión entre las palas y el disco son habitualmente los factores que limitan la vida útil de un componente rotante en un compresor debido a los daños por la fatiga y la fricción en la unión mecánica. Eliminando esa unión mecánica e introduciendo un blisk completo, el problema de la fatiga en ese punto desaparece obteniendo también un menor peso en el componente.

Soldar titanio

Las aleaciones de titanio de alta resistencia son de gran interés en la construcción de estructuras y componentes que requieran un peso mínimo, especialmente en el sector aeronáutico. Para aplicaciones de alto rendimiento se requiere de una mayor combinación de dureza y resistencia, y por esta razón se han desarrollado los procesos de soldadura en estado sólido. La soldadura por fricción permiten también la unión de aleaciones disimilares de aluminio, dando de este modo el mejor uso a las propiedades específicas de cada aleación.

El titanio es un material muy caro dada la complejidad del refinado y del proceso metalúrgico y a la enorme cantidad de energía que se requiere para su obtención. Los plazos de entrega son muy grandes y es muy complejo de mecanizar. Es por todo ello que se está sustituyendo la práctica habitual de mecanizar un bloque sólido hasta la forma deseada por la unión de partes más pequeñas próximas a la forma final. Se obtienen en algunos casos ahorros de hasta el 70% del costo de materia prima, dado que las virutas generadas en el mecanizado se consideran material a perder.

Las características del proceso de soldadura por fricción relacionadas con el propio material y las ventajas al soldar aleaciones de titanio son principalmente las siguientes:

- La baja conductividad térmica confina la temperatura generada en el proceso de soldadura por fricción a la zona de soldadura, donde es necesaria.

- El rango de temperatura en el que las aleaciones de titanio pueden procesarse en caliente a altas velocidades de deformación es relativamente estrecho. Ello minimiza el tiempo de soldadura ayudando al control del proceso.

- En aleaciones como la Ti-6Al-4V, la microestructura se determina por el propio proceso cinético. Así, las microestructuras formadas tienen las mismas propiedades mecánicas que los materiales de origen, como las propiedades tensiles y la fatiga.

- La ventana de aceptación de la calidad de la soldadura por fricción es muy amplia, lo que favorece a los fabricantes. Ello ayuda a la repetibilidad y a la fiabilidad del proceso, con muy pocas piezas defectuosas.

- A diferencia de las soldaduras por arco o láser, en la soldadura por fricción no se requiere de gas de protección ni aporte alguno, a la vez que cualquier contaminación mínima en la superficie es expulsada como flash en el propio proceso.

Los procesos de soldadura por fricción han sido probados para un amplio rango de aleaciones de titanio, incluyendo las aleaciones en desarrollo como los Gamma Aluminuros. Es posible soldar aleaciones disimilares entre sí, permitiendo al fabricante diseñar y realizar composiciones estructurales a medida. Supone, por tanto, invertir el proceso: en lugar de reducir un bloque de materia prima a una parte, se ‘construye’ un todo con varias partes. La posibilidad de realizar la soldadura por fricción próxima a la forma final descubre unas posibilidades presentes y futuras enormes. Si hoy ya es posible soldar diferentes aleaciones de titanio en diferentes partes de la estructura, ya se está desarrollando la inclusión de otras partes que no sean de titanio en la pieza. Es más que factible integrar más de un proceso e fricción o utilizar procesos adicionales.

El concepto proceso de soldadura por fricción supone la unión de dos materiales, disimilares entre sí, mediante un cambio de estado de los materiales sin llegar a fundirlos; es decir, sin cambiar sus características metalúrgicas. Con la temperatura generada en la fricción entre ambos componentes, los materiales se ablandan alcanzando un momento plástico. En ese momento se aplica una fuerza suficiente y contante durante un espacio de tiempo suficiente para forjar un nuevo material (la intersección) hasta que éste vuelve a estabilizarse.

Soldadura por fricción rotativa

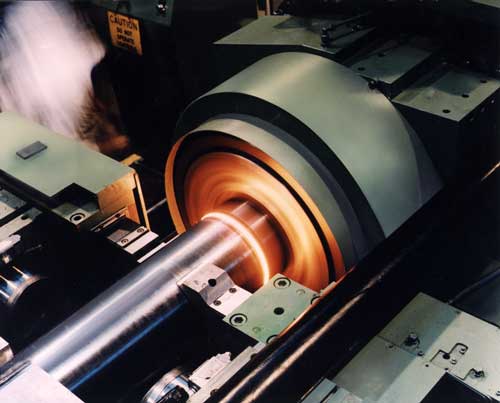

La temperatura de fricción se obtiene rotando un componente axialmente simétrico contra otro estático y bien sujeto, aplicando una cierta cantidad de fuerza. Después de unos instantes (segundos), el punto de unión alcanza la temperatura óptima cesando la rotación y aplicando una mayor cantidad de fuerza que forja y consolida la unión. Durante el proceso se combinan los parámetros velocidad de rotación, desplazamiento, tiempo, temperatura y fuerza para obtener la soldadura de los diversos materiales. La soldadura por fricción rotativa es mucho más eficiente en términos de energía en comparación a los procesos de soldadura más competitivos. No se requiere de consumibles como el hilo de relleno, flux o gases para el escudo de protección, incluso para los materiales medioambientalmente tan sensibles como el titanio. La soldadura por fricción rotativa se divide en dos variantes: ‘direct drive’ (control directo) e inercia.

En el caso ‘direct drive’, el componente en rotación está constantemente controlado por un motor eléctrico o hidráulico, que se frena cuando se va a aplicar la fuerza de forja. Este proceso es ideal para soldar aceros, logrando una total precisión de posicionado (en giro y concéntrico) así como en el largo total de la pieza. Se aplica de manera masiva en el sector de las prospecciones petrolíferas y gasísticas y en la fabricación de múltiples componentes en la automoción (ejes, pistones, varillas, airbags, etc.).

La alternativa es la soldadura por inercia, donde el componente en rotación está anclado a un volante de inercia. Se acelera este volante hasta alcanzar la velocidad deseada, consumiendo después en la fricción toda la energía cinética acumulada para calentar el punto de unión. Este proceso es menos preciso en el posicionado que el ‘direct drive’ y consume más energía, pero es el proceso ideal para unir elementos de mayor dureza como aceros al manganeso o el titanio y para grandes piezas en las que se requiere más superficie de soldadura.

Las aleaciones de titanio responden muy bien a este tipo de soldadura. Las uniones resultantes poseen una dureza al impacto y una resistencia tensil comparable a los materiales procesados. Exhiben, por tanto, una combinación de dureza y resistencia muy superior al de los procesos de soldadura por fusión. Uno de los máximos potenciales de este proceso es la fabricación de composites intermetálicos de titanio y aluminio.

La soldadura por fricción lineal es aplicada por los fabricantes de motores aeronáuticos para construir discos con palas (‘blisks’) para turbinas. Es aplicable para unir aleaciones de titanio en la etapa del compresor y aleaciones direccionalmente solidificadas o basadas en cristales simples de níquel en la fase de la turbina. El proceso es considerado el camino a seguir en la fabricación rápida y de bajo coste de ‘blisks’ de titanio. Los fabricantes de motores aeronáuticos y otras turbinas de gas no dudan en invertir en soldadura por fricción lineal.

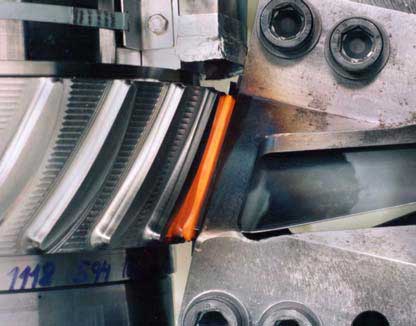

Soldadura por fricción lineal

El proceso de soldadura por fricción lineal es, en principio, bastante sencillo. Ambas partes son friccionadas hasta obtener el momento plástico de ambos materiales para después aplicar la fuerza de forja que consolida la unión. Una de las partes oscila con una amplitud y frecuencia determinadas, mientras que la otra permanece fija en un soporte ad hoc. Analizando en profundidad el proceso se encuentra, sin embargo, la complejidad del mismo. Se toman en consideración seis variables cuya combinación dará los parámetros necesarios para cada material y aplicación. Los parámetros máximos reflejados son los obtenidos por el modelo E100 de la británica Thompson Friction Welding, y son:

- Frecuencia de Oscilación Lineal: es el número de ciclos completos en un segundo, medida en Hercios (Hz), valores de 15-100 Hz.

- Amplitud de Oscilación Lineal: la distancia entre el extremo y el punto de referencia, medida en milímetros. Así, una amplitud de 2 milímetros es el resultado de un movimiento de ± 2 milímetros con respecto al punto 0 de referencia. Valores de 0,5-5 mm.

- Fuerza de Presión: medida en N/mm² o kN, la responsable de realizar la fricción. Valores de 50-1.000 N/mm².

- Duración del proceso de fricción o ‘burn off’: gestiona tanto el material en forma de flash consecuencia de la fricción (medido en milímetros) como el tiempo de la fricción (medido en segundos). Los valores más frecuentes oscilan entre 1-5 milímetros y 1-5 segundos respectivamente.

- Tiempo de Parada: medido en segundos, se refiere al tiempo que se requiere hasta la total parada en el punto cero de la oscilación. Valores 0,1-2 segundos.

- Fuerza de forja: la cantidad de presión a ejercer para la completa consolidación de la unión, inmediatamente después de detenerse la oscilación. Se aplica durante un tiempo determinado y varía según el material y la superficie a soldar. Valores de 50-10.000 kN.

Esta tecnología ha sido probada y aplicada en virtualmente todas las aleaciones utilizadas en I+D+i como el titanio, el aluminio, aleaciones basadas en níquel y acero al carbono e inoxidable entre otras. Se utiliza para unir una gran variedad de perfiles complejos obteniendo una excelente funcionalidad. Es ideal para producción masiva como para series cortas de componentes especiales y limitados. Se aplica en los sectores de la alta velocidad, tanto ferroviaria como aeronáutica. Ello ha ayudado a empresas como Rolls Royce a desarrollar los nuevos ‘blisks’ de turbinas como la equipada en el Airbus A380.