AutoForm-Sigma reduce los ciclos de corrección en la puesta a punto

13 de octubre de 2010

La puesta a punto de una herramienta de deformación es un proceso que requiere una gran inversión tanto en tiempo como en costes. En consecuencia, si se mejorara la efectividad de la puesta a punto, automáticamente se incrementaría la competitividad. Por lo tanto, es necesario conocer las áreas críticas de la pieza, qué medidas tomar para resolver los problemas y cómo influyen esas áreas en otras zonas de la pieza. Sin embargo, la efectividad de estas medidas de corrección a menudo solo es visible al final del proceso.

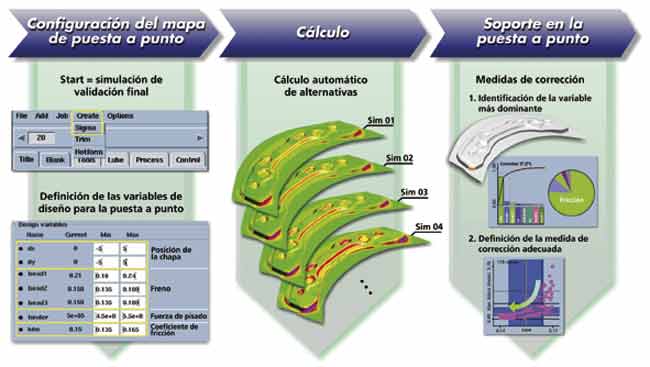

Es aquí donde la ingeniería tiene que hacer uso de un soporte de la puesta a punto basado en la simulación numérica, a través de AutoForm-Sigma. Su funcionamiento empieza por copiar todas las posibles medidas de corrección que en teoría se pueden realizar en la puesta a punto real pero en el modelo de simulación. El cálculo, que en realidad se traduce a un análisis de sensibilidad, se procesa en paralelo a la fabricación de la herramienta, para lo cual se amplía la configuración única de la simulación original, pasando a estudiarse rangos de parámetros que reproducen las posibles medidas de corrección, como por ejemplo la modificación del radio de la matriz, el posicionamiento y la forma inicial de la chapa o la fuerza de retención y de pisado. Los resultados del análisis de sensibilidad se obtienen antes de que se inicie la puesta a punto final de la herramienta.

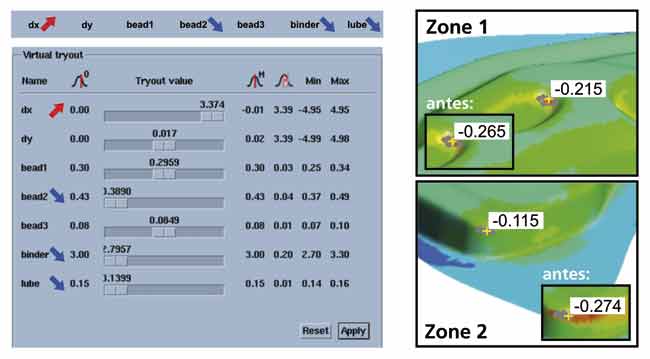

Si surgiera un problema en la puesta a punto, la ingeniería se puede apoyar en los resultados de la simulación que se ha calculado previamente con AutoForm-Sigma. Así, la ingeniería y la puesta a punto pueden definir rápida y fácilmente qué medidas tomar y sabrán de antemano cuáles tendrán un efecto positivo en los resultados de la deformación. El software proporciona un soporte claro a los usuarios determinando qué medidas de corrección son las más adecuadas y les asiste en su análisis con pasos lógicos. Por ejemplo, el color de un círculo indica en qué dirección se va a desarrollar una modificación mientras que el tamaño de un círculo indica la efectividad de la medida. Con todo esto se puede definir un mapa de puesta a punto, donde se pueden recomendar a priori las acciones concretas para el siguiente ciclo de corrección y así desarrollar un plan de acción. En la práctica, normalmente este plan es el resultado de una combinación de medidas de corrección. Finalmente, las medidas planificadas se evalúan en un ordenador para asegurarse de que todos los errores iniciales serán eliminados y no aparecerán otros nuevos. A través de barras que se deslizan en un rango de valores, AutoForm-Sigma es capaz de ajustar progresiva e individualmente la fuerza de cada una de las medidas de corrección y ver directamente en pantalla de ordenador sobre la pieza el efecto de los cambios. Las medidas de corrección se implementan en etapas secuenciales o según la forma más eficiente de realizarlas. El plan de acción se lleva a cabo sobre la herramienta únicamente si se han determinado los ajustes adecuados.

Según Markus Thomma, director Corporativo de Marketing de AutoForm: “Debido a complejas geometrías de la pieza, materiales de acero de alta resistencia, plazos de entrega muy ajustados en los procesos de ingeniería o en la fabricación de herramientas, y la demanda de alta calidad, el método de prueba y error ha cambiado bruscamente. Lo que sí está claro es que la puesta a punto sistemática con AutoForm-Sigma ahorra en tiempo y dinero”.