Reducir el ciclo correctivo simulando el ‘springback’

10 de marzo de 2010

Ambas empresas trabajaron codo con codo analizando un panel lateral muy difícil del modelo Clase E de Daimler. Debido a la existencia de triple curvatura, el panel lateral es una pieza muy compleja de estampar.

Los doblados curvados añaden tensiones adicionales a la pieza y numerosos añadidos a piezas que requieren un mayor nivel de precisión. La pieza está hecha en ZStE 340, un material de alta resistencia que se utiliza ampliamente de entre los materiales más exigentes. Hay que resaltar que para esta pieza se compensa cada una de las operaciones de forma individual, lo cual incrementa su complejidad. Además, hay rangos de tolerancia, en algunos laterales grandes, que tan sólo tienen décimas de milímetro.

Utilizando la solución de AutoForm para matricería y puesta a punto, Schuler Cartec valida el proceso definido y el diseño de la matriz de embutición, lleva a cabo el análisis del corte y optimiza las líneas de corte. AutoForm Engineering amplía el análisis. Tras el cálculo del springback, los resultados se utilizan para compensar las facetas de la herramienta matriz con la ayuda de AutoForm-Compensator. En la etapa de validación final, AutoForm-Sigma demuestra la robustez del proceso de conformado y del springback bajo condiciones reales de fabricación; por ejemplo, con variaciones de los parámetros de material y proceso. Tener en cuenta estos parámetros desde la etapa de diseño asegura un proceso de fabricación robusto. Así es como la compensación del springback lleva a piezas dimensionalmente estables. Un beneficio importante es que el único gasto posible, llegados a este punto, sería el del esfuerzo de simulación, ya que la producción aún no se ha iniciado.

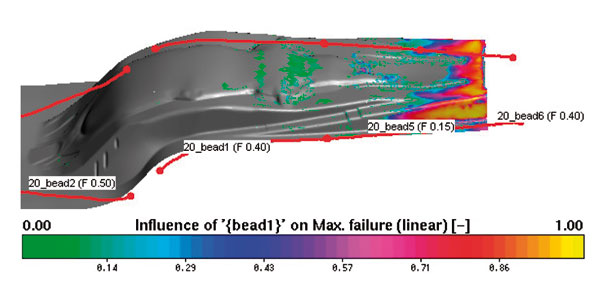

Además del análisis de la robustez de AutoForm-Sigma, que tiene en cuenta variaciones inherentes, AutoForm Engineering utiliza el análisis de sensibilidad para determinar la influencia de los parámetros de diseño, como el formato inicial, la fuerza de pisado, el coeficiente de rozamiento y los frenos. En este caso concreto, los tres primeros parámetros tienen poca importancia. Sin embargo, dos de los frenos ejercen una influencia alta y localmente limitada si se analiza una posible rotura del material. El efecto de los otros dos frenos es casi igual de esencial, aunque más exhaustivo y en un área inesperada de la pieza. Comprender mejor este proceso gracias al software de AutoForm previene ciclos de corrección innecesarios que representan grandes costes en el taller de matricería.

La etapa de puesta a punto empieza tras la fabricación de los componentes de la herramienta y su montaje. Al primer ciclo de corrección le sigue otro, aunque sólo después de que se haga una compensación adicional en algunas áreas en particular. Los resultados son convincentes. En vez de los habituales tres o cuatro ciclos de corrección, las especificaciones dimensionales de las piezas se consiguen en tan sólo dos ciclos. Helmut Gründler, director de montaje y responsable de la puesta a punto, experimenta beneficios inmediatos: “Hace unos años atrás hubiese considerado que una pieza con estos rangos de tolerancia no era viable. Hoy podemos producir este tipo de piezas incluso utilizando materiales más rígidos y modernos”.

El incremento en el uso del software durante la etapa inicial de este proyecto, que incluye la compensación del springback y la validación final de las herramientas, ha demostrado que los beneficios son inmediatos. Además, se ha conseguido un ahorro en tiempo de ocho semanas.