Grupo Segura y AutoForm logran con éxito la estampación en frío de aceros de 3ª generación

Grupo Segura, empresa dedicada al diseño, desarrollo y fabricación de componentes metálicos para el automóvil, decidió invertir en un proyecto de I+D: se propuso investigar y desarrollar soluciones de estampación en frío que permitan equipararse a la funcionalidad de los aceros para estampación en caliente en determinadas aplicaciones, a partir del conformado de una nueva generación de aceros de muy alta resistencia (AHSS 3ª Generación).

En este proyecto, el objetivo por parte del Grupo Segura era adelantarse a la más que posible futura demanda por parte de los grandes OEMs y adquirir experiencia en este novedoso tipo de aceros. Y para llevarlo a cabo, la empresa contó con la colaboración de AutoForm, proveedor especializado en software para la fabricación virtual de producto, cálculo de costes de herramientas y materiales, diseño de matrices y estampado, una rápida y fiable validación de los procesos de diseño, así como optimización del proceso de ensamblaje de BiW.

También ha participado ArcelorMittal, compañía siderúrgica de ámbito mundial, que ocupa una posición de liderazgo en los principales mercados, incluyendo el automóvil, la construcción, los electrodomésticos y los envases.

La primera parte del proyecto la protagonizó ArcelorMittal, ya que fueron los encargados de proveer y caracterizar el acero de muy alta resistencia que se utilizó, denominado como Fortiform1050 y que cuenta en este caso con un límite de rotura de 1050 MPa. Cabe recordar que para que un acero se considere de muy alta resistencia su límite de rotura debe superar los 550MPa. Para caracterizar el material es preciso hacer distintos ensayos determinando su resistencia a tracción y módulo de elasticidad longitudinal con el que se obtiene la curva tensión-deformación y el resto de las propiedades de éste. Una vez conseguida la caracterización, se elaboró una carta de material que posteriormente se utilizaría para comenzar el proceso de simulación mediante AutoForm. Debido a la complejidad del acero y para conseguir una mayor exactitud en el cálculo de los resultados, se utilizó el plug-In de TriboForm, módulo de AutoForm para la importación y aplicación de un conjunto de datos de tribología generados previamente. TriboForm permite simular los efectos de los recubrimientos de herramientas, lubricantes, características de la superficie del material y obtener así más precisión en la simulación.

El objetivo del proyecto era reproducir una pieza actualmente en producción, pero con este nuevo material. Para dar forma a esta pieza el proceso consta con un embutidor, que se encarga de transformar la pletina de entrada en la pieza deseada y posteriormente se elimina el material sobrante troquelándolo en las siguientes operaciones. Para no perjudicar la producción, se optó por la fabricación de un nuevo embutidor, pero antes fue necesario configurar la simulación utilizando el nuevo material. Esta fue una de las partes más importantes del proyecto, puesto que debido a las características del acero Fortiform iba a ser necesario modificar ciertos parámetros para adecuar las herramientas al nuevo material.

Después de hacer varias simulaciones, se llegó a la conclusión de que era necesario aumentar la fuerza de pisado. La alta resistencia mecánica de este acero, hacía imposible un correcto funcionamiento de la matriz con la presión anterior. También fue necesario aumentar la altura de embutición y la restricción de los frenos para lograr un equilibrio óptimo entre un correcto estiramiento del material (alcanzando la deformación plástica de éste) y un correcto flujo de entrada de material evitando cualquier formación de arrugas.

Del mismo modo, la geometría de la pieza tuvo que adaptarse con el fin de controlar la fuerte recuperación elástica resultante. En este caso, el proceso de simulación ha resultado vital para anticiparse a una problemática, posiblemente no resoluble una vez mecanizada la herramienta. De esta manera, el estudio de simulación realizado con el software AutoForm y la capacidad de alargamiento de los aceros Fortiform han permitido la introducción de nervios, radios, absorbedores y otros elementos, impensables en aceros de muy alta resistencia de 1ª generación.

Estos cambios se realizaron utilizando la herramienta de AutoForm llamada AutoForm-DieDesigner, que permite a los usuarios la creación rápida de geometrías conceptuales para matrices y herramientas de operaciones secundarias, para que se puedan proporcionar más detalles geométricos al plan de proceso propuesto con el objetivo de configurar una simulación de proceso más precisa. El proceso de generación de superficies de herramientas está respaldado por funcionalidades rápidas y fáciles de usar. Por lo tanto, el usuario puede crear modelos geométricos de la matriz parametrizados. La técnica de modelado paramétrico de AutoForm-DieDesigner asegura las funcionalidades de actualización completa del diseño de la superficie de la herramienta. Como consecuencia, las modificaciones de las piezas se pueden tener en cuenta fácilmente actualizando el diseño de matriz existente.

Acto seguido, se utilizó AutoForm-Sigma para evaluar la influencia de los diferentes parámetros del proceso en la pieza final y para mejorar sistemáticamente el proceso de producción propuesto, con el fin de minimizar la aparición de problemas durante el try-out y la producción de la pieza. AutoForm-Sigma calcula una batería de simulaciones con parámetros diferentes, pero estrechamente relacionados, estos parámetros difieren según la configuración del proceso seleccionada. Gracias a estas simulaciones, se puede hacer una evaluación de cómo se comportará el proceso de producción propuesto en un entorno de producción real y qué tan robusto es.

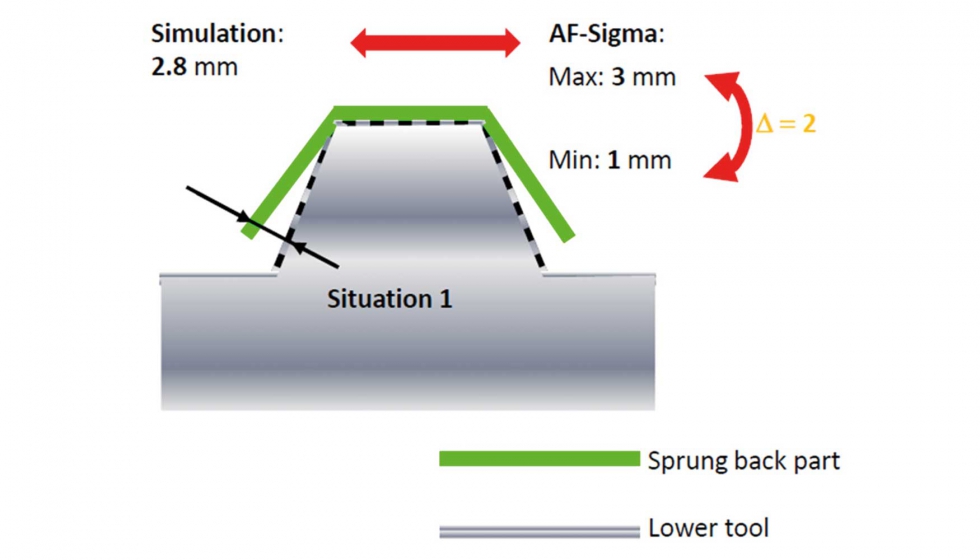

El último paso consistió en lograr que la pieza estuviese dentro de los márgenes de tolerancia dimensional. Como previamente se hizo el análisis con AutoForm-Sigma, los resultados de Springback que se obtuvieron eran estables. Esto es algo muy importante a tener en cuanta antes de empezar con el proceso de compensación de las herramientas, ya que si el proceso es sensible a las variables de ruido (no controlables) así como la lubricación, la posición del formato o las propiedades del material, entre otros, no será posible tener una desviación del Springback constante, y por ende no se podrá aplicar una corrección apropiada para todos los posibles escenarios. Esto se puede apreciar en el ejemplo de la figura 1, en ella se ve que la desviación de Springback en la simulación nominal es de 2,8 mm y, en el cálculo de AutoForm-Sigma, puede verse que la desviación entre el valor máximo y mínimo de todas las simulaciones calculadas es de 2 mm. Si este valor es mayor a la tolerancia máxima de la pieza, se debería reducir cambiando o modificando el proceso para poder compensar después las herramientas.

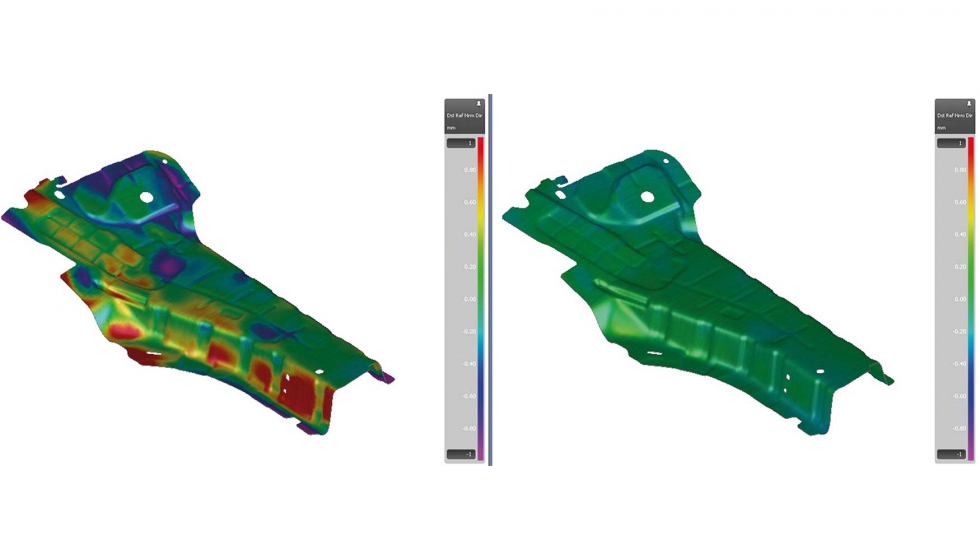

Para compensar las herramientas se utilizó AutoForm-Compensator, que genera superficies de herramienta compensadas de acuerdo con un campo vectorial que puede provenir o bien de mediciones de recuperación elástica (resultados de Springback previamente calculados), o de una desviación calculada entre una geometría de referencia y una geometría de pieza estampada (escaneada digitalmente). Con esta herramienta se puede definir y evaluar rápidamente diferentes estrategias de compensación y, en consecuencia, crear geometrías de herramientas compensadas para obtener piezas que después del springback cumplan con las dimensiones nominales y las tolerancias relativas. AutoForm-Compensator permite compensaciones iterativas de la geometría de la herramienta (múltiples bucles de compensación) hasta que se alcanza el objetivo dimensional, a continuación, en la figura 2 pueden verse los resultados de Springback después de usar AutoForm-Compensator.

Ya con unos resultados de simulación acordes a la calidad necesaria, se procedió al mecanizado de las herramientas, el posterior montaje de éstas y, finalmente, con el trabajo de puesta a punto en taller. Una vez embutida la geometría, se comprobó un alto grado de correlación entre los resultados de la simulación y la realidad en términos de formabilidad, recuperación elástica, pérdida de espesor y material consumido, que se reforzaron después del corte láser por fases (no se utilizó la herramienta de producción dados los cambios introducidos) y obtención de la pieza final liberada.

Después de este análisis, y gracias a la colaboración del Grupo Segura, ArcelorMittal y AutoForm, ha quedado demostrada la viabilidad de conformado de los aceros Fortiform (AHSS 3ª Generación), así como la vital importancia de la caracterización del material para utilizarlo en AutoForm y obtener resultados ajustados a la realidad, anticipándose al comportamiento que va a tener la pieza antes de comenzar el proceso de fabricación y por supuesto contar con un equipo de profesionales con una amplia experiencia en el sector, para plasmar todos los resultados simulados en el proceso real.