Plegadoras hidráulicas electrónicas con lo último en tecnología

20 de enero de 2010

Fundada en 1934, Darley proporciona una amplia gama de plegadoras, cizallas, paneladoras y punzonadoras y además dispone de un amplio número de patentes, incluido el sistema de medición mediante láser ACS, el sistema de mesa de compensación ADS, el sistema de fijación de precisión automática y el sistema de estación de cabezal de torreta de cambio de herramientas.

Topes traseros DC

Darley tiene a su disposición una gran variedad de topes traseros, que van de 1 a 6 ejes controlados mediante CNC para que se seleccione el sistema de topes traseros que mejor se adapte a la producción. La construcción es muy robusta, lo que permite un alto grado de precisión combinado con una gran velocidad de desplazamiento. El diseño inteligente de los topes traseros DC 360 de 6 ejes permite plegar los productos más complejos al configurar los topes mediante el control CNC. Puede plegar incluso los productos más complejos sin tener que acceder a la parte trasera de la máquina.

Sistema de medición del ángulo ACS

Debido a las variaciones en el grosor de la chapa y la calidad del material como la resistencia de la tracción y la dirección del rodamiento, el ángulo puede desviarse del valor programado. Esto implica una pérdida de tiempo y de material. Con el sistema de medición del ángulo ACS es posible medir el ángulo del producto de forma continuada durante el plegado de productos. De esta forma, se corrigen automáticamente las desviaciones debido a diferencias en el material, el grosor de la chapa o la dirección del rodamiento. Darley puede realizar mediciones según dos principios: el láser ACS y el sensor ACS.

El láser ACS realiza la medición mediante láser, sin contacto. Incorpora dos cámaras, una en la parte frontal y la otra en la trasera. Ambas cámaras están montadas en dirección lineal. Las cámaras se pueden programar de la forma deseada en el eje Z3 y se calibran automáticamente según la matriz seleccionada. Mediante la base de datos, el ángulo se pliega inmediatamente y de forma correcta. Sin utilizar la base de datos, la recuperación elástica del material se determinará durante el ciclo de plegado, durante el cual, el láser realiza la medición en tres puntos.

Por otro lado, el sensor ACS realiza la medición mediante sensores en los punzones equipados con dedos de medición. Hay tres versiones disponibles: ACS-1, que consta de un sensor que mide desde una posición y corrige el eje Y; ACS-2, que son punzones con dos sensores que miden el lado izquierdo y derecho desde el centro y corrigen los ejes Y1 e Y2 aparte; y ACS-3, punzones con tres sensores, similares al ACS-2, pero sólo el tercer sensor mide en el centro corrigiendo la compensación (ADS) de la máquina.

Sistemas de seguridad óptica

Las plegadoras Darley cumplen con las normas de seguridad más estrictas gracias a su estrecha colaboración con destacadas oficinas de inspección. A pesar de que la normativa actual es muy estricta, Darley consigue aumentar la flexibilidad y la facilidad de uso de la máquina. Cuando se trabaja con un sistema de seguridad óptica, incluso los productos de pequeño tamaño se pueden plegar con un pedal gracias a la combinación única de máquina y control. Esto también facilita el trabajo con varios pedales porque ya no se requiere el uso con las dos manos. Para el plegado de productos de pequeño tamaño, la barrera óptica se puede ajustar de forma opcional con el llamado ‘funcionamiento de carreras’. Esto implica que, en condiciones muy estrictas, la interrupción del haz luminoso se utiliza como señal de comienzo para el proceso de plegado.

Dentro de la Unión Europea, las máquinas Darley se entregan de acuerdo con el estándar CE actual.

Sistema de mesa de compensación y soportes de plegado

Con el sistema de mesa de compensación ADS se corrige la curvatura de la trancha y la mesa. Según la fuerza de presión calculada, el ADS se configura (manualmente o por CNC) con una precisión de 0,01 milímetro. Ambas cuñas se han fabricado con un alto grado de precisión y tienen una curvatura especial. Como las cuñas están completamente apoyadas la una contra la otra, la fuerza de presión se puede absorber a lo largo de toda la superficie y el resultado es un plegado de máxima precisión. Tanto en el modelo ancho como en el estrecho, el ADS está integrado en la mesa, de forma que queda eliminada la posibilidad de una apertura generosa. Para poder garantizar un ángulo constante a lo largo de toda la longitud de plegado, Darley ha desarrollado un exclusivo sistema anticurvatura patentado: el sistema ADS. Si una plegadora no dispone de dicho sistema, el ángulo en el centro del producto será mayor que en los extremos.

Para aumentar aún más la facilidad de uso durante el proceso de plegado, la plegadora Darley se puede equipar de forma opcional con un soporte de plegado controlado por CNC. Estos soportes de plegado, PVS-01 y PVS-02 aumentan la productividad de la máquina, especialmente cuando se trabaja con productos de gran tamaño como puertas y paneles. Como los brazos de soporte siguen la chapa de forma precisa durante el proceso de plegado, se evita el llamado ‘contraplegado’ de carreras. La chapa se sujeta también durante el pase de vuelta, de modo que se reduce al mínimo la presión del personal a cargo del manejo de la máquina. De forma opcional, los soportes de chapa se pueden su suministrar con un sistema de ajuste de altura CNC.

Controles intercambiables

Para cada usuario Darley dispone de un control óptimo, que va desde un control numérico a un control gráfico en 3D. Los controles se utilizan desde el menú y son muy fáciles de usar, lo que hace que la máquina sea muy accesible y de fácil manejo. El robusto hardware, combinado con un sistema operativo fiable, garantiza un alto grado de fiabilidad. Los controles se pueden intercambiar fácilmente. Se utiliza una rueda de mano para colocar cada eje de forma separada, lo que se traduce en una óptima facilidad de uso.

- Control DA 63W: programación numérica; pantalla LCD de color de 10,4”; y sistema operativo Windows.

- Control DA 65W: programación gráfica de productos en 2D; pantalla LCD de color de 10,4”; sistema operativo Windows; e interfaz USB ubicada en el lateral del control.

- Control DA 66W: programación gráfica de productos en 2D; pantalla LCD de color de 12”; sistema operativo Windows; y cálculo automático de la secuencia de plegado.

- Control DA 69W: programación gráfica de productos en 2D y 3D; pantalla LCD de color de 12”; y sistema operativo Windows.

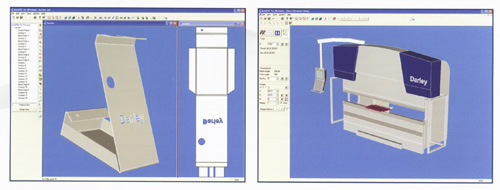

Paquetes de software

La combinación del control y el software adecuados reduce los tiempos de programación en la máquina y aumenta el grado de automatización de las empresas. Las posibilidades son muy variadas y muy amplias, de modo que se puede seleccionar una aplicación óptima para el sistema operativo. Darley ofrece varios paquetes de software: ProfileW, V-Bend, AutoPol y Somabend. El intercambio de datos entre el control y el software de la oficina se puede llevar a cabo mediante un dispositivo de memoria USB o una conexión en red.

ProfileW y V-Bend son softwares fuera de línea, para 2D o 3D el primero y sólo para 3D el segundo.

Por su parte, AutoPol Bend Simulator para Windows es una completa solución de software para la fabricación de chapas y es una versión actualizada del software AutoPol para el diseño y despliegue de chapas. Se trata de una herramienta potente y una plataforma fácil de utilizar para la tecnología de producción basada en ordenador en el sector de la deformación de chapa. Los usuarios no tienen que trabajar en diferentes entornos de software para crear datos de producción. El trabajo de simulación está completamente integrado con el diseño y despliegue de modelos. Los modelos en 3D se pueden importar desde cualquier sistema CAD. Si los modelos en 3D están diseñados desde cero, las modificaciones potenciales se pueden realizar durante las primeras etapas del proceso de diseño. Una vez realizada la simulación de plegado, se genera el código NC para el control de la plegadora.

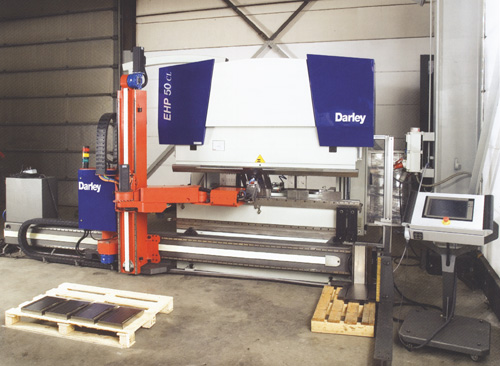

Robot de portal APR

En el mercado crece la demanda de soluciones de automatización en la forma de plegado sin necesidad de personal. Esto se puede deber a dos motivos: por un lado, el deseo de aumentar la rapidez de producción y, por otro, la necesidad de procesar automáticamente productos pesados y complejos. Para ello Darley propone como solución el robot de portal APR que, dependiendo de la versión y en combinación con la plegadora Darley EHP, puede manejar productos desde 30 hasta 250 kilos. Este robot se compone de 5 ejes: 3 ejes lineales y 2 polares.

En los tres ejes lineales, un eje es paralelo y horizontal a la mesa para garantizar la máxima flexibilidad de colocación frente a las estaciones de plegado, maximizar la capacidad de descarga y la colocación fuera del área de trabajo durante el uso de la plegadora en modo manual. El segundo es el eje vertical, que permite el área máxima de descarga vertical. El tercer eje es perpendicular a la plegadora para garantizar la máxima flexibilidad de colocación durante la ejecución del ciclo de plegado.

Por su parte, los dos ejes polares de la muñequilla de sujeción llevan a cabo el manejo y la sujeción de cualquier posición de una forma muy sencilla porque están orientados en función de los dos movimientos que suele realizar el operador manualmente, la inclinación y la rotación de la pieza. De esta manera, se pueden manejar chapas de una altura máxima hasta 4 metros y se pueden apilar hasta una altura de 2 metros.

El robot APR se caracteriza además porque su brazo permanece siempre en posición horizontal, lo que permite la colocación de la pieza en la matriz sujetándola por arriba y por abajo, y así se evitan los obstáculos que pueden afectar a la pieza. Asimismo, gracias a la estructura específica de ejes, no es necesario colocar la plegadora en un pedestal como sucede con los tipos de robots convencionales.

Robot plegador Twister

Por otro lado, para el plegado automático de productos de pequeño tamaño se ha desarrollado el robot Twister. Se trata de un robot compacto y rápido especialmente diseñado para esta aplicación. El concepto es único y revolucionario, y se distingue por el diseño compacto que reduce al mínimo los requisitos de espacio en lo que refiere al suelo. Gracias al reducido desplazamiento del eje, se establece una reducción considerable del tiempo de producción. Además, el robot plegador viene equipado con un software de programación especialmente diseñado que reduce el tiempo de configuración y también simplifica la programación, por lo que incluso los operadores sin experiencia aprenden a trabajar rápidamente con este robot. El robot Twister se mueve a lo largo de un eje lineal de 4 metros de largo que se instala paralelo a la mesa de la plegadora para garantizar máxima flexibilidad de colocación frente a las estaciones de plegado, máxima capacidad de descarga y colocación de a distancia durante el uso en modo manual. El otro eje lineal es el eje vertical. El ‘brazo’ y la ‘muñeca’ del robot se mueven a lo largo de este eje para permitir un área máxima de descarga vertical y máxima flexibilidad de colocación durante la ejecución del ciclo de plegado. Los cuatro ejes polares llevan a cabo el manejo y la sujeción de cualquier pieza en cualquier posición durante el proceso de plegado. En total, el área de trabajo del Twister es de 4.000 x 1.600 x 1.300 milímetros.

La muñeca del robot consiste en un eje hueco que permite alimentar el dispositivo de sujeción con aire, vacío y señales eléctricas sin que las líneas de entrega se vean interrumpidas con el desplazamiento de la chapa. El brazo permanece siempre en posición horizontal, lo que permite la colocación de la pieza en la matriz, sujetándola por arriba y por abajo, y así se evitan los obstáculos que pueden afectar a la pieza. El eje lineal permite que el brazo del Twister siempre se coloque en la misma postura, frente a todas las estaciones de plegado y en todas las bandejas, pero con una gestión sencilla. Las posiciones permitidas admiten el deslizamiento horizontal para evitar cualquier obstáculo durante el uso de la plegadora en modo manual.