Una innovadora línea de perfilado reduce costes de producción

Los pasados 14 y 15 de octubre de 2009 tuvo lugar en Bilbao el primer Congreso Internacional de Perfilado RollForm 2009 organizado por Tecnalia. Reunió a más de un centenar de investigadores y técnicos del sector del automóvil de todo el mundo, que dieron a conocer los últimos avances del perfilado y sus aplicaciones en distintos sectores industriales.

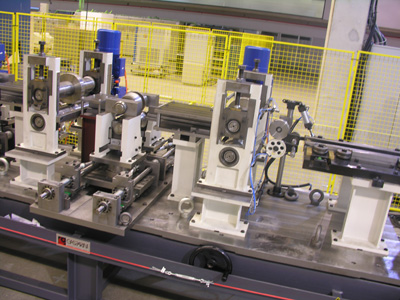

Aprovechando la presencia en Bilbao de estos profesionales, la citada corporación tecnológica presentó por primera vez la línea prototipo de perfilado desarrollada en el marco del proyecto europeo de investigación PROFORM, iniciado en el VI. Programa Marco, con el objetivo de reducir tiempos y costes de fabricación.

Una alternativa que reduce costes

El objetivo de esta iniciativa de investigación, plasmada ahora en la línea prototipo, era el desarrollo de un nuevo concepto de fabricación de piezas estructurales para el automóvil basado en el perfilado de sección variable, junto con operaciones de conformado, corte por láser y conformado electromagnético (detalles locales no continuos a lo largo de la longitud de la pieza), reduciendo tiempo y costes de fabricación de piezas estructurales de automoción.

El perfilado flexible de Gasparini

La empresa Gasparini Spa (Mirano, Venecia), referente mundial en cuanto a innovación en el perfilado, participa en la nueva línea con una de las partes clave. En este caso la empresa italiana, representada en España por Ficep Ibérica, ha convertido en realidad industrial eficiente los múltiples intentos y prototipos poco viables e industrialmente insuficientes que hasta el momento se habían lanzado. Compuesta por 16 pasos controlados por CNC, es capaz de procesar acero de alta resistencia (de 1.200 N/mm2 de carga de rotura) de 2 mm de espesor a una velocidad de 10 m/min, cambiando la sección del perfil a antojo, según se programe en el control numérico.

No es la primera vez que Gasparini introduce el perfilado en la automoción. Ya se instaló en el grupo Daimler una línea para la fabricación de componentes para los últimos modelos de Mercedes Benz. Los resultados obtenidos con este nuevo reto ya están generando estudios para integrar la solución tecnológica en otros sectores.

La mayoría de los componentes de la estructura del automóvil se obtienen mediante estampación o prensas. Su principal desventaja es el alto coste, tanto en utillajes como en inversiones (grandes prensas), así como, su escasa flexibilidad (un cambio en la forma de la pieza supone un cambio del utillaje completo).

Debido al menor coste y a la flexibilidad de las instalaciones, el perfilado es ya una opción muy eficiente para la fabricación de piezas estructurales. Sin embargo, su introducción en el sector de automoción se ha visto frenada por la limitación en las geometrías que se pueden obtener. De hecho, sólo son posibles piezas rectas de sección constante a lo largo del espesor. En este sentido, en el proyecto PROFORM se desarrolla una nueva tecnología de perfilado que permite fabricar perfiles con bordes curvos, formas cónicas y secciones variables, posibilitando la obtención de componentes de automoción como largueros, traviesas o refuerzos a un coste menor.

La línea prototipo de perfilado que se pudo ver en Labein - Tecnalia es fruto de las investigaciones y trabajos llevados a cabo por el consorcio PROFORM.

El consorcio PROFORM

En el consorcio participan una veintena de socios de 6 países de la Unión Europea (Italia, España, República Checa, Alemania, Polonia y Francia), entre los que se encuentran fabricantes de automoción como Daimler y Fiat, proveedores de primer nivel como Gestamp, así como gran número de pymes del sector (Gasparini, Ingemat, Onapres, DataM, Actarus, Genta, Tribotech, Eximet, Axyal, Antec, LMB), ya que se trata de un proyecto integrado orientado a aumentar la capacidad tecnológica de las pymes. Completan el consorcio los tres centros tecnológicos que integran Tecnalia Automoción (Inasmet, Labein y Robotiker), Cirtes y el Centro Láser de Hannover, así como las universidades de Mondragón y de Darmstadt (Alemania).

Tecnalia coordina el proyecto y lidera la tecnología electromagnética, contribuyendo también a la utilización de tecnologías láser.