Entrevista a Begoña San Miguel, gerente de Oja-rem

Oja-rem es una empresa familiar especializada en el desarrollo de soluciones integrales adaptadas a las necesidades específicas de cada cliente ubicada en Amorebieta-Etxano. Fabrica piezas y conjuntos de muy diversa configuración y lleva a cabo el proyecto completo desde los planos del cliente, diseñando y construyendo los utillajes en sus instalaciones. Realiza todo tipo de procesos, desde la ingeniería, la matricería y la estampación, hasta la soldadura y otras operaciones de subcontratación. Fundada en 1965 como taller de troqueleria para dar servicio a las empresas cuberteras (Malta y Dalia) ubicadas en Gernika, con el paso de los años la empresa fue incorporando prensas para satisfacer la demanda de los clientes y, a día de hoy, es una de sus principales actividades junto a la soldadura y el montaje. Además, gestionan operaciones adicionales como tratamiento, sobreinyección de plástico, etc. Y todo con una plantilla de actual de 54 personas.

Oja-rem cuenta con una planta de producción de 5.000 m2 ubicada en una parcela de 10.000 m2 y con 700 m2 de oficinas. Su parque de maquinaria consta hoy día de prensas de 100 hasta 500 toneladas, en troquel progresivo y transfer, con una capacidad de mesa de hasta tres metros y un rango dimensional medio de hasta 700 mm. Además, recientemente adquirieron prensas servo de 300 y 500 t y tecnología transfer, además de nuevas células robotizadas flexibles para soldadura tanto por aportación como MIG/MAG. En la actualidad la firma trabaja, principalmente, en el sector de la automoción, aunque también desarrolla proyectos en los sectores eléctricos, auxiliar, ascensores y energías renovables como nos explica Begoña San Miguel, gerente de la firma: “Hoy trabajamos principalmente para la automoción, aunque estamos creciendo en el sector de energías renovables. Podemos decir que el 83% de nuestra producción se destina al sector automotriz mientras que el resto se reparte entre los ascensores (10%), el sector energético (6%) y otros”.

Precisamente el de la automoción es quizá uno de los más exigentes en cuanto a plazos de entrega. ¿Con que parque de maquinaria cuentan para atender las demandas de este sector?

En la sección de estampación contamos con 5 prensas mecánicas entre 200 y 500 toneladas con alimentadores de hasta 6 mm y mesas hasta 2.500, además de 2 prensas servo de 300 y 500 toneladas con alimentadores de hasta 6 mm y mesa de 2.800, 4 prensas manuales entre 100 y 200 toneladas y 1 prensa hidráulica de 200 toneladas.

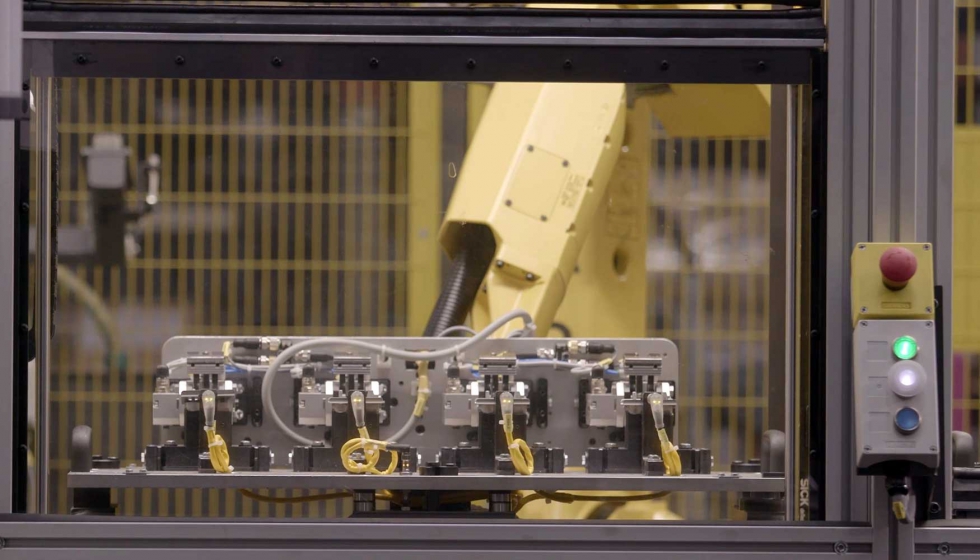

En cuanto a la sección de soldadura por resistencia, tenemos 4 prensas manuales y una célula robotizada doble. Y en la zona de soldadura MIG/MAG contamos con 2 células robotizadas.

Por otra parte, en el taller de utillaje se encuentran un centro de mecanizado, una máquina de electroerosión por hilo además de fresadoras, rectificadoras, taladros…

¿Cuáles son actualmente los principales pedidos que reciben en Oja-rem?

Es un poco difícil definir las piezas que fabricamos. En este momento tenemos más de 500 referencias activas. Fabricamos piezas para asientos, distintos soportes a motor para sujeción de coolers, soportes de bocinas, partes de amortiguadores… Creo que nos define más el tamaño de pieza, no suele ser mayor de 300 mm y espesores hasta 8 mm. Trabajamos diferentes geometrías y calidades de material.

Como proveedor del sector del automóvil… ¿con qué materiales trabajan principalmente? ¿Les afecta la introducción de estos nuevos materiales compuestos desarrollados para reducir el peso, por ejemplo?

De las 7.000 toneladas que compramos al año un 85% es acero al carbono, un 10% inoxidable y el 5% restante aluminio, cobre, y varios. Es cierto que cada vez tienen mayor presencia los aceros de alto límite elástico, el año pasado representaron un 37%. Estos materiales son todo un desafío, tenemos que diseñar troqueles que sean capaces de repetir tolerancias muy restrictivas en piezas con espesores y durezas cada vez más exigentes.

Hablando de desafíos y nuevas tecnologías, ¿utilizan técnicas de fabricación aditiva o han pensado alguna vez en recurrir a ellas?

La fabricación aditiva con metales está desarrollándose. En nuestro caso quizás podría ser interesante para acortar tiempos en la fabricación para repuestos de en casos de avería, nos acortaría el tiempo de reacción, pero sin duda el coste sería demasiado elevado. En cualquier caso, estamos atentos a las novedades que presentan los fabricantes de esta tecnología.

En Oja-rem pueden realizar todo el proyecto para un cliente. Desde la ingeniería hasta la producción final. ¿Qué grado de implicación tienen con sus clientes habitualmente? ¿Se dejan aconsejar?

Sí, precisamente es una de nuestras características principales. Disponemos de un Departamento de Ingeniería para diseño, desarrollo y construcción de utillajes.

Para nuestros clientes es un valor añadido que nos permite colaborar con ellos desde el inicio del proyecto, aportando nuestro conocimiento de troquelería y experiencia como estampadores. Estas características nos dotan de rapidez y flexibilidad ante posibles modificaciones de la pieza, o problemas funcionales durante la serie.

¿Qué nivel de exportación alcanza Oja-rem?

Actualmente exportamos el 25% pero uno de los objetivos de nuestro plan estratégico es alcanzar el 35% en los próximos 4 años. Nuestras piezas no son grandes de modo que el porte no influye en exceso en el precio de la pieza y por tanto somos competitivos a pesar de la distancia. Tenemos clientes en Marruecos, México, Portugal, República Checa, Rumania, Hungría, Francia, etc.

Oja-rem se define el tamaño de pieza producida, que no suele ser mayor de 300 mm y espesores hasta 8 mm. Actualmente trabajan diferentes geometrías y calidades de material.

¿Cuál considera que es la mejor estrategia para competir en un mercado tan globalizado como la automoción?

No me atrevería a elegir una y más en este sector tan complicado. En nuestro caso intentamos crear un buen equipo humano que trabaje cohesionado priorizando siempre las necesidades del cliente, tratamos de actuar con rapidez y flexibilidad. Además de invertir en equipos productivos capaces de atender las nuevas exigencias en materiales y geometrías.

Actualmente, ¿cuál es la situación del mercado de la estampación de piezas en España? ¿Y su previsión para los próximos años?

Hay una tendencia a crear grupos, en este sector el tamaño es importante para acceder a determinados clientes y proyectos, además una empresa pequeña no es tan resilente en épocas de crisis. Pero creo firmemente en la viabilidad de empresas de nuestro tamaño, somos rápidas y eficientes. La identificación e implicación del equipo humano con el proyecto es muy intensa, y esto siempre redunda en beneficio del cliente.

Lo cierto es que el sector del automóvil está en un momento delicado, afectado entre otras cosas por el debate sobre el coche eléctrico, que reduce considerablemente la necesidad las piezas mecanizadas ¿Se vería la actividad de la estampación también afectada si prosperara una fabricación masiva de este tipo de vehículos?

Sin duda, algunas de las piezas que fabricamos actualmente no serían necesarias o lo serían en menor cantidad, no creo que los motores de combustión vayan a desaparecer, pero sí cambiaran los porcentajes que representen en el parque móvil mundial. Algunos estudios han fijado como escenario para el 2030 que un 10% de los vehículos serán de combustión, un 50% serán híbridos enchufables y un 40% eléctricos.

Para finalizar, no podemos olvidarnos de la crisis provocada por la COVID-19. ¿Les ha afectado de algún modo… y cómo? ¿Cuál ha sido su estrategia salvavidas?

Sin duda nos hemos visto afectados por el cierre de nuestros clientes, la caída en facturación ha sido dramática en los meses de abril-mayo-junio.

Si bien es cierto que veníamos de años de importantes crecimientos que nos han permitido sobrellevar esta situación sin grandes problemas de tesorería.

Sin duda remarcaría la colaboración de la plantilla en todo el proceso de negociación del ERTE, así como la flexibilidad demostrada en los picos de trabajo. Como he mencionado antes el tamaño y la unidad en Oja-Rem son puntos muy positivos.