Cómo tratar la deformación del material durante el proceso de ensamblado

Durante la elaboración de grupos de piezas de chapa metálica (carrocerías y componentes de automóviles, sistemas de escape, componentes para centrales energéticas, aparatos electrodomésticos y muchos más) se producen deformaciones del material debido a factores como la alta temperatura generada al soldar, a problemas de abolladura o bien a la sujeción de piezas que presentan defectos previos. DynaWeld está en condiciones de efectuar del cálculo de estas deformaciones ya durante la fase del diseño de las piezas y de proponer medidas para compensarlas.

La empresa DynaWeld está especializada en la simulación de uniones y de procesos de fabricación que se llevan a cabo por medios térmicos. Esta simulación contribuye a optimizar la ejecución de los procesos industriales más avanzados y de alta intensidad tecnológica, permitiendo a las empresas ahorrar costes de producción y satisfacer los niveles de fabricación más exigentes.

Entre las competencias básicas de DynaWeld se cuentan la simulación del procedimiento de soldadura y la simulación del tratamiento térmico de materiales. En ambos procedimientos se calculan los cambios de estado derivados de la acción del calor sobre la pieza en cuestión (deformación, tensión, alteraciones de la unión y la dureza). En la actualidad, la simulación de soldadura se aplica sobre todo para definir el proceso de ensamblado —ya sea de piezas individuales entre sí, o bien de las que conforman un determinado grupo de componentes, como las carrocerías— con la finalidad de optimizar el proceso en función de la correspondiente geometría de referencia. DynaWeld desempeña un importante papel innovador en los ámbitos de la investigación, el desarrollo y la práctica industrial, y lo hace tanto a través de proyectos propios como de su participación en comisiones de asesoramiento y en diversas entidades de investigación.

En el pasado, la simulación del procedimiento de soldadura estaba destinada a pronosticar posibles deformaciones y tensiones del material, limitándose su aplicación a piezas de menor tamaño. Consecuentemente con ello, las correspondientes investigaciones y validaciones se llevaban a cabo sobre la base de ensayos a escala reducida. En cambio, el nivel actual de la metodología de simulación permite obtener resultados acertados que muestran un alto nivel de coincidencia con la escala real. Sin embargo y en lo que respecta a la aplicación industrial, los pequeños grupos de piezas revisten un interés menor, ya que en este apartado se pueden realizar ensayos de soldadura de forma rápida y a bajo coste. Muy distinta es la situación tratándose de grandes estructuras y ensamblajes multifásicos. En este caso, los ensayos de soldadura resultan cada vez más costosos, especialmente si su realización supone modificar herramientas especiales de gran tamaño, sin que exista suficiente certeza en cuanto a la eficacia de las medidas que se adopten. En estas circunstancias, la simulación contribuye de manera determinante a ahorrar costes derivados del desarrollo de las cadenas de producción y de la implementación de los procesos correspondientes.

Planteamiento del problema en base al ejemplo de la fabricación de carrocerías

Uno de los grandes retos que conlleva la fabricación de carrocerías es lograr que la desviación de la estructura fabricada con respecto a la geometría de referencia (CAD) se mantenga dentro de los límites fijados. Este objetivo se debe conseguir en el marco de un proceso de fabricación que ha de estar definido de forma segura con gran antelación, en concordancia con el desarrollo del producto. En el caso concreto de las carrocerías, los equipos de fabricación deben ser diseñados y ejecutados según vaya avanzando el proceso de desarrollo del vehículo en cuestión. Pero, en esta etapa, el proceso de fabricación no se encuentra, ni mucho menos, definido con seguridad, tanto en lo que respecta a los límites de tolerancia deseada como, en términos generales, a su viabilidad. Es cierto que a estas alturas ya se han fijado el número y las tareas de las zonas de fabricación específica, de los tiempos de ciclo y de los robots. No obstante, si en una fase posterior de desarrollo surgen problemas relacionados con la tolerancia dimensional del producto, las posibilidades de subsanar estos problemas son, por norma general, muy limitadas, debido, precisamente, a las condiciones generadas con anterioridad.

La dificultad descrita se puede superar mediante el uso de un instrumento de simulación altamente eficaz o bien de los correspondientes servicios de simulación. Ambas prestaciones permiten al usuario:

- asegurar el proceso de fabricación previsto,

- determinar las causas que originan los diversos tipos de deformación del material

- estudiar de manera virtual las diferentes medidas que se proponen para compensarla.

La mejor solución consiste en llevar a cabo la simulación del ensamblaje en la etapa temprana del proceso, lo cual supone

- el estudio y el control durante los pasos de planificación inicial de la producción

- la intervención oportuna en el proceso de desarrollo, para subsanar las desviaciones de los límites de tolerancia o bien los fenómenos de abolladura manifiesta que puedan surgir.

Algunos detalles técnicos de la solución ofrecida por DynaWeld

DynaWeld ha desarrollado un instrumento de simulación dotado de métodos especiales, que responden a las exigencias de precisión emanadas del proceso de ensamblado. Sus principales características y prestaciones son:

- Análisis por elementos finitos (FEA), altamente eficiente

- Método especial para visualizar las propiedades cinemáticas del cordón de soldadura;

- Visualización del dispositivo de sujeción incluyendo el posicionamiento de la pieza y la apertura de las garras de fijación

- Inclusión de piezas defectuosas en el análisis

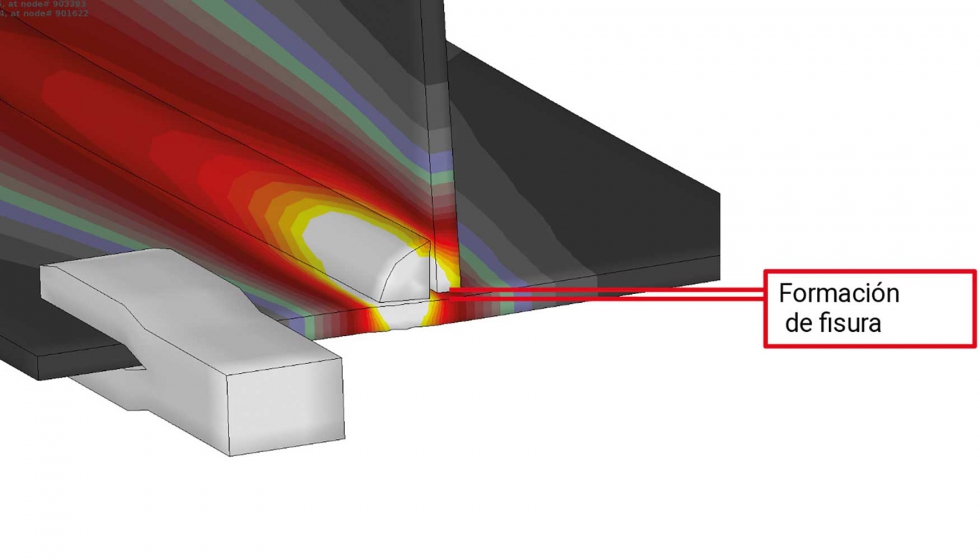

- Ensamblaje multifásico

En las simulaciones que vienen realizando hasta la actualidad, al iniciar el cálculo, el material de soldadura accesorio se une de forma fija a las piezas, incluso tratándose de cordones aún no soldados. Si bien es efectivo que actuando sobre el material se puede reducir la rigidez de estas uniones todavía no existentes, no es menos cierto que este procedimiento falsea de manera importante el resultado del cálculo. Ante ello, DynaWeld ha desarrollado un método especial de simulación que excluye la anomalía descrita y permite que las piezas aún no soldadas se muevan libremente. En virtud de lo anterior, DynaWeld está en condiciones de detectar las fisuras en la soldadura (imagen 1). La sujeción y fijación de las piezas se pueden, por ende, implementar de manera que se evite la formación de fisuras críticas. Inversamente, esta metodología contribuye a optimizar la implementación del proceso, pues permite determinar la posición de los puntos de soldadura y las herramientas de sujeción que se requieran.

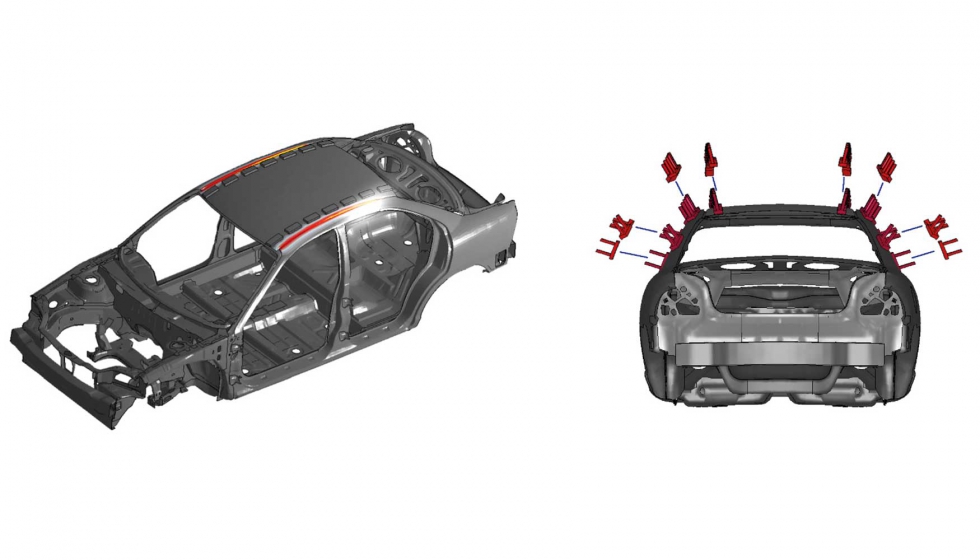

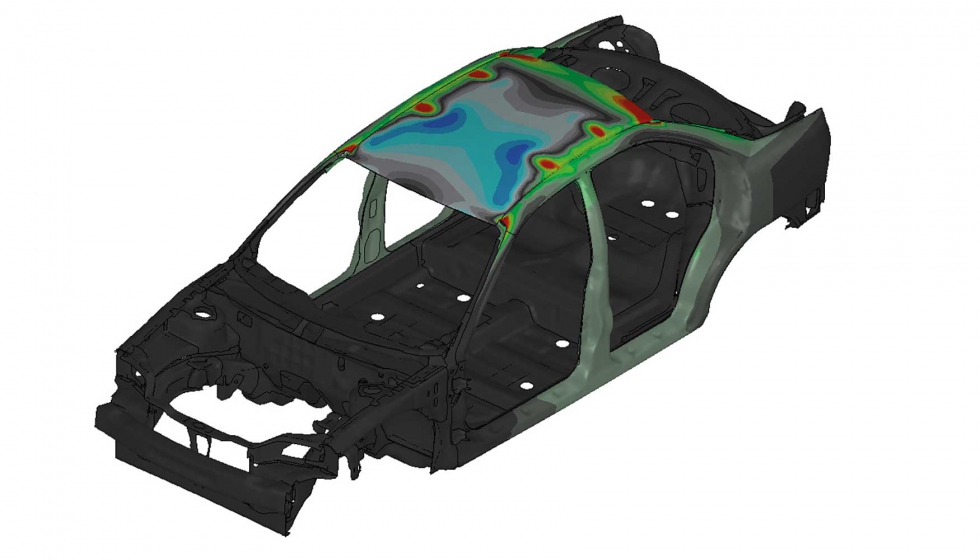

La sujeción constituye otro de los factores que influye en la deformación de los conjuntos de piezas ensambladas. En efecto, la presión que ejercen las garras de sujeción al cerrarse puede ser una causa añadida de deformación o tensión del material si, en fases anteriores de fabricación, la geometría de las piezas individuales o de los subgrupos de componentes sufre desviaciones con respecto a la posición CAD inicial. Estas deformaciones derivadas de la sujeción de las piezas son ‘neutralizadas’ a través del procedimiento de unión. Asimismo, las deformaciones previas debidas a la acción de las garras pueden ser usadas deliberadamente para compensar otras deformaciones. El método de simulación aplicado por DynaWeld tiene en cuenta la totalidad del procedimiento de sujeción de las piezas, incluyendo, por tanto, las correspondientes carreras y fuerzas de sujeción. Esta prestación se ilustra en la imagen 2, tomando de ejemplo la unión por soldadura del techo de un coche con el resto de la carrocería.

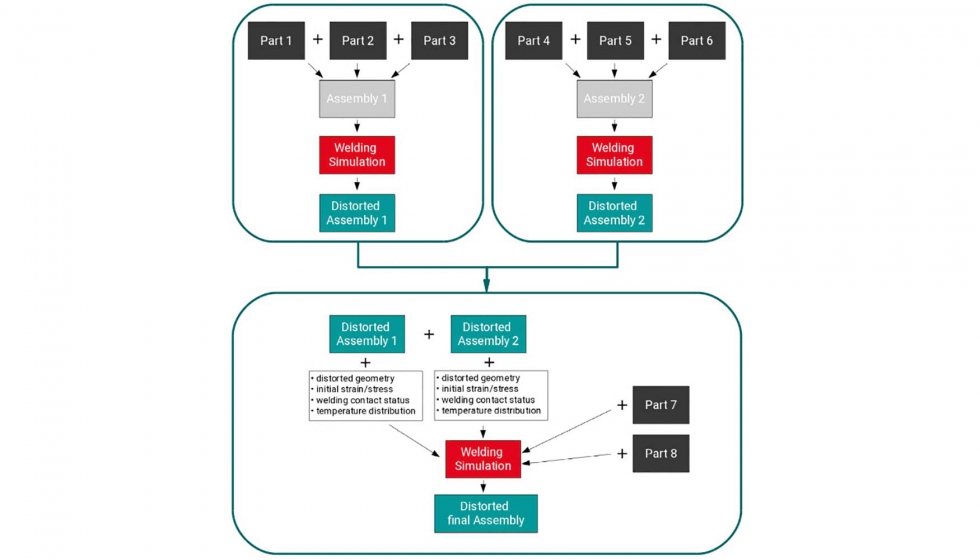

Por norma general, el ensamblado de una carrocería u otra estructura soldada se lleva a cabo a través de varias zonas de fabricación específica, en la cuales se montan primero los subgrupos de componentes que en fases siguientes se unirán para conformar los grupos principales de componentes (imagen 3). DynaWeld simula con gran fidelidad este proceso multifásico, transfiriendo las variables de estado ‘deformación’, ‘tensiones’, ‘contactos’ y ‘temperaturas residuales’, procedentes de fases de cálculo anteriores, a las fases inmediatamente siguientes, en las estas variables actuarán como valores de entrada.

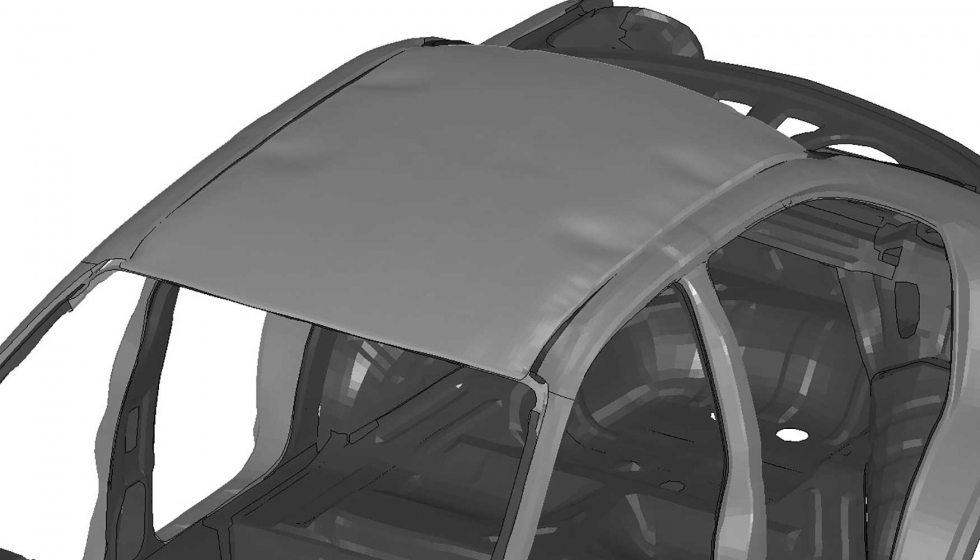

Los métodos descritos permiten un cálculo acertado de las deformaciones en grandes estructuras de chapa metálica originadas durante el proceso de ensamblado. La imagen 4 es la representación de la abolladura del techo de un vehículo, en su estado anterior a la optimización del proceso de fabricación. En la imagen 5 se aprecia la misma abolladura, visualizada mediante colores de contraste. El cálculo del ensamblado puede y debe llevarse a cabo ya en la fase inicial del diseño, pues ello hace posible implementar el correspondiente conjunto de medidas destinadas a compensar la deformación.

El procedimiento ofrecido por DynaWeld para tratar la deformación del material permite una planificación del proceso de producción en la que, a diferencia de las prácticas habituales actuales, quedan prácticamente descartadas las modificaciones ulteriores de las herramientas empleadas en la cadena de montaje.