Los láseres industriales se hallan en plena fase de expansión

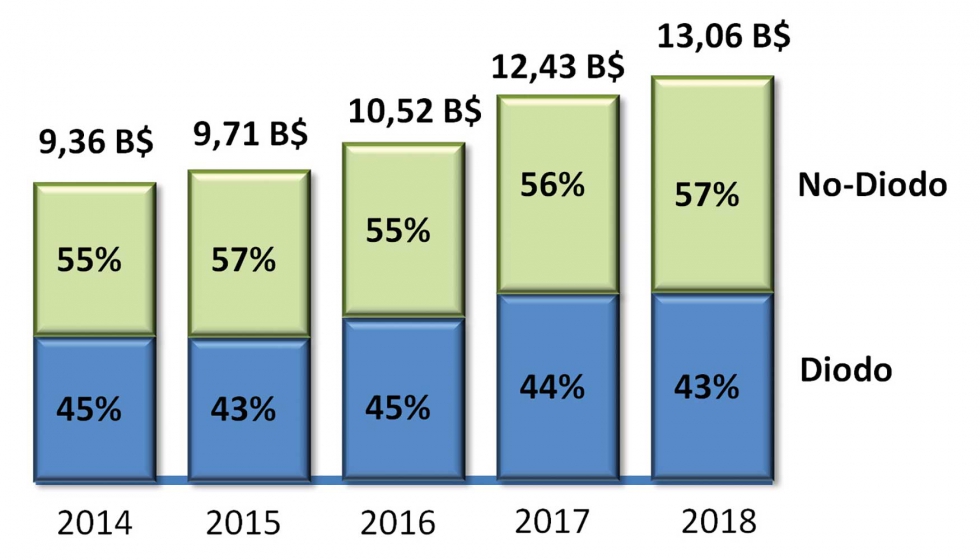

El crecimiento de los láseres industriales en este periodo, ha sido sostenido y menos sensible a las economías en recesión, lo que ha propiciado un aumento de ventas a nivel global del 30% respecto a los datos de ventas en 2010. Únicamente los láseres de CO2 están siendo progresivamente relegados a un plano secundario en aplicaciones de corte a lo largo de últimos años, siendo cada vez más habitual el uso de láseres de fibra en equipos dedicados a corte. Otro hecho destacable es el crecimiento que han experimentado los láseres de excímero en los últimos años. Hasta ahora estos láseres eran empleados principalmente en aplicaciones médicas, de fotolitografía e investigación, sin embargo, se trata también del tipo de láser empleado para la transformación silicio amorfo en policristalino, operación necesaria para la fabricación de las pantallas OLED que cada vez están más extendidas en la industria de la telefonía y TV, lo que ha propiciado un aumento en las ventas del orden del 100% en los últimos dos años, pasando de 175 millones de dólares en 2015 a 356 millones de dólares en 2017 según datos de ‘Strategies Unlimited’.

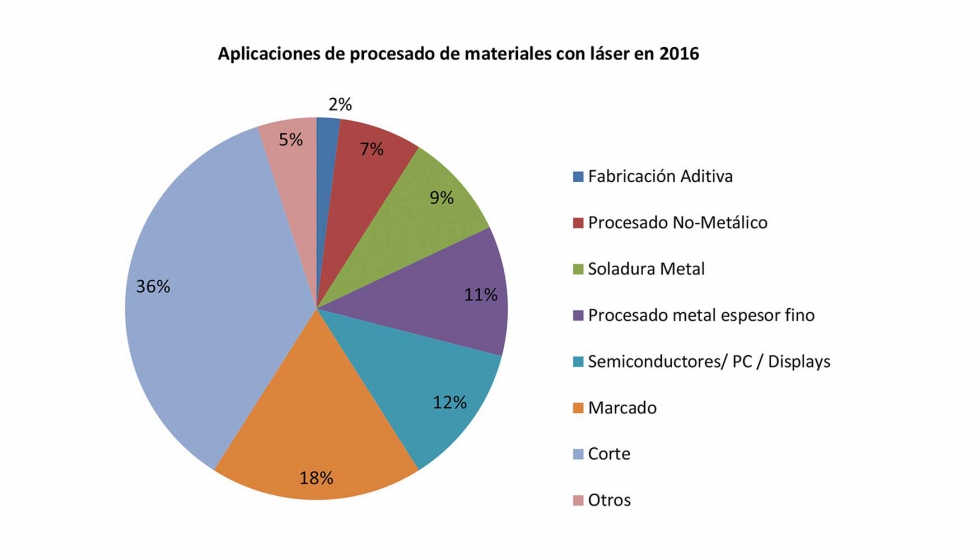

A nivel industrial, el láser es una herramienta flexible y ampliamente utilizada en numerosas aplicaciones. Una manera de dividir los tipos de láseres a nivel industrial es en función de los tipos de aplicaciones, así, es posible diferenciar tres categorías distintas: los equipos principalmente empleados para operaciones de marcado y grabado, que generalmente utilizan láseres pulsados; los empleados para operaciones de micro-procesado, con fuentes de hasta 1.000 W; y los empleados en operaciones de macro-procesado, donde las fuentes empleadas son de más de 1.000 W. Dentro de las aplicaciones de marcado, habitualmente, se emplean fuentes de baja potencia, por debajo de 100 W, y generalmente, capaces de proporcionar pulsos de nanosegundos, es decir, 1x10-9 segundos. En la fabricación de componentes y equipos, de cara a una correcta identificación y trazabilidad es preciso identificar de manera unívoca todos y cada uno de los elementos fabricados, el marcado láser posibilita marcar distintos materiales a velocidades que llegan a superar los 10.000 mm/s y que, en la mayoría de aplicaciones, no repercuten en el tiempo de producción, pudiendo llevar a cabo el marcado sin detener el movimiento de las piezas, lo que se conoce con el término de ‘Marking-on-the-fly’, y siendo posible además, recoger una detallada información en forma de códigos QR.

A nivel de ventas, la necesidad de identificar y trazar de modo unívoco todos y cada uno de los componentes, así como la cada vez más creciente necesidad incorporar información detallada y personalizada de cada componente dentro de la Industria 4.0, ha repercutido positivamente en el aumento del número de ventas de estos equipos, pero manteniendo más o menos estable el volumen negocio, ya que, debido a la madurez alcanzada, los precios de dichos equipos se han visto sensiblemente reducidos en los últimos años, gracias también al aumento de la competencia con la aparición en el mercado de nuevas empresas dedicadas a la integración de células de marcado adaptadas a las necesidades de cada cliente. En función del material a marcar, los equipos suelen utilizar láseres de fibra, CO2, diodo o algún medio de estado sólido distinto en aplicaciones concretas, si bien, prácticamente el 50% de las ventas se corresponde con los de fibra, principalmente para el marcado de materiales metálicos y poliméricos. En el marcado de materiales no-metálicos, al igual que sucede en aplicaciones de corte, el láser de CO2 sigue siendo la principal opción debido a la mayor absorción de energía que presentan dichos materiales a la longitud de onda de 10.600 nm frente a los 1.064 nm que emiten los de estado sólido de Nd:YAG de fibra y disco comercializados a nivel industrial.

![Absorción energética en función de la longitud de onda [1] Absorción energética en función de la longitud de onda [1]](https://img.interempresas.net/fotos/1843701.jpeg)

Aplicaciones láser. Foto: Strategies Unlimited.

Dentro de los equipos de marcado, cabe diferenciar también, los equipos que son además capaces de vaporizar el material. Este tipo de equipos suelen ser notablemente más caros que los equipos de marcado tradicional y presentan, generalmente, pulsos de duración más corta y mayor nivel energético. Los láseres pulsados son capaces de acumular energía en el resonador y liberar grandes cantidades de energía en periodos de tiempo muy corto y a frecuencias de varios kHz (que en ocasiones llegan a alcanzar los MHz). Los conocidos como láseres de pulso ultra-corto trabajan en el rango de los picosegundos (1x10-12 s) y femtosegundos (1x10-15 s), con niveles energéticos que van desde los micro-Julios (µJ) hasta los mili-Julios (mJ). En términos generales, cuanto mayor es el nivel energético y menor la duración del pulso se logra vaporizar el material de manera más eficiente, generando menor proporción de material fundido y una menor zona afectada térmicamente. En aplicaciones extremas, en los últimos años, se ha llegado a utilizar pulsos del orden de 5 fs [2], logrando en 2017 la generación estable de pulsos con una duración de 43 attosegundos (1x10-18 s) en el laboratorio del ETH de Zürich [3]

Por otro lado, en aplicaciones de micro-procesado, lo más habitual, es emplear fuentes láser de menos de 1.000 W que, en función de la aplicación, pueden ser continuas o pulsadas. Las aplicaciones industriales de este tipo de láseres van desde la fabricación de pantallas o placas base, hasta aplicaciones de fabricación aditiva o el procesado de precisión de materiales metálicos y no metálicos. En términos de fuentes, es habitual emplear láseres de estado sólido o gaseoso, sin embargo, debido a la fuerte demanda de los dos últimos años de paneles OLED, las ventas los láseres de Excímero está cobrando un especial protagonismo. Entre 2015 y 2016, según datos de Strategies Unlimited, la facturación por venta de láseres de micro-procesado ha aumentado notablemente, pasando de los 894,8 millones a los 1.105 millones de dólares, lo que supone un crecimiento total de los láseres de microprocesado del 23,5% en un único ejercicio. Este crecimiento ha sido propiciado, por un lado, por el disparo en ventas de los láseres de Excímero, y por otro, por el aumento en la facturación del 18,3% por la venta de láseres de fibra, favorecido también por la cada vez mayor expansión que están teniendo los equipos de fabricación aditiva que habitualmente emplean uno o varios láseres de fibra para fundir material en polvo durante la fabricación capa a capa de piezas metálicas. A pesar de representar todavía únicamente el 2% de las aplicaciones de procesado de materiales, la fabricación aditiva es ya una realidad en los talleres gracias a la entrada en escena de grandes protagonistas como General Electric (GE), DMG o Renishaw, que han apostado de manera fuerte por la tecnología. El crecimiento experimentado sigue en ritmos del 20% anual, y se estima que en 2017 llegue a alcanzar un volumen de ventas global entorno a los 50 mil millones de dólares.

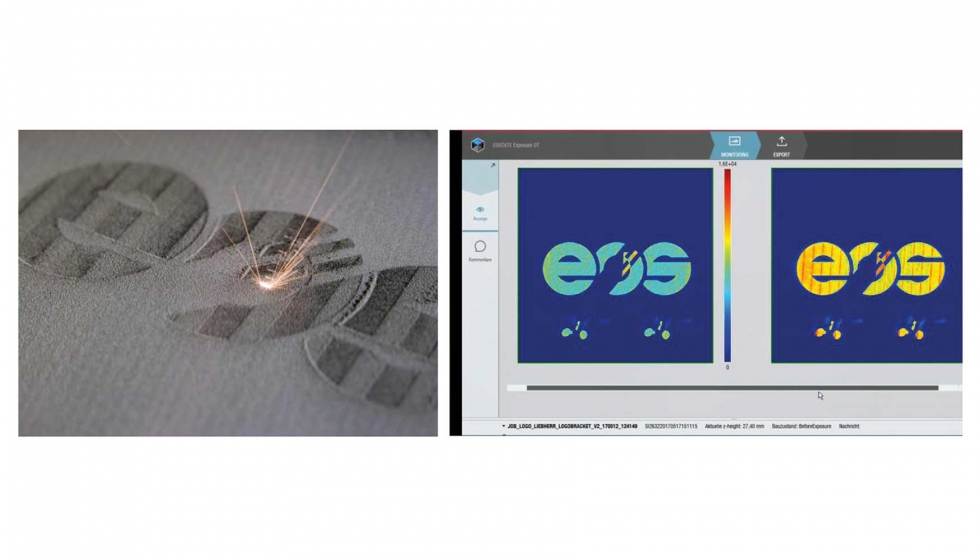

La evolución que están sufriendo los procesos de fabricación aditiva en los últimos años es destacable. Cada vez existen más sistemas que permiten un mayor control de proceso y un mejor control de calidad, aspecto que resulta fundamental en la mayoría de aplicaciones. Actualmente, los equipos de Selective Laser Melting o SLM más evolucionados, como los de EOS, Renishaw, SLM Solutions o GE, cuentan con un análisis de la radiación emitida en el baño fundido, procesado de la imagen de la distribución de polvo en cada capa, o sistemas basados en el control de temperatura, que permiten garantizar la ausencia de problemas en las diversas capas. En caso de detectar anomalías durante el proceso, dichos sistemas, lanzan una alarma y es posible cancelar total o parcialmente la fabricación, ya que, como ocurre con la mayoría de sistemas de monitorización, los fallos únicamente son detectados una vez tienen lugar y la pieza se ve ya afectada. En procesos como el mecanizado, por ejemplo ante la aparición de una vibración excesiva, sobre todo cuando la operación no es la de acabado, es posible revertir la situación mediante un sistema de control adecuado y salvar la fabricación, sin embargo, en los procesos como el SLM no existe una operación posterior que elimine la zona afectada, por lo que la detección de defectos que afecte a la integridad final, es algo crítico, aún y cuando dicho defecto no suponga la inestabilización del proceso y no sea necesaria la interrupción de la fabricación. En función de la aplicación final, dicho defecto se considerará admisible o no, siendo lo habitual descartar directamente la pieza que contiene el defecto. En aplicaciones críticas es necesario garantizar la misma estructura metalúrgica y mismas propiedades mecánicas en la totalidad de las piezas fabricadas por SLM en distintos lotes y distintas máquinas. Sin embargo, debido a la gran cantidad de variables que afectan el proceso, sigue siendo un reto en el que a día de hoy se sigue trabajando con la dedicación de amplios recursos y esfuerzo.

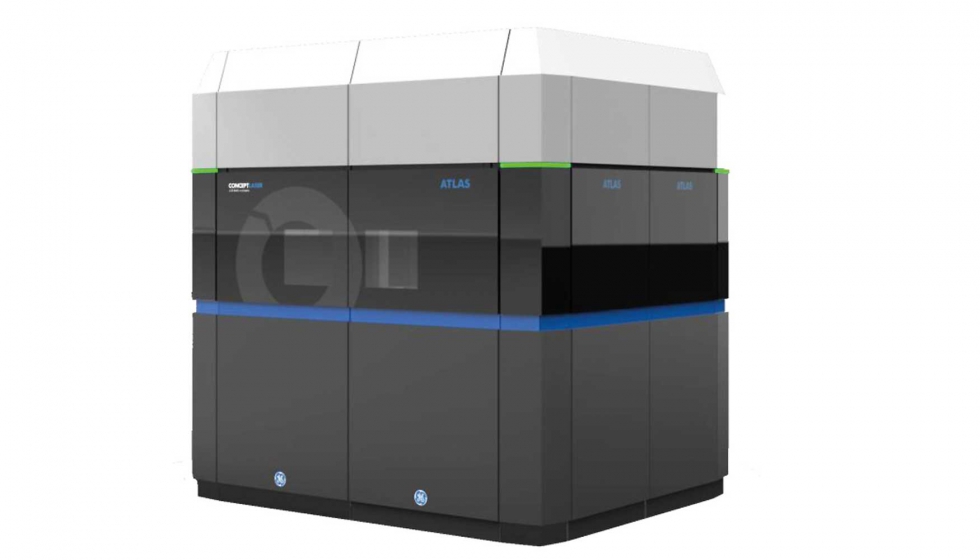

El interés y la apuesta a nivel industrial por la tecnología SLM es evidente, prueba de ello son las cada vez más numerosas empresas dedicadas a dar servicio y la presencia cada vez más notable de grandes compañías de la industria de fabricación, tales como GE, DMG o Renishaw, que han optado por involucrarse directamente en el desarrollo de procesos como el SLM o incluso el LMD. Dicho impulso se traduce en la continua evolución y nuevos desarrollos que son presentados año tras año en las distintas ferias del sector con una clara tendencia hacía equipos más productivos, con la combinación simultánea de varios láseres y hacía máquinas con mayores volúmenes de trabajo, como la máquina A.T.L.A.S de GE presentada en la FormNext de 2017, que dispone un volumen de trabajo de 1.100 x 1.100 x 300 mm y que a día de hoy es la más grande del mercado.

En aplicaciones LMD es cada vez más habitual la presencia de máquina híbridas que combinan la capacidad de arranque de material con el aporte láser o LMD. Fabricantes como DMG, Mazak, Okuma, WFL o incluso Ibarmia, ofrecen en su catálogo soluciones de este tipo que están despertando un creciente interés en el mercado. En el continuo desarrollo experimentado por las tecnologías SLM y LMD también contribuye el creciente interés de empresas directamente involucradas en el sector aeronáutico y que son demandantes de soluciones para la reparación y fabricación directa de piezas, tales como Airbus, GE Aviation, Boeing, Rolls-Royce, Safran, P&W, GKN Aerospace, Locheed-Martin, Honeywell Aerospace, Bell Helicopter, etc. Previsiblemente, a medida que aumente el conocimiento sobre los procesos de fabricación aditiva, y las características mecánicas logradas en este tipo de piezas sean cada vez más homogéneas, los procesos de certificación y homologación serán más sencillos y su uso será más generalizado en los nuevos diseños, tanto en la industria aeronáutica como en otros sectores tecnológicamente avanzados.

Finalmente, las aplicaciones de macro-procesado, donde las fuentes empleadas son de más de 1.000 W, concentran cerca del 47% del volumen de negocio total que suponen los láseres industriales, con ventas en el mercado estadounidense por valor de más de 1.500 millones de dólares en 2017 según datos de ‘Strategies Unlimited’. Las aplicaciones de macro-procesado engloban las operaciones más extendidas en los talleres, tales como el corte y la soldadura láser, que a día de hoy siguen suponiendo en principal negocio de la tecnología láser. En este tipo de fuentes, las aplicaciones de corte suponen alrededor del 75% mientras que las de soldadura suponen un 20%. En este caso, las fuentes empleadas suelen ser continuas con capacidad de trabajar con pulsos largos a baja frecuencia, así, entre los distintos tipos de fuentes empleadas, las fuentes de fibra han ido ganando cuota de mercado frente a los láseres de CO2, debido principalmente al mejor rendimiento y flexibilidad que ofrecen en el guiado del haz. En los láseres de fibra (y disco) el guiado del haz puede realizarse mediante una fibra óptica, al contrario de los de CO2 que han de ser guiados necesariamente mediante espejos.

La característica que ha mantenido hasta hace poco a los láseres de CO2 como principal opción en aplicaciones de corte con láseres de más de 1.000 W, es la capacidad que presentan este tipo de láseres de proporcionar una buena calidad de haz para aplicaciones de alta potencia. En el caso de los láseres de estado sólido de primeras generaciones, debido a la necesidad de refrigerar el medio activo, las fuentes integraban varios cristales en forma de barra o ‘rod’ que eran alineados ópticamente y que daban lugar a una cada vez peor calidad de haz a medida que se aumentaba la potencia total (debido a la necesidad de aumentar el número de cristales). La aparición de los láseres de fibra y disco en el mercado, a inicios del Siglo XXI, solventó este inconveniente gracias a una refrigeración más eficiente, así, a medida que han ido apareciendo en el mercado láseres de fibra y disco de mayor potencia, su uso en aplicaciones de corte ha ido en aumento, y la cantidad de nuevos láseres de CO2 instalados ha ido decreciendo en la misma medida.

Actualmente existen láseres de fibra instalados de hasta 100 kW del fabricante IPG, que son utilizados para aplicaciones extremas de corte y soldadura. La empresa japonesa NADEX Co., Ltd. dedicada la investigación de procesos láser, cuenta en sus instalaciones un láser multimodo IPG YLS-100000 de 100 kW guiado a través de fibra óptica con un diámetro mínimo de haz de 0,5 mm y una densidad de energía máxima de 51 MW/cm2 que permite llevar a cabo soldaduras en acero inoxidable AISI SUS304 con una penetración de 40 mm empleando nitrógeno como gas de protección o incluso 125 mm de penetración en atmósfera de vacío trabajando a un 70% de la potencia máxima [4]. Los potenciales usos, más allá de aplicaciones militares puntuales o de desmantelamientos extremos, se centran en la soldadura de espesores de hasta 300 mm para aplicaciones navales, o incluso el corte y taladrado de hormigón y roca dura como el granito o el basalto.

Si bien los láseres de 100 kW son una realidad, también es cierto que existen escasas unidades instaladas en todo el mundo desde su primera comercialización en 2015. Así, los láseres de fibra de alta potencia que figuran en el catálogo de los principales fabricantes raramente superan los 16 kW, con la salvedad de IPG que apuesta por ir más allá en la tecnología y ofertar fuentes de hasta 15 kW para corte y de 15, 20, 30, y 50 kW para soldadura (además de la ya mencionada de 100 kW). Entre los ejemplos más destacables de aplicaciones de corte láser se encuentran los desarrollos del Laser Zentrum Nord de Hamburgo (recientemente integrado en la red de centros alemana Fraunhofer) que ha desarrollado aplicaciones de corte para el sector naval empleando un láser de IPG de 30 kW para el corte de chapa de hasta 80 mm de espesor en una célula de 30 m de largo [5].

A nivel industrial, el corte láser es una tecnología sólidamente consolidada y capaz de competir en productividad con los sistemas tradicionales de punzonado. Actualmente, tanto la soldadura como el corte láser en 2D son procesos maduros en los que el margen de mejora empieza a ser cada vez menor, sin embargo, en comparación, tanto el corte como la soldadura de geometrías en 3D son aplicaciones mucho menos extendidas, donde, a pesar de existir soluciones comerciales como las células TruLaser Cell de TRUMPF, todavía existe un amplio margen de mejora. Dentro del sector de automoción cada vez es más habitual el uso de aceros de ultra-alto límite elástico en la fabricación de las carrocerías. Una vez conformado en caliente, la elevada dureza alcanzada por la chapa hace inviable el uso de troqueles de corte, siendo el corte láser la alternativa más viable. La geometría compleja de la chapa conformada precisa un utillaje específico, y a pesar de la mejora experimentada en los últimos años, es relativamente habitual tener un tiempo de ciclo cercano al minuto. A día de hoy, la única forma de evitar cuellos de botella es mediante la instalación de varias células de trabajo en paralelo, sin embargo, el elevado coste de las mismas, hace necesario seguir trabajando en mejorar la productividad.

Una posible alternativa para la mejora de la productividad son los conocidos como procesos remotos, tanto de corte como de soldadura, donde un haz guiado mediante un escáner, similar al empleado en una estación de marcado, permite un guiado del haz a velocidades cercanas a los 10.000 mm/s. La principal limitación de los procesos remotos es la imposibilidad de utilizar un cabezal específico. En el corte láser, las boquillas, además de prevenir una excesiva oxidación de la zona a través de la inyección de gas inerte, tienen la función de expulsar de la zona de trabajo el material fundido, favoreciendo así la generación del corte. En el caso de la soldadura, el uso de boquillas está principalmente orientado a evitar la oxidación de la zona de trabajo, por lo que una atmósfera controlada dentro de la célula es capaz de solventar dicho problema. En el caso del corte, la asistencia del soplado en el corte se puede solventar parcialmente aumentando la densidad de energía, es decir, aumentando la potencia y reduciendo el diámetro de haz, si bien, actualmente, debido a las limitaciones de los equipos, los espesores de corte en remoto raramente llegan a ser de más de 0,5 mm [6].

En cuanto a la evolución en los últimos años de las principales empresas asociadas a la fabricación de equipos láseres, destacan compañías como Coherent e IPG de los EE UU, Han’s Laser de China o Trumpf de Alemania, que han visto como en los últimos años ha crecido el volumen de negocio hasta alcanzar máximos históricos en algunos casos. En el caso de la empresa Coherent con sede en California, han declarado unos ingresos por ventas de 1.700 millones de dólares en el año 2017, con unos ingresos netos de 209 millones, frente a los 857 millones de facturación y 88 millones de ingresos netos registrados en 2016. Este espectacular crecimiento en el negocio se debe a la explosión en la demanda de los láseres de Excímero para la fabricación de paneles OLED, y para los que Coherent es prácticamente el único suministrador a nivel mundial. En una línea similar, la compañía IPG Photonics con sede en Massachusetts, ha declarado en el último ejercicio un incremento notable en la facturación, pasando de los 1.000 millones en 2016 a los 1.408,9 millones de dólares en 2017, lo que supone un incremento del 40% en un solo año, siendo este el incremento más fuerte registrado en los últimos 6 años y que se debe al aumento del 52% en las ventas de equipos, principalmente para aplicaciones de corte, soldadura e impresión 3D. Otro ejemplo destacable es el del grupo Han’s Laser de Shenzen en China, que en 2017 ha presentado unos resultados de facturación de 1.825 millones de dólares, lo que supone un aumento del 66,12% respecto a 2016. Según datos de ‘Research in China’, actualmente el mercado chino supone el 17% de las ventas mundiales y se estima que llegará a ser del 20% en los próximos 5 años. Por último, la empresa alemana Trumpf, líder en el sector, ha llegado en 2017 al máximo histórico de 3.622,54 millones de dólares (3.111,3 millones de euros) de facturación en 2017, lo que supone un aumento del 10% respecto a los datos registrados en 2016, y que supone el séptimo año consecutivo de crecimiento en torno al 10%.

Los resultados a nivel de ventas e ingresos por parte de las compañías más grandes, así como el volumen cada vez mayor de láseres instalados, reflejan una situación en la que los láseres industriales se hallan en plena fase de expansión, creciendo día a día las distintas aplicaciones y alcanzando nuevos récords de ventas año a año. Son ya más de 35 años de evolución positiva con tasas de crecimiento anuales por encima de los dos dígitos y lejos de mostrar síntomas de decaer, parece que la evolución va a seguir siendo similar si no mejor en los próximos años.

Referencias

[1] Hügel H., Teubner B.G., ‘Strahlwerkzeug Laser (El Láser Como Herramienta)’, H: Hügle Ed. Vieweg+Teubner, Stuttgart, (1992). ISBN 978-3-8351-0005-3.

[2] D. J. Förster, S. Faas, S. Gröninger, F. Bauer, A. Michalowski, R. Weber, T. Graf, Shielding effects and re-deposition of material during processing of metals with bursts of ultra-short laser pulses, Applied Surface Science, 440 (2018) 926-931 ISSN 0169-4332,

[3] T. Gaumnitz, A. Jain, Y. Pertot, M. Huppert, I. Jordan, F. Ardana-Lamas, and H. J. Wörner, “Streaking of 43-attosecond soft-X-ray pulses generated by a passively CEP-stable mid-infrared driver, ” Opt. Express 25, 27506-27518 (2017)

[4] M. Bachmann, A. Gumenyuk, M. Rethmeier, Welding with High-power Lasers: Trends and Developments, Physics Procedia, 83,15-25 (2016) ISSN 1875-3892

[5] http://www.lznhamburg.de/en/technologien/laserstahltrennen/laserstrahlschneiden.html

[6] S.L. Villumsen, M. Kristiansen, F. O. Olsen, On the Stability and Performance of Remote DOE Laser Cutting, Physics Procedia, 83, 1206-1216 (2016) ISSN 1875-3892