Conformado más rápido de los extremos de los tubos y superficies mejoradas

La eficiencia en el tiempo y la calidad de los resultados juegan un papel decisivo para los procesos efectivos en el conformado de los extremos de los tubos. Para ello, el fabricante de maquinaria Transfluid ha renovado por completo sus máquinas de conformado 't form UMR'. Durante el proceso, se han conservado las ventajas probadas de las instalaciones y se han complementado con tiempos de conformado más cortos y mejores resultados de superficie, independientemente de la necesidad de mecanizado de los tubos con o sin soldadura.

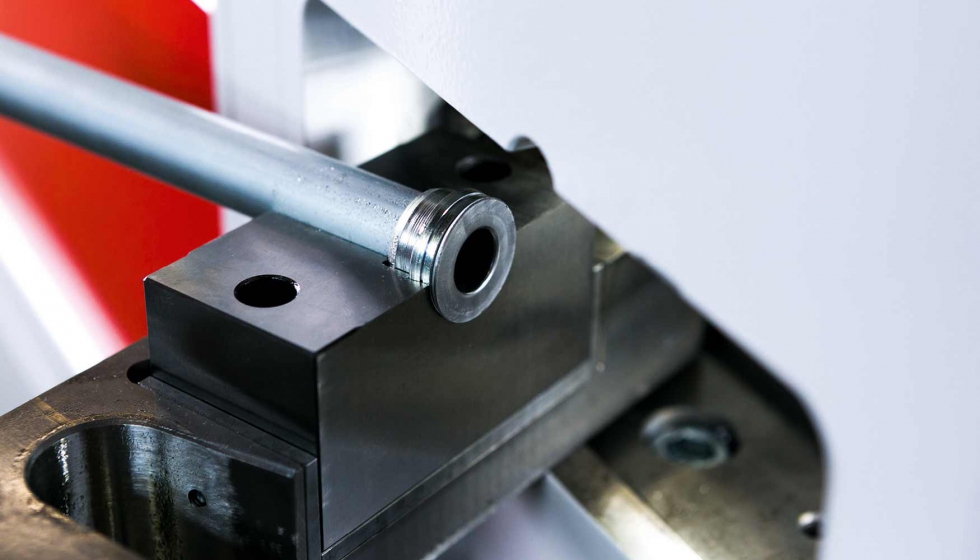

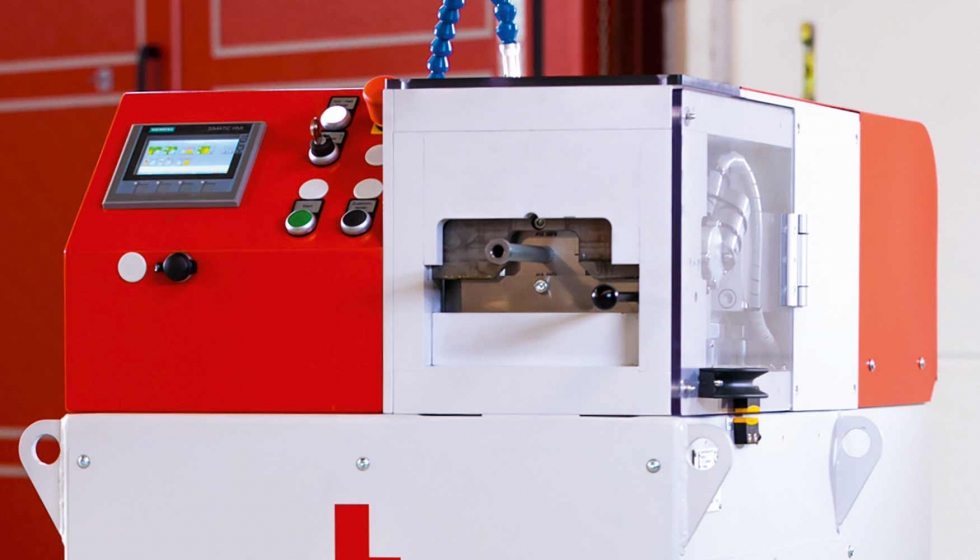

Las soluciones de Transfluid, comercializadas en España por Maquinaria Curvaser, conforman los tubos en rodaje o rotación. Así trabaja, por ejemplo, la máquina de rodillo de bolas, en rodaje. De este modo, permite realizar diferentes operaciones de conformado en el extremo del tubo con una reducción de alta precisión en distancias largas, y puede realizar roscas, entre otras. El proceso rotativo, por otro lado, es capaz de llevar a cabo una variedad de rebordes en el extremo del tubo, en un ángulo de entre 20 y 90 grados o con perfilado, por ejemplo, convexo. “Anteriormente, ambas máquinas requerían el ajuste manual correcto de los topes y de las carreras para conseguir buenos resultados geométricos en la superficie. La nueva generación de máquinas de nuestra 't form UMR' 628, 642 y 2090 solo requiere un cambio de herramienta muy sencillo por parte del operario, que dura menos de cinco minutos”, explica Stefanie Flaeper sobre las ventajas de las actuales máquinas de conformado de tubos. Ahora está disponible el equipo de preselección completamente electrónica del rebordeado. La posición de parada, así como todas las carreras y los mecanizados se controlan servoeléctricamente, y se puede acceder a través de un panel táctil.

Para el tiempo exacto de conformado, es decisivo conocer qué material se utiliza y qué forma se va a aplicar. La máquina realiza el conformado de forma casi independiente si es posible ejecutar el tamaño del tubo con los parámetros de proceso necesarios. En casos concretos, las longitudes de sujeción para el mecanizado son de 1 a 1,5 veces el diámetro del tubo. Esto permite al usuario realizar siempre el conformado después del proceso de doblado.