Los láseres conquistan la fabricación a gran escala

Los visitantes al AKL - Congreso Internacional de Tecnología Láser de este año en Aquisgrán, Alemania, tuvieron la oportunidad de conocer el estado del arte de la tecnología láser industrial hoy y las tendencias del mañana. El congreso ofreció una visión completa de las tecnologías actuales, desde fuentes láser avanzadas y nuevas tecnologías de proceso hasta una amplia gama de aplicaciones como la fabricación aditiva o incluso la detección cuántica. Para investigar estos temas de futuro, se han puesto en marcha varios proyectos y se ha inaugurado el nuevo ‘I³ - Integrated Interdisciplinary Institute’.

Del 2 al 4 de mayo, la comunidad láser se reunió en la duodécima edición del AKL - Congreso Internacional de Tecnología Láser en Aquisgrán. Los 661 asistentes, en representación de fabricantes y usuarios de láser industrial, se reunieron para atender un apretado programa con 77 presentaciones además de la entrega del Premio a la Innovación en Tecnología Láser 2018 y una serie de importantes lanzamientos de proyectos. Eventos separados ofrecieron perspectivas a los principiantes en la tecnología láser (Laser Technology ABC's) y a los empresarios (Technology Business Day).

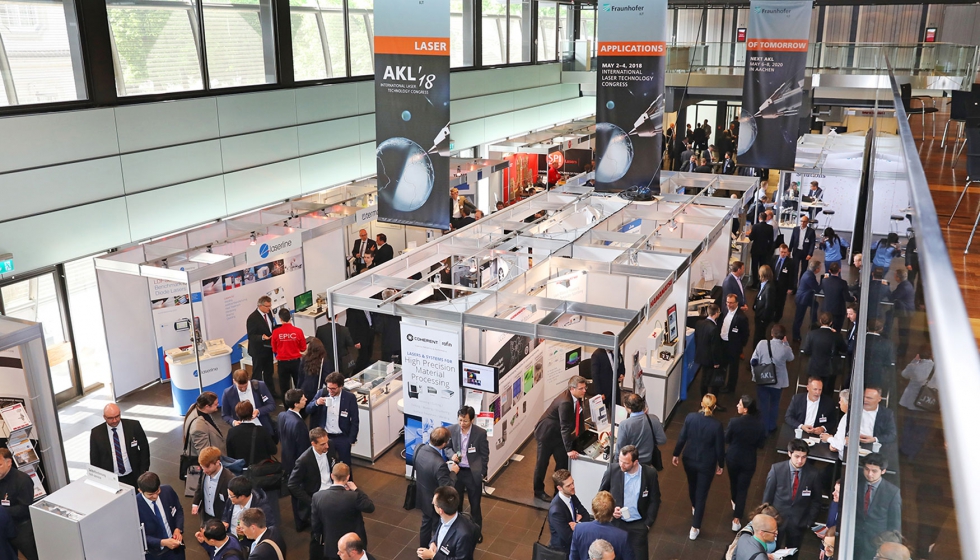

Más de 660 asistentes, en representación de fabricantes y usuarios de láser industrial, se reunieron para disfrutar de un apretado programa con 77 presentaciones en AKL'18 en Aquisgrán, Alemania. Foto: Fraunhofer ILT/Andreas Steindl.

La conferencia contó también con una zona de exposición de patrocinadores en la que se presentaron 56 marcas de tecnología láser de renombre. Como de costumbre, la sala de exposiciones fue un lugar animado para el trabajo en red y la conversación directa con los distintos expertos. Para obtener aún más información técnica y un intercambio personalizado, Fraunhofer ILT abrió sus laboratorios para ‘Laser Technology Live’, un evento de puertas abiertas con más de 100 demostraciones en vivo en el centro de aplicación de láser más grande de Europa.

En la sesión plenaria, Reinhart Poprawe, catedrático de Tecnología Láser LLT en la Universidad RWTH de Aquisgrán y director del Fraunhofer ILT, pidió a cada uno de los cuatro CEOs que presentaran cinco elementos importantes para el futuro de la tecnología láser industrial: Evgene Scherbakov (IPG Laser GmbH), Peter Leibinger (Trumpf GmbH + Co. KG), Mark Sobey (Coherent Inc.) y Qitao Lue (Han's Laser Technology Industry Group Co., Ltd.). Foto: Fraunhofer ILT/Andreas Steindl.

Premio a la innovación para un módulo multipunto para la soldadura láser

Un punto culminante de la AKL'18 fue la ceremonia de entrega del ‘Premio a la Innovación en Tecnología Láser’, que se celebra cada dos años en el antiguo Salón de la Coronación del Ayuntamiento de Aquisgrán. El primer premio de este año fue para el Dr. Axel Luft (Laserline GmbH) y a su equipo por ‘Módulos Multi-Spot para mejorar los procesos de unión debido a geometrías de puntos a medida’. La invención había comenzado con un desafío tecnológico en Volkswagen: las chapas galvanizadas por inmersión en caliente tienen una calidad superficial superior, pero cuando se unen mediante soldadura fuerte por láser, la calidad de la junta en sí disminuye; es más rugosa y, en las zonas cercanas a las juntas, se producen cada vez más salpicaduras.

Para hacer frente a estos retos, un equipo de expertos de Laserline, Volkswagen y Scansonic desarrollaron un módulo multipunto que incluía una herramienta de cámara óptica para el diseño de spots. Volkswagen calificó el módulo de tres puntos como la solución preferida para los materiales galvanizados por inmersión en caliente en la producción en serie, y ya se han vendido otros 40 sistemas.

Un lugar para networking con 56 empresas fabricantes de láseres, componentes y sistemas: la exposición de los patrocinadores en AKL'18. Foto: Fraunhofer ILT/Andreas Steindl.

El segundo premio fue para un equipo dirigido por el Dr. Gerald Jenke (Saueressig GmbH + Co. KG) por ‘Ablación Láser Ultrarrápida Multiparalela para la Fabricación de Ultraprecisión a Gran Escala’, mientras que el tercer premio fue para un equipo español representado por Alejandro Bárcena (Grupo Talens Systems S.L. Etxe-Tar). Su proyecto ‘RAIO DSS: Un sistema de control de haz dinámico de alta flexibilidad para el tratamiento térmico láser y aplicaciones láser de alta potencia relacionadas’ ofrece un nuevo método para la personalización flexible de patrones de haz láser. Inicialmente, el sistema fue desarrollado para el endurecimiento por láser personalizado de componentes de automoción.

Estado y limitaciones de los sistemas actuales para el control de procesos

El congreso, de tres días de duración, comenzó con dos simposios especiales sobre ‘Control de procesos’ y ‘Fabricación aditiva por láser’. En particular, para la fabricación a gran escala, el control de procesos debe cumplir varias funciones cruciales. En primer lugar, está el control de calidad, que incluye varias pruebas de si parámetros como las dimensiones de la pieza de trabajo están dentro de los límites predefinidos. El control de calidad se realiza antes, durante y después de un proceso. Thomas Grünberger, de Plasmo Industrietechnik GmbH, realizó una revisión de una amplia gama de sensores disponibles para este fin.

En un segundo paso, estos datos se pueden utilizar para documentar todos los parámetros de la pieza de trabajo y todos los parámetros del proceso para cada pieza de trabajo y cada costura de soldadura. Como un requerimiento de Industria 4.0, este conjunto de datos está disponible para el monitoreo de calidad, rendimiento y mantenimiento a lo largo de la producción. Como Michal Ungers de Scansonic MI GmbH mostró para las aplicaciones de unión, hay una tercera función posible de los sistemas de control de procesos: la optimización de procesos. Con una desviación medida de los parámetros objetivo, el sistema de control del proceso puede modificar los parámetros del proceso hasta que se alcance un valor óptimo. Este proceso de enseñanza crea un conjunto optimizado de parámetros de proceso que se almacena en la máquina como una actualización de software. Resulta que esta optimización de lazo cerrado funciona bien en los procesos de unión de metales.

El control de procesos en bucle cerrado es aún más buscado, pero aún no está disponible para la fabricación aditiva (AM). Este será uno de los principales retos en los que habrá que trabajar en los próximos años. Con un crecimiento del mercado de alrededor del 70% el año pasado, la fabricación aditiva dio un gran salto hacia la fabricación en masa. Esto quedó bien ilustrado con el nuevo BMW i8 Roadster expuesto en el congreso. Es el primer coche que incorpora piezas AM en la fabricación en serie de automóviles. Como Maximilian Meixlsperger de BMW explicó en la aplicación mostrada, AM es una solución económica hasta un tamaño de lote de 60.000 piezas en comparación con la fundición a presión.

Reinhart Poprawe, catedrático de Tecnología Láser LLT en la Universidad RWTH de Aquisgrán y director del Fraunhofer ILT, fundó el ‘I3-Research Center for Digital Photonic Production’ en el que investigadores de 17 institutos a través de 6 facultades de la Universidad RWTH de Aquisgrán llevarán a cabo investigaciones conjuntas sobre el uso de fotones para la producción industrial. Foto: Fraunhofer ILT/Melanie Conrad- Franzen.

Reflexiones sobre los mercados futuros del láser de sus cuatro jugadores más importantes

La ‘Conferencia de Tecnología Láser’ del 3 y 4 de mayo se dividió en tres partes: Procesamiento de Material Láser; Macro, Procesamiento de Material Láser; Micro, y Fuentes de Rayo Láser. Todos ellos comenzaron con la sesión plenaria de Gerd Herziger. Esta sesión, que lleva el nombre del fundador del Instituto Fraunhofer de Tecnología Láser ILT, presenta una visión estratégica de la tecnología láser.

El director del instituto, Reinhart Poprawe, pidió a cada uno de los cuatro ponentes que presentaran cinco elementos importantes para el futuro de la tecnología láser industrial. Peter Leibinger (Trumpf GmbH + Co. KG) habló sobre la presión de la dura competencia como incentivo para la innovación. La innovación ha sido uno de los principales motores del éxito de Trumpf en el pasado, por lo que ve buenas oportunidades para que su empresa se convierta de nuevo en el mayor fabricante de láser en pocos años.

Mark Sobey, de Coherent Inc. dibujó un panorama bastante optimista del mercado futuro del láser: tanto los teléfonos inteligentes como los coches inteligentes tienen oportunidades de mercado de más de 1.000 millones de dólares para la tecnología láser. Evgene Scherbakov (IPG Laser GmbH) añadió su exitosa receta de integración vertical, y finalmente, Qitao Lue (Han's Laser Technology Industry Group Co., Ltd.) presentó el mercado chino de láser como el mayor reto y la mayor oportunidad para los fabricantes de láser en el futuro.

De los láseres a las máquinas de corte de discos

Los tres temas principales de la conferencia destacaron un gran número de innovaciones en la tecnología láser. Mientras que el mercado del láser está creciendo a tasas récord, ha habido un cambio a largo plazo en el interés de las fuentes láser hacia la tecnología de proceso y las aplicaciones. La presión por una mayor productividad está conduciendo a una mayor digitalización o a una producción fotónica completamente digital, como expuso Reinhart Poprawe en una sesión especial para todos los participantes.

Sin embargo, el campo de las fuentes de rayos láser ha dado lugar a una serie de innovaciones notables. En particular, las soluciones láser de diodos de alta potencia y de impulsos ultracortos (USP) han despertado gran interés. Mientras que los láseres USP han madurado en la región de alrededor de 50 vatios de potencia, se espera que versiones más grandes con varios cientos de vatios de potencia entren en la fabricación en masa muy pronto, como señalaron Clemens Hönninger (Amplitude Systèmes) y Torsten Mans (Amphos GmbH). Volker Krause (Laserline GmbH) introdujo nuevos sistemas de láser de diodo azul.

Financiados por el Ministerio Federal de Educación e Investigación de Alemania (BMBF), se unieron a Osram y a otros socios para desarrollar un sistema láser fibra óptica cw con una potencia de salida de 1 kW. A 450 nm, la radiación de estos láseres se absorbe mucho mejor por el cobre que la radiación de fibra o de disco a 1 micrón. Por lo tanto, la primera aplicación específica de Laserline es la soldadura de cobre. La luz azul es muy bien transmitida por el agua, por lo que este sistema puede ofrecer beneficios adicionales para el funcionamiento subacuático de los procesos láser guiados por chorro de agua.

El corte y la soldadura gozan de la mayor popularidad entre los usuarios de la tecnología láser industrial. Sin embargo, cada vez hay más demanda de más productividad y velocidad de procesamiento. Un ejemplo destacado de esta tendencia fue presentado por Izuru Hori (Honda Engineering Co., Ltd.). Junto con Fraunhofer ILT, Honda desarrolló una tecnología de corte por láser de alta velocidad para proporcionar hasta 19.000 hojas al día para la industria del automóvil, el equivalente a 40 km de hojas planas. El sistema utiliza un pórtico especial en el que dos servomotores de 8,5 kW mueven el cabezal de corte con una aceleración de hasta 10 g.

“Nuestro sistema corta en 7 segundos incluso grandes chapas laterales con una longitud total de 9 metros”, explicó Hori en Aachen. Con el nuevo sistema, Honda fue capaz de realizar velocidades de corte de hasta 300 m/min. Aumentaron su productividad en un factor de 10. Una de las últimas sesiones de las conferencias se centró en un tema futuro muy debatido: tecnologías cuánticas. En ese campo, es Quantum Sensing que actualmente atrae mucho interés. Robert Rölver (Robert Bosch GmbH) habló de las actividades de Bosch en el campo, en particular cuando se utilizan centros de vacío de nitrógeno (NV) en diamantes. Los magnetómetros NV ya están en pruebas y, dada su sensibilidad única a las corrientes pequeñas, prometen una amplia gama de nuevas aplicaciones en aplicaciones técnicas y de ciencias de la vida.

Los finalistas del ‘Premio a la Innovación en Tecnología Láser 2018’: 1º premio para el equipo de Axel Luft, Laserline GmbH; 2º premio para el equipo de Gerald Jenke, Saueressig GmbH + Co. KG; y 3º premio para el equipo de Alejandro Bárcena, Talens Systems S.L. Grupo Etxe-Tar. Les acompañan en la foto Reinhart Poprawe, Fraunhofer ILT; Alexander Olowinsky, ELI e. V.; y Ulrich Berners, Arbeitskreis Lasertechnik e. V. Foto: Fraunhofer ILT/Andreas Steindl.

Fraunhofer Cluster of Excellence desarrolla un láser femtosegundo de 20 kW

Los láseres de femtosegundo o de pulso ultra-corto (USP) en general tienen una larga historia de desarrollo desde una herramienta de investigación académica pura hacia una tecnología industrial confiable. Mientras que la tecnología para fuentes sub-100-W evoluciona, un grupo de 12 institutos Fraunhofer planea elevar la tecnología de fuentes láser, así como la tecnología de procesos a un nivel completamente nuevo. Paralelamente a AKL'18 inició oficialmente su andadura un nuevo Clúster de Excelencia Fraunhofer llamado ‘Advanced Photon Sources’. El clúster tiene previsto desarrollar una nueva generación de láseres USP con una potencia de hasta 20 kW para 2022. El proyecto, de 20 millones de euros, está dirigido por los Institutos Fraunhofer de Tecnología Láser ILT y de Óptica Aplicada e Ingeniería de Precisión IOF. Ambos institutos unen sus capacidades de desarrollo láser y proporcionan dos laboratorios de aplicación en Jena y Aquisgrán, donde los otros 10 socios pueden empezar inmediatamente a probar y mejorar su tecnología de aplicación.

Lanzamiento del ‘I3-Centro de Investigación para la Producción Fotónica Digital’

Finalmente, 3 de mayo, Reinhart Poprawe, catedrático de Tecnología Láser LLT en la Universidad RWTH de Aquisgrán y director del Fraunhofer ILT, inició una nueva forma de colaboración interdisciplinaria universitaria dentro del ‘I3-Research Center for Digital Photonic Production’ (RCDPP). En este Instituto Interdisciplinario Integrado, I3 para abreviar, investigadores de 17 institutos a través de 6 facultades de la Universidad RWTH de Aquisgrán llevarán a cabo investigaciones conjuntas sobre el uso de las propiedades físicas únicas de los fotones para la producción del futuro. En otoño de 2018, el llamado Edificio de Investigación, financiado por el gobierno federal y el estado de Renania del Norte-Westfalia, albergará a unos 80 científicos de estos institutos de la RWTH en más de 4.300 m2 de laboratorios y superficie. La investigación de los equipos interdisciplinarios I3-RCDPP complementará el programa de investigación del ‘Digital Photonic Production DPP Research Campus’, financiado por el BMBF y ubicado en el adyacente Industry Building DPP, inaugurado en 2016. Además, estas dos instalaciones del Clúster de Fotónica en el Campus de la RWTH en Aquisgrán complementan el enfoque orientado a la aplicación de los institutos Fraunhofer, que se encuentran a poca distancia.