Tecnología de remachado

Pero existen innumerables ventajas. El aspecto ecológico ya ha sido evidenciado en los procesos de remachado, totalmente exento de humos, chispas, vapores, etc. Con el remachado es posible unir materiales diversos, ferrosos ó no, materiales pintados ó recubiertos, materiales compuestos. También es posible unir más de dos chapas a la vez.

Técnicas de remachado

Hasta hace algunas décadas, la técnica del remachado consistía en perforar las partes a unir, presentarlas con los agujeros alineados, insertar el remache y efectuar la unión. Esta operación se realizaba en frío o en caliente, según las dimensiones de remache. La necesidad de simplificar el proceso y hacerlo más económico ha favorecido el desarrollo de nuevas técnicas. Capmac en efecto ha trabajado con mucho empeño en dos líneas:

• Remachado de piezas pre-taladradas ;

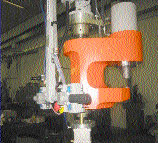

• Remachado de piezas no pre-taladradas, ya sea mediante remaches auto-perforantes ó mediante sistemas integrados de punzonado y remachado. Para el remachado de componentes pre-taladrados, Capmac propone sistemas multi-remache (incluso para ejes oblicuos, en superficies curvas) y soluciones de ingeniería de procesos eventualmente integradas con posicionado automático. La técnica de remachado de piezas sin pre-taladrado son múltiples. La solución de la técnica más conveniente depende principalmente del tamaño del utillaje necesario y del acabado deseado.

La resistencia y el espesor del material a remachar no son generalmente una limitación si el espacio disponible para alojar la unidad de remachar es suficiente. La característica fundamental de toda la técnica de remachado Capmac es la utilización de remaches enterizos ó semi-tubulares, económicos y de fácil disponibilidad en el mercado. La forma del remache no es vinculante. Los estándares más empleados son los de forma según UNI 747, DIN 660, NF E 27-151, etc.

Selección y dimensionado del remache

El dimensionado del diámetro, la selección de la forma y el material del remache están en función del tipo de unión que es necesario realizar (sin entrar el detalle sobre este argumento, ya que la técnica de dimensionado se puede hallar fácilmente en cualquier manual de ingeniería).

La longitud “L” del remache depende del espesor total “s” y de la forma de la cabeza remachada deseada.

Un método empírico para un primer dimensionado del remache es:

d >= 1.6 s (espesor muy pequeño) ó bien 0.8 s (espesores mayores)

en donde d = al diámetro del remache

L = 1.1 s + 1.3 d

Si las chapas están pre-taladradas, el diámetro “d1” del agujero de una ó de todas las parte a unir depende del diámetro del remache ó de las exigencias particulares de posicionado o de centrado.

d1 = 1.15 d (a título indicativo)

Más complicado resulta el cálculo del número de remaches necesarios para garantizar la estanqueidad. Para este cálculo conviene tener en cuenta la entidad y la tipología (estática ó cíclica) de la fuerza aplicada a los componentes, la temperatura de trabajo, el ambiente de trabajo y del coeficiente de seguridad.

El remachado realizado con máquinas Capmac produce un estado de tensión residual de tracción del remache, por lo que mantiene los componentes con adherencia entre ellos. Esta condición además de favorecer la estanqueidad, mejora la resistencia de la unión cuando aumenta la fuerza de fricción entre las piezas.

La selección del material del remache es muy importante. Es necesario evaluar tanto los factores mecánicos de la unión, como los relativos al ambiente operativo. Como ejemplo puede ser de importancia fundamental el comportamiento de las chapas y el remachado en condiciones de variaciones térmicas, ó bien, en presencia de sustancias químicas ó galvánicas.

Las técnicas principales de remachado y el utillaje Capmac están protegidas por sus correspondientes patentes.

c/. Colom, nº 481 - Pol.- Ind. Colom II

08228 TERRASSA (Barcelona) - Spain

Tel. 34-93-731.32.33 / Fax 34-93-736.20.88

E-mail: corominas@corominas.com

Internet: www.corominas.com