Corte por láser con ‘Warp-Speed’

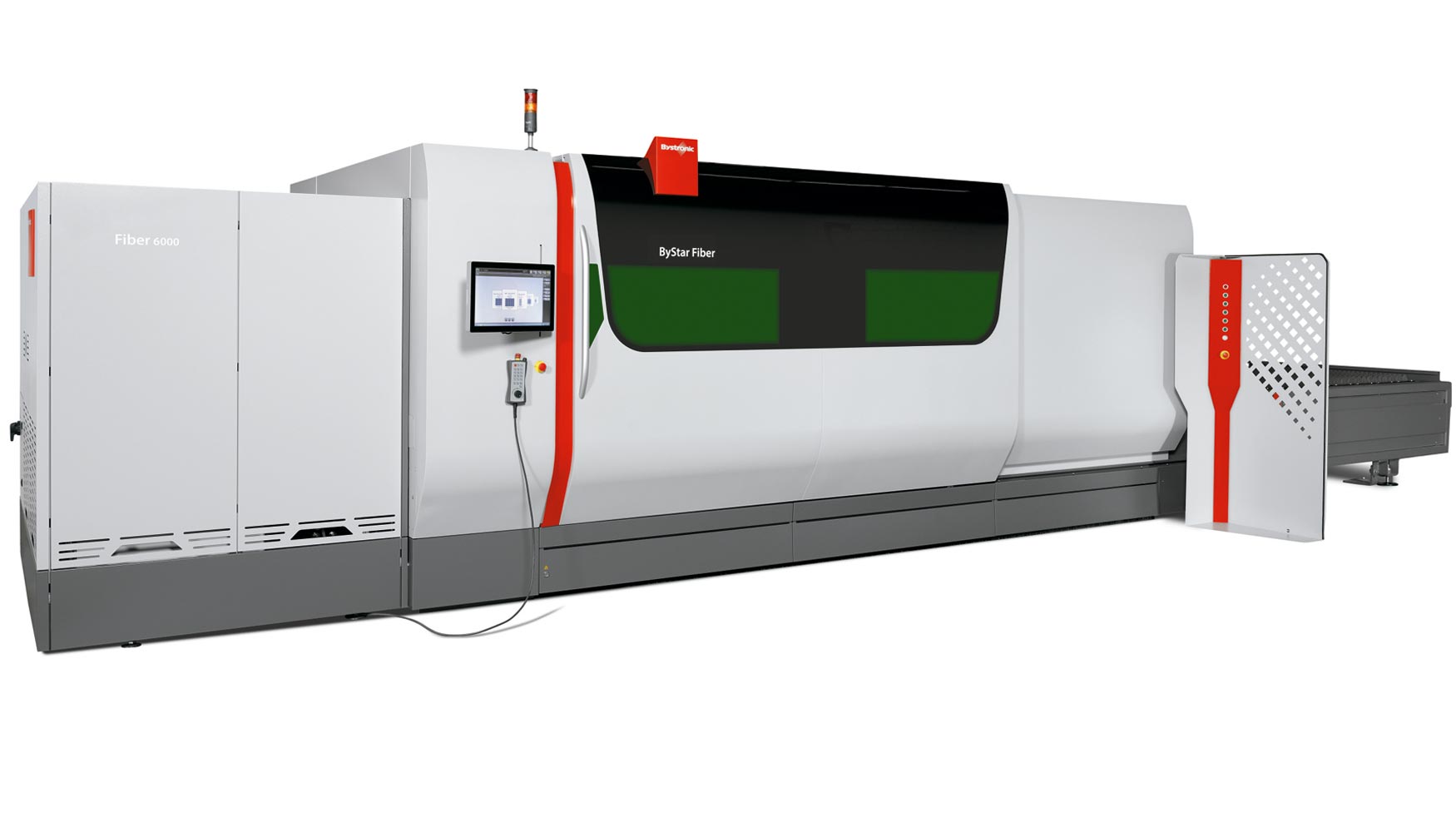

Bystronic amplía la fibra óptica ByStar Fiber con nuevas características. Un láser de 10 kilovatios totalmente nuevo acelera el proceso de corte hasta velocidades asombrosas. Corte láser como en un viaje a alta velocidad.

Con el láser ampliado de 10 kilovatios, Bystronic activa el siguiente nivel de rendimiento en el ByStar Fiber. Este sistema de alta calidad pone de ese modo a disposición la máxima potencia láser disponible en la oferta de Bystronic.

El salto tecnológico desde los niveles de 4 y 6 kilovatios disponibles hasta ahora al nuevo nivel de 10 kilovatios es enorme. Los especialistas en láser de Bystronic lo llaman ‘Warp-Speed’ porque para las nuevas velocidades con las que ahora ByStar Fiber corta chapas no hay ninguna otra palabra mejor. Ya que, ¿cómo se describe algo que es más rápido que lo que hasta ahora ya era tremendamente veloz?

Y, realmente, el nuevo láser le da al ByStar Fiber algo así como un encendido turbo. Las velocidades de corte en el ByStar Fiber aumentan hasta el cuádruple con la unidad de 10 kilovatios frente al estándar industrial comparable de fibras ópticas de 4 kilovatios. Con ella los usuarios cortan en el mismo tiempo cuatro veces más piezas sobre la chapa que la mayoría de sus competidores. Las mayores ventajas se consiguen en material de 3 a 12 milímetros de espesor. Aunque también en mayores espesores de chapa (hasta de 30 milímetros) la fibra óptica de 10 kilovatios va a todo gas.

Esto resulta interesante para todos los usuarios que apuestan por la tecnología de láser de fibra óptica en el proceso de corte y que se quieren desmarcar claramente de la competencia con elevadas velocidades de corte.

Nuevo cabezal de corte con Spot Control

Las elevadas velocidades de corte por sí solas no le llevan a la meta. Los usuarios lo saben. Y Bystronic también lo sabe. La elevada potencia láser debe estar perfectamente integrada en el proceso de corte. Ya que la velocidad no sirve de nada sin calidad constante. Por eso Bystronic envió a la EuroBLECH 2016 otra novedad más. Además de un láser de 10 kilovatios, el ByStar Fiber también incorpora un nuevo cabezal de corte. Bystronic desarrolla y diseña él mismo este cabezal de corte, de forma que la nueva tecnología de corte se diferencia de la de muchos otros proveedores del mercado. Esta contiene conocimientos suizos.

Para un corte con láser de fibra óptica de alta calidad con el ByStar Fiber, el cabezal de corte es un elemento fundamental. Y su importancia aumenta con la creciente potencia del láser y con el espectro de uso, que es consecuentemente más amplio. El ByStar Fiber corta acero inoxidable, aluminio, metales no férreos, acero y todo ello en espesores de material de finos a gruesos. Para conseguir siempre la mejor calidad de corte en esta amplia mezcla de materiales, el cabezal de corte debe adaptar el proceso de corte de forma flexible a los diferentes materiales y a sus características. Y ello, por supuesto, de forma automatizada, sin que el operario tenga que hacer nada. Para que funcione, Bystronic le otorgó al cabezal de corte la función Spot Control.

Esta función recién desarrollada da forma al rayo láser. En función del grosor de chapa y del material, Spot Control ajusta de forma exacta el punto de enfoque del rayo láser. Así el ByStar Fiber consigue siempre una calidad de mecanizado óptima con diversos grosores de chapa y materiales de corte, y ello con ‘Warp-Speed’.

ByTrans Extended y ByTrans Cross

Máximas velocidades de proceso. Un cabezal de corte para la amplia mezcla de material. ¿Aún queda algo pendiente en la lista de deseos? Un punto importante: automatización. Ya que si se corta a altas velocidades, debe suministrar el material bruto necesario también con rapidez y retirarlo después también sin pausa. Un ByStar Fiber con 10 kilovatios corta mucho. La velocidad de este sistema láser pide a gritos un nivel de automatización.

Por eso Bystronic complementa el ByStar Fiber si se desea con soluciones de automatización adecuadas. Hay para elegir los sistemas de carga y descarga ByTrans Extended y ByTrans Cross. En la EuroBLECH, Bystronic mostrará una posible combinación con ByTrans Extended como solución independiente. ByTrans Extended asume todo el suministro y recogida de material: colocar las chapas brutas y retirar de modo limpio las piezas terminadas tras el corte y las chapas residuales. Además, el nivel de automatización ofrece múltiples posibilidades de manipulación del material. ByTrans Extended está equipada con dos cajitas que no solo mantienen listo el material bruto, sino que también pueden recoger piezas de corte terminadas. En conjunto, esto ofrece mucho espacio para un corte con láser automatizado.

El segundo sistema de automatización, el ByTrans Cross, funciona de forma similar al ByTrans Extended. Solo que, además del suministro de material, este también ofrece al usuario opciones más flexibles para la recogida de piezas y de chapas residuales. En contraposición al ByTrans Extended, el ByTrans Cross está ubicado lateralmente respecto a la mesa de cambio del sistema de corte por láser. Esta colocación y diversas opciones de mejora incrementan la funcionalidad a la hora de recoger.

Así, por ejemplo, existe la opción de colocar las piezas terminadas y las chapas residuales en una posición de descarga adicional junto al sistema de corte por láser. Los carros de material móviles, otra opción de mejora de ByTrans Cross, se pueden colocar después en la posición de descarga para que estén listos para recoger piezas terminadas. Mientras se clasifican manualmente las piezas, ByTrans Cross sigue funcionando y suministra al ByStar Fiber nuevas chapas brutas para el corte.

Corte en gran formato 4020

Bystronic presenta una característica más para poder aprovechar totalmente el potencial de la tecnología de láser de fibra óptica en el ByStar. El ByStar Fiber aparece ahora también en el gran formato 4020 para que los usuarios puedan cortar en el sistema de láser planchas de chapa de hasta 4 por 2 metros. Eso da mucho espacio. Por un lado, para poder colocar más piezas de corte sobre la chapa de mayor tamaño; así se incrementa la fase productiva en el proceso de corte. Y, por otro lado, para fabricar también piezas de corte grandes que no caben en las planchas de chapa estándar de 3 por 1,5 metros. De ese modo los usuarios amplían su oferta. Y ello constituye un aspecto importante para dejar atrás a la competencia.