Servotecnología y robótica de última generación en prensas

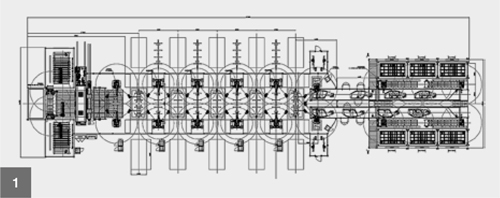

Fagor Arrasate, en colaboración con ABB ha desarrollado para un cliente del sector del automóvil una instalación capaz de realizar piezas de gran tamaño a una velocidad de 15 piezas por minuto totalmente en automático. [1]

Zona de entrada

La instalación está formada por dos desapiladores con separadores magnéticos capaz de realizar el cambio de paquete de piezas sin necesidad de parar la instalación. Adicionalmente se ha integrado una máquina para lavado y aceitado que permite eliminar la suciedad y recubre con una ligera capa de aceite las piezas para mejorar su conformado.

Para la carga del formato en 1ª prensa, se utiliza un sistema de visión que localiza la posición del (de los) formato(s) e informa de la misma al robot. En el caso de pieza única, los dos robots trabajan en multimove (los ejes de ambos robots controlados por el mismo controlador), comportándose como un único robot de 8 (4+4) ejes. En el caso de pieza doble, la localización de cada una de las piezas se hace independientemente, y cada uno de los robots trabaja de forma autónoma, ya que los dos formatos pueden estar en situación y orientación diferente una respecto a la otra. Cada robot está controlado por su unidad de control IRC recogiendo su pieza con la orientación requerida, a partir de la información recibida del sistema de visión. [2]

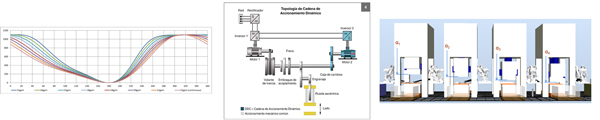

Además esta prensa dispone de un cojín inteligente multipunto de 4.500 kN y 350 mm de carrera totalmente programable por control numérico que permite personalizar el pisado a la pieza a producir, es decir, definir las diferentes curvas de cada punto en cuanto a posición, velocidad y fuerza durante el recorrido. Asimismo, al ser una prensa servo, permite modificar la velocidad en cualquier punto de su recorrido. Permite una apertura rápida dela prensa para que puedan entrar los robots a trabajar, un acercamiento a velocidad reducida y una velocidad de trabajo adaptada a las necesidades del troquel y pieza a producir. [3]

Prestaciones

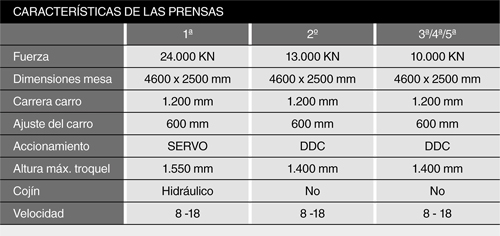

- Fuerza total de prensado de 67.000 kN repartidas en una servo prensa de cabecera de 24.000 kN, una prensa de 13.000 kN y tres de 10.000 kN.

- Las prensas están especialmente diseñadas con gran carrera para permitir que los robots entren y salgan con gran facilidad optimizando los tiempos de ciclo.

- Las dimensiones de las prensas son de 4.600 x 2.500 mm, capaces de procesar grandes piezas del automóvil.

- La instalación es capaz de manipular piezas de 4.100 x 2.000 mm y 60 kg de peso máximo cada una.

- También dispone de la capacidad de trabajar con doble formato con dimensiones de 2.000 x 1.500 mm y 30 kg cada uno.

- Almacenado automático de piezas (racking system).

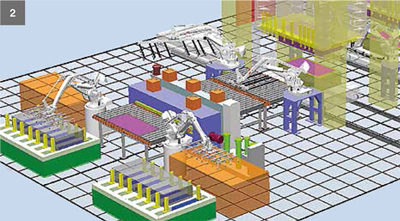

Las cuatro prensas de línea están diseñadas con los mismos criterios de flexibilidad y con servo-tecnología DDC (Dynamic Drive Chain) de ABB, que permite abrir y cerrar rápidamente la prensa usando un motor servo, mientras que utiliza toda la energía del volante de una prensa tradicional para el proceso de estampación. Esta tecnología combina de forma económica las prestaciones de una corredera servo-controlada con la utilización de la energía acumulada en el volante de inercia para la estampación, minimizando el dimensionamiento de la acometida y reduciendo de forma significativa los picos de potencia. Estas prensas están equipadas con un freno- embrague de tres posiciones que permite conmutar entre los dos motores y el freno, y que ha sido específicamente diseñado para el modo de funcionamiento DDC. [4]

El servomotor comienza acelerando el carro para cerrar la prensa. El volante de inercia gira con el embrague desenganchado. El servomotor comienza a decelerar para alcanzar en punto de impacto la velocidad de estampado. Cuando la velocidad del eje principal y la velocidad del volante coinciden, justo antes del impacto, el embrague es activado, consiguiéndose un acoplamiento sincronizado, sin pérdidas por fricción. Durante el proceso de estampación el volante suministra la energía para el estampado. El embrague se desactiva y el servomotor acelera el carro nuevamente hasta que el robot de descarga tiene suficiente espacio para entrar en la prensa. Después de descargar la prensa, el servomotor empieza a sincronizar la prensa con el robot de carga para optimizar el siguiente ciclo.

Sincronización de la automatización con la estampación

Para conseguir la máxima productividad es importante una buena gestión de los arranques de robots y prensas, así como de su solape durante carga y descarga, posibilitando que los robots puedan trabajar con sus máximas prestaciones de aceleración y velocidad. [5]

La gestión de arranques se consigue con un algoritmo que analiza los ciclos de los diferentes dispositivos y que genera el desfase óptimo para conseguir los mejores ratios de productividad de la línea. El diseño del sistema de sincronización se basa en un modelo virtual de la línea de prensas robotizadas que reproduce de forma suficientemente precisa el comportamiento real de la instalación.

Almacenamiento automático de piezas terminadas (Racking System)

Al final de la línea la instalación cuenta con 2 robots ABB modelo IRB 760 de 4 ejes que descargan las piezas de la prensa, depositándolas en una cinta de salida en la que se puede realizar la inspección de calidad por parte de operarios. Estos dos robots no están unidos por la cinemática propia del TRX del mismo modo que ocurre en la carga de la servoprensa de cabecera.

Automatización

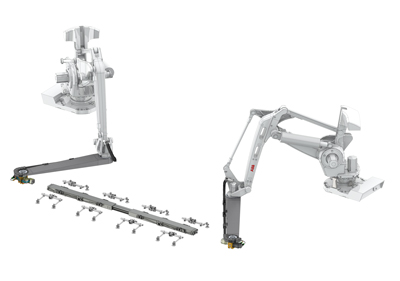

Para la automatización entre prensas Fagor ha optado por la tecnología Twin Robot Xbar (TRX) de ABB, que permite hacer trabajar tecnología de robot en la automatización de líneas de prensas de alta velocidad, donde hasta ahora los alimentadores adaptados a las necesidades del cliente han sido dominantes. El uso de robots permite una mejor relación costo-efectividad, gracias al volumen de producción de los robots. La tecnología del TRX —Twin Robot Xbar— permite a las líneas de prensas tándem producir hasta 15 piezas por minuto reales.

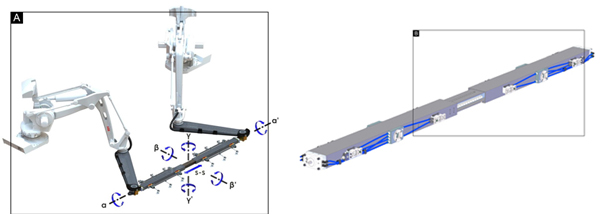

Gracias a la flexibilidad, el TRX permite ajustar la longitud del crossbar para diferentes piezas, así como desplazamiento lateral para la separación de las piezas dobles con una inclinación diferente. El TRX es un único sistema con 10 ejes: 8 de ellos distribuidos a través de dos robots de cuatro ejes, y dos accionamientos adicionales permiten la inclinación del crossbar (crossbar tilting). El uso de dos robots es la forma óptima de distribuir la fuerza total y minimizar la inercia. El crossbar está realizado con fibra de carbono, con lo que contribuye a reducir la inercia total. El sistema dispone de total capacidad de re-orientación: El primer eje (α–α´) gracias a los accionamientos del crossbar. El segundo eje (β–β´) y el tercero (γ–γ´) se obtienen por el diferente posicionamiento de los dos robots, sin necesidad de accionamiento adicional. Además el sistema permite una reconfiguración de la distancia de la pieza cuando se utiliza doble pieza (side–shifting), sin ningún actuador adicional. [A]

El sistema permite hacer una cambio automático de las pinzas (ATC – Automatic Tool Change), lo que permite una total automatización. [B]

Ventajas de la solución Fagor

- Alta productividad en modo continuo que permite obtener cadencias hasta 15 grandes piezas/minuto por disponer de:

- Prensa de cabecera servo permite tener el control total de la velocidad y posición del carro de la prensa, tanto en la zona de trabajo (embutición y salida de troquel) así como en la zona de sincronización con los robots.

- Prensas de línea con tecnología DDC, permite sincronizarse con los robots en la zona de apertura, manteniendo la energía del volante en la zona de trabajo.

- Flexibilidad y versatilidad para procesar 1, 2 o 4 piezas en un mismo golpe.

- Fácil manejo y adaptación a nuevos troqueles.

- Rápido retorno de la inversión:

- Menor inversión.

- Mejores ratios de productividad.

- Ahorro energético en comparación con alternativas convencionales.

Una vez que las piezas están en la cinta de salida existe una estación en la que todas las piezas son revisadas por meticulosos operarios que buscan cualquier imperfección. Si las piezas están correctas las piezas siguen avanzando hasta que otros 4 robots de 6 ejes IRB 6660 situados al final de la cinta de salida colocan las piezas (simples o dobles) en el rack. El número de robots (4) está dimensionado para que puedan efectuar el ciclo de trabajo de colocación en los racks sin penalizar el ciclo de la línea, que es más largo que el tiempo de ciclo inter-prensas. El procedimiento de localización y recogida por parte de los 4 robots de enrackado es similar, para los respectivos casos de pieza simple y doble, al descrito para la carga en servoprensa de cabecera.