VI Congreso de Innovación Tecnológica en Construcción y Maquinaria

Construyes! 2023 traza la hoja de ruta hacia una industria descarbonizada

Lucas Manuel Varas Vilachán01/12/2023

El sector de la maquinaria para la construcción, como la industria en general, se encuentra inmerso en un profundo proceso de cambio. Dos son las grandes transformaciones que está atravesando, la digital y la ecológica, que incluso en algunos aspectos convergen hacia el objetivo de un futuro descarbonizado.

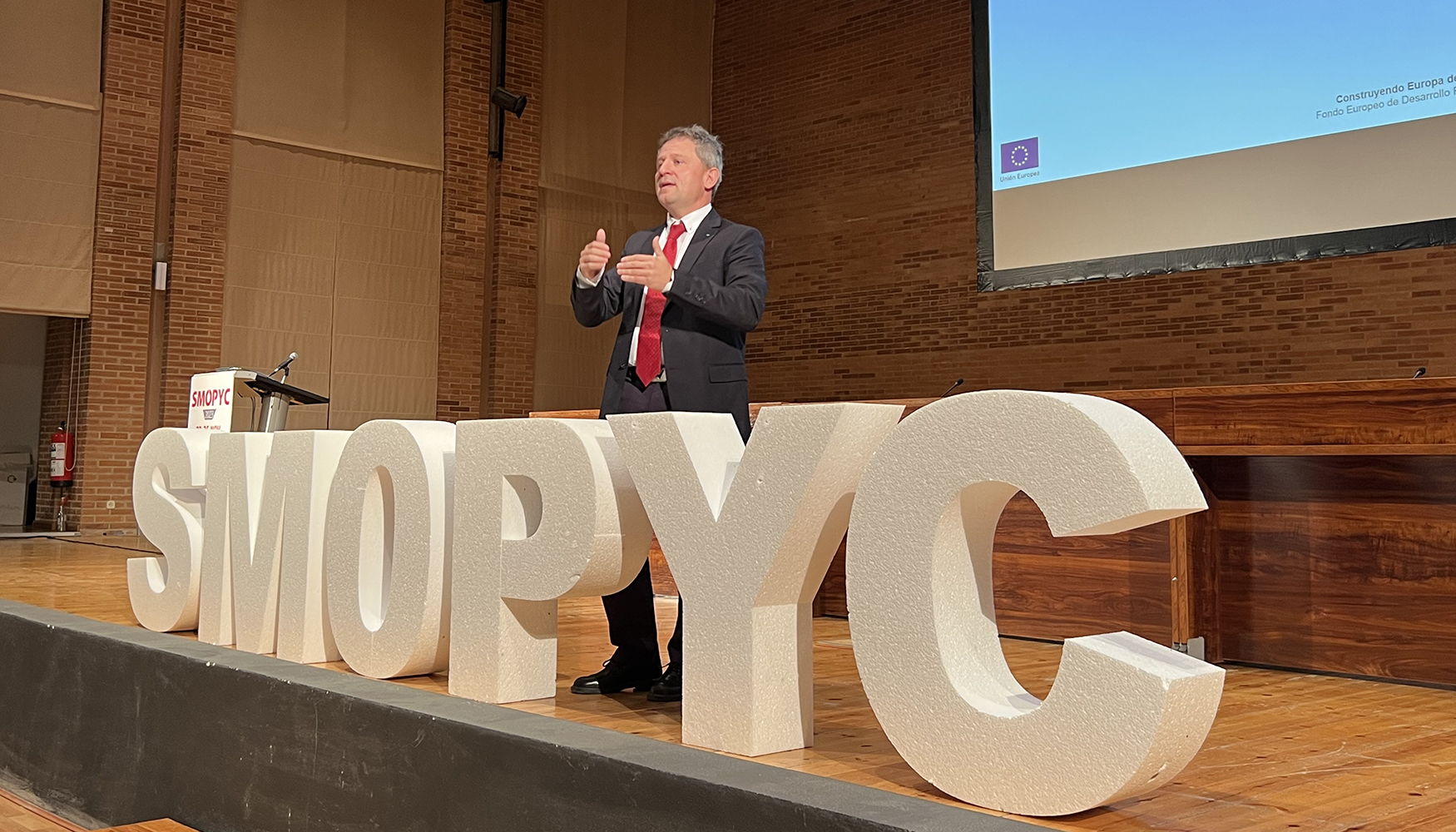

El Auditorio del Centro de Congresos de Feria Zaragoza acogió la VI edición de Construyes! en el marco de Smopyc.

Construyes!, es el congreso anual de referencia de la tecnología y la innovación aplicadas a la maquinaria y la construcción. Smopyc acogió la sexta edición de este importante foro de conocimiento organizado por Anmopyc (Asociación Española de Fabricantes de Maquinaria para Construcción, Obras Públicas y Minería), CNC (Confederación Nacional de la Construcción), Itainnova (Instituto Tecnológico de Aragón), PTEC (Plataforma Tecnológica Española de Construcción), y Seopan (Asociación de Empresas Constructoras y Concesionarias de infraestructuras).

En esta ocasión, el debate estuvo centrado en los cambios que está afrontando el sector para afrontar la mencionada transición energética y el papel que juegan en ella los combustibles sintéticos, la electrificación y el hidrógeno.

El Auditorio del Centro de Congresos de Feria Zaragoza fue el escenario que acogió el 24 de noviembre la celebración de la cita. En la inauguración participaron Jordi Perramón, presidente de Anmopyc, Pedro Fernández, presidente de CNC y PTEC, María del Mar Vaquero, vicepresidenta segunda y consejera de Economía, Empleo e Industria del Gobierno de Aragón, y Manuel Teruel, presidente de Feria de Zaragoza.

El presidente de la entidad ferial agradeció a los organizadores la elección de Smopyc para celebrar el Congreso de este año. Por su parte, Jordi Perramón puso en valor el ejemplo de Construyes! como colaboración entre diversas entidades para fomentar la innovación. “Esto nos ha permitido consolidarnos como un punto de encuentro tecnológico de referencia”, agregó.

De izquierda a derecha: Jordi Perramón, presidente de Anmopyc, María del Mar Vaquero, vicepresidenta segunda y consejera de Economía, Empleo e Industria del Gobierno de Aragón, Pedro Fernández, presidente de CNC, y Manuel Teruel, presidente de Feria de Zaragoza.

“La construcción siempre se ha visto como ladrillo, pero la construcción es innovación y nuevas tecnologías”, añadió Pedro Fernández. “Nos incumbe no solo la transformación energética, sino también la transformación digital”.

Para el presidente de CNC, el sector tiene tres grandes retos en relación a esta transición: el desafío técnico que supone, su impacto para el empleo y la seguridad y la ética de los datos. “La tecnología y la innovación nos pueden ayudar a reducir el impacto de las obras y a crear negocios más sostenibles. Es necesario invertir en I+D, formar a los trabajadores y crear un entorno regulatorio favorable. Desde CNC, PTEC y la Fundación Laboral de la Construcción estamos trabajando en ello”, concluyó.

En representación del Gobierno de Aragón asistió su vicepresidente segunda y consejera de Economía, Empleo e Industria, Mar Vaquero, quien recalcó que la competitividad de las empresas españolas debe ir unida a la sostenibilidad. “Solo así lograremos una mayor riqueza y prosperidad”, señaló. Para Vaquero, la descarbonización “se va a ver reflejada en construcciones más eficientes, en el uso de materiales con menos huella de carbono, y la incorporación de energías limpias al funcionamiento de la maquinaria”.

Además, la responsable del Gobierno de Aragón alabó la capacidad de Feria de Zaragoza para subsanar los daños causados por la tormenta del pasado 6 de julio, que afectado a algunos eventos que debían celebrarse en las últimas semanas en el recinto ferial y que ha obligado a sus responsables a hacer un esfuerzo añadido para llegar a tiempo a la cita de Smopyc.

El camino hacia la electrificación

El congreso estuvo dividido en dos mesas en las que se habló sobre la electrificación en el sector y el papel que jugará el hidrógeno en el futuro descarbonizado. La primera de ellas moderada por Carlos Martínez, director gerente de PTEC y director de Calidad, Medio Ambiente, Prevención de Riesgos e Innovación de Seopan, se centró en las oportunidades, los retos y los obstáculos de la electrificación aplicada al equipamiento para la construcción.

Carlos Martínez, director gerente de PTEC y director de Calidad, Medio Ambiente, Prevención de Riesgos e Innovación de Seopan.

Bárbara Gregorio, Divisional Product Marketing Manager de Atlas Copco, fue la primera experta en intervenir con una ponencia sobre la futura red eléctrica en una obra de construcción. Un parque electrificado exigirá una infraestructura de suministro eléctrico acorde: “La generación de energía tal como la conocemos va a desaparecer, nos enfrentamos a una era cambiante en el sector”. Desde Atlas Copco se apuesta por un sistema híbrido basado en baterías de litio, una combinación de fuentes energéticas con una gestión automática en función de la demanda. “La batería debe ser capaz de cubrir ese pico sin necesidad de sobredimensionar la instalación y sin que un operario tenga que encender y apagar manualmente los generadores”, explicaba.

Un sistema que, como pudo verse en la presentación, ha sido aplicado con éxito en obras de distinta tipología y tamaño alcanzando ahorros en combustible de más del 75%.

Bárbara Gregorio, Divisional Product Marketing Manager de Atlas Copco.

“Los países del norte van un paso más allá, están electrificando todo tipo de construcción”, reflexionaba Bárbara Gregorio. “Aun así, tenemos cada vez más consultas sobre este tipo de tecnologías, preveo que en dos años mínimo tengamos en España zonas de construcción totalmente electrificadas”.

El fabricante alemán Wacker Neuson es un referente en maquinaria electrificada. Dispone de una completa gama que permite afrontar obras de carácter urbano con emisiones cero. Javier Fernández y Alberto Villanueva, director gerente y director técnico y jefe de servicio de la compañía, respectivamente, hablaron de cómo Wacker Neuson afronta esta estrategia de electrificación de su gama y los resultados que está obteniendo sobre el terreno.

Javier Fernández coincidió con Bárbara Gregorio en la lentitud con la que se está extendiendo la maquinaria eléctrica en España, con una serie de factores que, en su opinión, están frenando su desarrollo, como son la falta de subvenciones para su adquisición y la carencia de infraestructura de carga.

“Hay equipos suficientes para poder afrontar obras urbanas”, señala Javier Fernández, aunque matiza que no sucede así en el caso de las grandes obras de infraestructuras. “Además, los equipos eléctricos que tenemos hoy son iguales en prestaciones que los que equipan motores de explosión. Si solucionamos el resto de condicionantes ya tenemos los equipos para trabajar”. No obstante, a finales del 2022 una obra de instalación de nuevas tuberías de agua en el centro de Barcelona fue llevada a cabo sin emisiones de gases de escape directas gracias a las soluciones zero emission de Wacker Neuson.

Alberto Villanueva, director técnico y jede servicio de Wacker Neuson (izquierda) y Javier Fernández, director gerente de la compañía (derecha).

Por su parte, Alberto Villanueva destacó que, si bien la apuesta Wacker Neuson en el medio plazo son las baterías de ion litio, el futuro pasa por un sistema híbrido, con el hidrógeno alimentando la maquinaria más pesada.

Fernando Arteche, responsable del Área de Tecnologías Eléctricas en Itainnova, habló en su intervención del proceso de electrificación de las transmisiones de las máquinas y de las muchas variantes que intervienen en este proceso. “Debemos tener en cuenta que electrificar puede ser peligroso y generar frustración. Pero más importante es que conociendo los detalles vas a conseguir importantes ahorros, una gran mejora de las prestaciones, y es hasta divertido. Puedes crear en la máquina cosas hasta ahora impensables”.

El experto señaló los convertidores de potencia como la gran revolución de todo este proceso, ya que acondicionan la tensión de carga con el sistema eléctrico: “El transistor de potencia es el principal responsable de la transformación eléctrica que hoy conocemos”. La necesidad de disponer de personal que conozca la tecnología, una infraestructura donde desarrollarla y una educación del consumidor que le permita ser consciente de los beneficios de los nuevos productos son, en opinión de Fernando Arteche, los principales retos de la electrificación de maquinaria.

Fernando Arteche, responsable del Área de Tecnologías Eléctricas de Itainnova.

Francisco J. Vea. director de Innovación y Nuevas Tecnologías en Simetría, cerró este primer bloque de ponencias con una intervención sobre cómo la electrificación de maquinaría contribuye a cumplir los objetivos de descarbonización de una empresa de infraestructura y servicio.

Vea puso como ejemplo su grupo empresarial, que ha llevado a cabo un ambicioso plan de descarbonización en los últimos años: “Uno de los elementos que más ha influido en la reducción del 10% de las emisiones en los últimos cinco años es la electrificación de la maquinaria. Hemos hecho un decálogo de buenas prácticas, que incluye aspectos como una migración progresiva de flota a vehículos más eficientes, eficiencia de movilidad, limitación de velocidad a 20 km/h dentro de las canteras...”.

Francisco J. Vea. director de Innovación y Nuevas Tecnologías en Simetría.

En cuanto a la tecnología empleada, el responsable de simetría señala que para la flota de mayor potencia están apostando por el gas, mientras que la maquinaria hasta las 7 toneladas es la que está siendo electrificada. “En el segmento de maquinaria pequeña no hay pérdida de prestaciones respecto a la maquinaria convencional de combustión -explica-. Además, existe una mayor madurez tecnológica en este tipo de equipos, cuenta con varios proveedores. Y además es un tipo de maquinaria que, teniendo en cuenta los costes de explotación, es rentable”.

“La innovación debe ser la palanca que active la descarbonización y la electrificación de la maquinaria”, concluyó Francisco J. Vea.

Hidrógeno: el futuro de la descarbonización

El segundo bloque de ponencias se centró la tecnología basada en el hidrógeno, que ya está siendo señalado por numerosos actores de la industria como el futuro de la industria, especialmente en aplicaciones de carácter más pesado. Moderada por Sergio Serrano, director técnico de Anmopyc, en esta mesa se analizaron los tipos de tecnología basadas en hidrógeno existentes, con la pila de hidrógeno y el motor de combustión como dos principales tendencias, así como los pros y los contras de cada uno de ellos. Además, se expusieron ejemplos prácticos que demuestran que, a falta de una infraestructura eficaz de transporte y almacenamiento del hidrógeno y una madurez tecnológica que abarate los costes, los equipos propulsados mediante hidrógeno son ya una realidad.

Sergio Serrano, director técnico de Anmopyc.

Fernando Palacín, director gerente de la Fundación Hidrógeno Aragón hizo una valoración realista de una tecnología cuya madurez pasará por la producción del hidrógeno, su traslado y almacenamiento y su integración en el equipo. “Tenemos que ir avanzando en la transición energética, que también es tecnológica, e ir usando tecnologías disponibles; tan malo es llegar pronto como tarde al mercado. Hay diversas tecnologías para movilidad, vamos a por un mix tecnológico y en función del usuario será más útil una u otra”, señalaba.

Como explicó Palacín en su intervención, existen coches comerciales en el mercado que alcanzan autonomías de 600 km, mientras que ya se están desarrollando prototipos de maquinaria de hasta 40 toneladas. Además, Aragón está llevando a cabo un plan para descarbonizar el transporte pesado mediante el uso de tecnologías de hidrógeno.

Fernando Palacín, director gerente de la Fundación Hidrógeno Aragón.

El elemento tecnológico clave en todo este proceso son los motores. David Arroyo, Leader del sector Green en Deutz Spain, hizo un recorrido por la trayectoria del fabricante alemán, cuyos orígenes se remontan a 1864. A pesar de estar ligado desde sus orígenes al desarrollo de motores diésel, la compañía dio un importante paso en materia de electrificación en 2017 con la adquisición de Torqueedo y la implementación de la estrategia E-Deutz. En 2019 compraron la compañía Futavis, especialista en baterías, mientras que en 2021 completaron la tercera pata de la descarbonización con la presentación del motor de hidrógeno.

No obstante, para Deutz el motor de combustión diésel seguirá siendo importante en los próximos años: “De los 200.000 motores que fabricamos al año, el motor diésel seguirá existiendo, y hasta 2030 seguirá creciendo. Incluso en 2050 seguirá habiendo aplicaciones en las que no tendrá alternativa. “, manifestaba David Arroyo.

David Arroyo, Leader del sector Green en Deutz Spain.

“La electrificación por debajo de los cuatro litros será mucho más eficaz que la combustión -continua-. En cuanto al hidrógeno, hemos tenido motores a gas y la transición no nos va a costar mucho”.

Motores de combustión vs. pilas de hidrógeno

Existe consenso alrededor del hidrógeno como la tecnología que marcará el futuro de una industria descarbonizada, especialmente en aplicaciones pesadas. La gran duda es si este proceso de si será mediante pilas de hidrógeno o si se basará en motores de combustión de hidrógeno. Para Ignacio Lanzadera, gerente de Desarrollo de Negocio de JCB, dependerá del tipo de aplicación a la hora de elegir una u otra tecnología.

La compañía británica está llevando a cabo desarrollos basados en hidrógeno que podrán empezar a verse a finales de 2024. Como explica Lanzadera, la implantación de la pila de hidrógeno conlleva unos sobrecostes que multiplican por cinco el coste de una máquina convencional, lo que hace inviable su comercialización por el momento. La experiencia de JCB muestra que los motores de combustión de hidrógeno “ofrecen un montaje y un mantenimiento más sencillo, reduciendo los sobrecostes al 20%”. En opinión de Ignacio Lanzadera, la pila de hidrógeno será apropiada en aplicaciones basadas en equipos estacionarios, pero en maquinaria de movimiento de tierras será más complicada su implementación.

Ignacio Lanzadera, gerente de Desarrollo de Negocio de JCB.

Acciona está llevando a cabo pruebas en obras con generadores basados en hidrógeno. Miguel Ángel París, jefe de Gestión de Proyectos & Edificación Sostenible de la Dirección de Innovación Tecnológica de Acciona, hizo una presentación explicando cuatro experiencias reales con este tipo de equipos y los resultados obtenidos.

“Comenzamos haciéndonos muchas preguntas, desde cómo llevar el hidrógeno a la obra hasta qué tipo de hidrógeno debíamos utilizar o qué medidas de seguridad debíamos emplear. Hoy tenemos la respuesta a varias de esas cuestiones”, señalaba el responsable de Acciona. “La conclusión más importante para nosotros es que, aunque en grupos electrógenos no estamos ante una tecnología totalmente madura, sí es una solución viable técnica, logística y medioambientalmente para las obras de construcción”. Para París, aunque existen barreras como un mayor coste de adquisición o la volatilidad del precio del hidrógeno, “en España es una tecnología muy viable”.

Miguel Ángel París, jefe de Gestión de Proyectos & Edificación Sostenible de la Dirección de Innovación Tecnológica de Acciona.

El recorrido del hidrógeno desde su producción hasta el lugar de suministro fue el tema tratado por Juan Manuel Cueto, responsable de Green Hydrogen Business Unit en Sacyr. Existen una serie de retos logísticos, de seguridad, normativos y económicos que lastran el desarrollo de esta tecnología: “creo firmemente que el hidrógeno no es la panacea que muchos creen ahora mismo, pero va a jugar un papel muy importante en la descarbonización”.

Para Cueto, “tenemos una serie de deberes por hacer, como mejorar el marco normativo, incrementar las inversiones en infraestructuras, subvencionar la producción y el consumo e incluir nuevos requerimientos en las licitaciones”. No obstante, existen “motivos para la esperanza”, como son “la clara apuesta de la sociedad por la descarbonización, los planes para la implantación de una red logística de transporte y dispensado y el abaratamiento de los costes de producción del hidrógeno y de los vehículos”.

Juan Manuel Cueto, responsable de Green Hydrogen Business Unit en Sacyr.

Un proceso imparable, pero con camino por recorrer

José Antonio Nieto, director general de Putzmeister Ibérica, fue el responsable de clausurar esta sexta edición de Construyes!, advirtiendo que, si bien “la introducción de estas tecnologías es real y es un hecho imparable, ninguna tecnología puede aportar la descarbonización por sí sola”. Para Nieto, la regulación de este proceso “debería limitarse al resultado, dejando la elección de la tecnología en manos de los fabricantes”.

José Antonio Nieto, director general de Putzmeister Ibérica.

“Es importante considerar todo el ciclo de vida para evaluar y comparar adecuadamente la huella de carbono”, continúa el director general de Putzmeister Ibérica, que insistió en la importancia de la puesta en marca de un plan renove para la adquisición de maquinaria más verde: “Nuestro parque de maquinaria es obsoleto y contaminante, aumentando efectos negativos sobre medio ambiente, la seguridad y la salud de trabajadores y la sociedad en general. La edad media de las máquinas es de 19 años. Con un parque tan envejecido es muy difícil alcanzar estos objetivos”.

Para finalizar, José Antonio Nieto reclamó “un plan nacional que mediante ayudas o incentivos fiscales promueva la adquisición de equipos más sostenibles, como ya se hace en otros sectores y en otros países”.

Related Companies or Entities

Asociación Española de Fabricantes de Maquinaria de Construcción, Obras Públicas y Minería

Confederación Nacional de La Construcción

SMOPYC - Feria de Zaragoza