Pérez Sotero, S.L. (PERSO) - Ingenierías y consultorías para cerramientos y ventanas

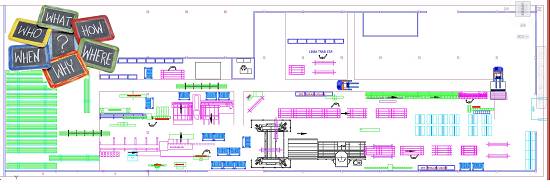

Estudio de distribución en planta: puede aplicarse en una instalación ya existente, o en una nave nueva, o en proyección

La distribución en planta, se define como la ordenación física de los elementos que constituyen la empresa. Pero no solo se refiere a situar las máquinas, los bancos de trabajo, las estanterías, etc. Ésta ordenación comprende también el estudio de los espacios necesarios para los movimientos, para el almacenamiento tanto de materia prima como producto terminado, el estudio a corto medio plazo de posibles inversiones o cambios en maquinaria, crecimientos y todas las actividades que tengan lugar en dicha instalación.

Por lo tanto, un estudio de distribución en planta puede aplicarse en una instalación ya existente, o en una nave nueva, o en proyección.

En este mundo y entorno cada día más competitivo, las empresas deben asegurar cada vez más sus márgenes de beneficio, haciendo necesario estudiar y evaluar con minuciosidad, todos y cada uno de los grandes y pequeños detalles.

1. Con qué se está produciendo,

2. Cómo se está haciendo,

3. Cuáles son los motivos que reducen las capacidades productivas.

¿Cómo se puede detectar si se necesita replantear la distribución en planta?, ¿si se está dejando de ganar dinero por ello?. Es muy sencillo, en general existen gran variedad de síntomas que indican si una distribución precisa ser replanteada:

1. Espacio insuficiente (para almacenar perfiles, ventanas terminadas, etc.). Pensar que falta espacio, que se necesita una nave mayor, es el principal síntoma y no siempre estas en lo cierto. Aunque pensar que se ha quedado sin espacio y parezca obvia la falta de espacio, así como la solución, pasando por la adquisición de otra instalación o cambiando a unas instalaciones mayores, en el 90% de las ocasiones el problema no es la falta de espacio, sino un proceso sin flujo que hace que se necesite más espacio del que realmente es necesario, pero que si se mejora el proceso y distribución en planta, en el 90% de las ocasiones se resuelve el problema de la falta de espacio sin inversiones de instalaciones nuevas. Sino se plantea así, se estará en desventaja competitiva con respecto a los que si que tienen un correcto proceso ya que los costos aumentarán por necesitar más espacio, ya que se tendrá que invertir en alquiler o comprar otra instalación que lógicamente cuesta dinero, y hace que los costos sean mayores. Resuelto el problema del proceso, se resuelve el problema del espacio sin inversiones de nuevas naves en el 90% de las ocasiones.

2. “Congestión en pasillos por exceso de almacenamiento de productos intermedios (perfiles cortados y/o mecanizados, hojas, marcos) y ventanas terminadas.

3. Tiempo de movimiento de materiales elevado por parte de operarios cualificados (encargados moviendo materiales y/o ventanas continuamente),

4. Exceso de movimientos de personas.

5. Tiempos de entrega de ventanas excesivo.

6. Necesidad de horas extras.

7. Aumento de daños en materiales y ventanas.

8. Perdidas de materiales.

9. Elevados índices de accidentalidad y alta rotación del personal.

10. Elevados gastos indirectos.

11. Crecimiento - Expansión de la producción.

12. Muchas de las hoy fábricas de producción pequeñas, serán mañana fábricas de tamaño medio. Éste crecimiento se tornará gradual y constante y deberá considerarse siempre la distribución de la planta en la planificación estratégica de la organización.

13. Nuevos métodos.

14. Nuevos productos.

Aún cuando para la fabricación de nuevas series o sistemas se utilicen los procesos existentes en la compañía, siempre deberán considerarse los posibles nuevos retos de manipulación de materiales, que con seguridad se presentarán, donde se van a colocar los nuevos perfiles. Del mismo modo que seguro que los tiempos de fabricación del nuevo sistema será diferente (mayor o menor) y aumentará la presión sobre el espacio para fabricación con que se cuenta.

12. Instalaciones nuevas.

La función principal de una instalación nueva es la de permitir una distribución más eficiente. En éste caso se tiene la oportunidad de eliminar todos aquellos aspectos estructurales y de diseño que restringen un óptimo funcionamiento de la organización. El diseño del nuevo edificio debe facilitar el crecimiento y la expansión que se estimen necesarios.

Por lo comentado anteriormente, los dos momentos más lógicos para considerar un estudio o cambio del diseño de la planta son:

- Cuando se piensa que se ha quedado sin espacio.

- Cuando los costes indirectos comienzan a aumentar.

- Cuando se realizan mejoras en los métodos-procesos o

- Cuando se realizan cambios o inversiones en maquinaria.

Las buenas distribuciones en planta deben ser proyectadas a partir del estudio de los procesos y métodos de trabajo teniendo en cuenta las necesidades productivas (ventas actuales y a medio plazo), las tipologías de productos (variedades de series, tipos de ventanas), la maquinaria y el equipo tanto actual como futuro.

Por ende, siempre que una iniciativa de distribución se proponga, en su etapa inicial se deberán reevaluar los métodos y procesos (tiempos, operaciones, recursos humanos), de la misma manera que cada que se vayan a adoptar sistemas-series de ventanas nuevas o instalar nueva maquinaria, será un buen momento para evaluar nuevamente la distribución de la planta.

Por lo tanto, un estudio de distribución en planta puede aplicarse en una instalación ya existente, o en una nave nueva, o en proyección.

En este mundo y entorno cada día más competitivo, las empresas deben asegurar cada vez más sus márgenes de beneficio, haciendo necesario estudiar y evaluar con minuciosidad, todos y cada uno de los grandes y pequeños detalles.

1. Con qué se está produciendo,

2. Cómo se está haciendo,

3. Cuáles son los motivos que reducen las capacidades productivas.

¿Cómo se puede detectar si se necesita replantear la distribución en planta?, ¿si se está dejando de ganar dinero por ello?. Es muy sencillo, en general existen gran variedad de síntomas que indican si una distribución precisa ser replanteada:

1. Espacio insuficiente (para almacenar perfiles, ventanas terminadas, etc.). Pensar que falta espacio, que se necesita una nave mayor, es el principal síntoma y no siempre estas en lo cierto. Aunque pensar que se ha quedado sin espacio y parezca obvia la falta de espacio, así como la solución, pasando por la adquisición de otra instalación o cambiando a unas instalaciones mayores, en el 90% de las ocasiones el problema no es la falta de espacio, sino un proceso sin flujo que hace que se necesite más espacio del que realmente es necesario, pero que si se mejora el proceso y distribución en planta, en el 90% de las ocasiones se resuelve el problema de la falta de espacio sin inversiones de instalaciones nuevas. Sino se plantea así, se estará en desventaja competitiva con respecto a los que si que tienen un correcto proceso ya que los costos aumentarán por necesitar más espacio, ya que se tendrá que invertir en alquiler o comprar otra instalación que lógicamente cuesta dinero, y hace que los costos sean mayores. Resuelto el problema del proceso, se resuelve el problema del espacio sin inversiones de nuevas naves en el 90% de las ocasiones.

2. “Congestión en pasillos por exceso de almacenamiento de productos intermedios (perfiles cortados y/o mecanizados, hojas, marcos) y ventanas terminadas.

3. Tiempo de movimiento de materiales elevado por parte de operarios cualificados (encargados moviendo materiales y/o ventanas continuamente),

4. Exceso de movimientos de personas.

5. Tiempos de entrega de ventanas excesivo.

6. Necesidad de horas extras.

7. Aumento de daños en materiales y ventanas.

8. Perdidas de materiales.

9. Elevados índices de accidentalidad y alta rotación del personal.

10. Elevados gastos indirectos.

11. Crecimiento - Expansión de la producción.

12. Muchas de las hoy fábricas de producción pequeñas, serán mañana fábricas de tamaño medio. Éste crecimiento se tornará gradual y constante y deberá considerarse siempre la distribución de la planta en la planificación estratégica de la organización.

13. Nuevos métodos.

14. Nuevos productos.

Aún cuando para la fabricación de nuevas series o sistemas se utilicen los procesos existentes en la compañía, siempre deberán considerarse los posibles nuevos retos de manipulación de materiales, que con seguridad se presentarán, donde se van a colocar los nuevos perfiles. Del mismo modo que seguro que los tiempos de fabricación del nuevo sistema será diferente (mayor o menor) y aumentará la presión sobre el espacio para fabricación con que se cuenta.

12. Instalaciones nuevas.

La función principal de una instalación nueva es la de permitir una distribución más eficiente. En éste caso se tiene la oportunidad de eliminar todos aquellos aspectos estructurales y de diseño que restringen un óptimo funcionamiento de la organización. El diseño del nuevo edificio debe facilitar el crecimiento y la expansión que se estimen necesarios.

Por lo comentado anteriormente, los dos momentos más lógicos para considerar un estudio o cambio del diseño de la planta son:

- Cuando se piensa que se ha quedado sin espacio.

- Cuando los costes indirectos comienzan a aumentar.

- Cuando se realizan mejoras en los métodos-procesos o

- Cuando se realizan cambios o inversiones en maquinaria.

Las buenas distribuciones en planta deben ser proyectadas a partir del estudio de los procesos y métodos de trabajo teniendo en cuenta las necesidades productivas (ventas actuales y a medio plazo), las tipologías de productos (variedades de series, tipos de ventanas), la maquinaria y el equipo tanto actual como futuro.

Por ende, siempre que una iniciativa de distribución se proponga, en su etapa inicial se deberán reevaluar los métodos y procesos (tiempos, operaciones, recursos humanos), de la misma manera que cada que se vayan a adoptar sistemas-series de ventanas nuevas o instalar nueva maquinaria, será un buen momento para evaluar nuevamente la distribución de la planta.