Un hormigón ultrarresistente permite fabricar “las fachadas más ligeras del mercado”

21 de enero de 2011

Ésas son las tres características principales de este hormigón, fruto de un proyecto de I+D, puesto en marcha hace tres años, en el que se han invertido más de medio millón de euros. Sus cualidades mecánicas lo aproximan al acero y el grosor de las láminas se sitúa entre uno y cuatro centímetros, a partir de las cuales se pueden construir fachadas de edificios convencionales de 12 centímetros de grosor, o de 17 centímetros en el caso de fachadas ventiladas. Su peso oscila entre los 120 y los 170 km/m2 respectivamente.

El uso de elementos tan delgados se traduce en un ahorro de material y, además, permite ganar en superficie útil a la hora de construir edificios tal y como explica el director técnico de Imat, Ferrán Bermejo. “Gracias a este poco espesor, se pueden elevar los estándares de aislamiento acústico y térmico de las fachadas que, de otra manera, la normativa impediría elevar si trabajamos con hormigones convencionales de 40 o 50 centímetros. Se gana en acústica y térmica y, por tanto, en confort y eficiencia energética”. Unas prestaciones que, según Bermejo, colocan al nuevo hormigón en competencia directa con otros sistemas ligeros utilizados en construcción en seco industrializada.

El secreto de la ligereza de este material está vinculado directamente a su ultraresistencia. Así, ante hormigones que aguantan unos 25 megapascales a compresión, y piezas prefabricadas situadas entre 30 y 40, el producto de Imat se encuentra en los 140 megapascales.

“A nivel de resistencia cuando analizamos las características técnicas es un material que está a medio camino entre lo que es un hormigón y un acero. Tiene algunas particularidades en las que se asemeja más al acero como su resistencia a compresión, a flexotracción y su ductilidad”, indica el director técnico.

Estas propiedades son consecuencias de la peculiar composición del hormigón, que además de los tradicionales cementos, áridos y agua añade una serie de aditivos especiales. “Algunos de ellos utilizan algún tipo de nanomaterial y los áridos son muy seleccionados, con granometrías muy finas. Con lo cual, obtenemos un producto extremadamente compacto con muy poca porosidad”, comenta Bermejo.

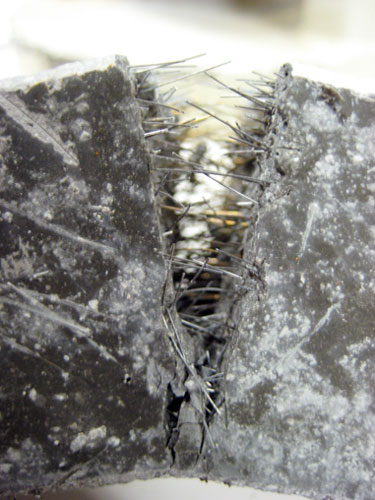

Microfibras por armado

Pero las diferencias de este hormigón no sólo se encuentran en las sustancias que lo hacen posible, sino que el armado tampoco responde al tradicional hecho de barras de acero. En su lugar, los investigadores de Imat utilizan algo tan pequeño como microfibras de origen metálico y no metálico, con una longitud de 15 milímetros y un diámetro de una décima de milímetro. Estas dimensiones permiten que queden “embebidas” en la masa del hormigón, de acuerdo con Bermejo. “Así como en el hormigón armado convencional, la armadura está perfectamente localizada en puntos concretos, nosotros tenemos esta armadura de un modo difuso en toda la masa del hormigón”.

Esta propiedad es, de hecho, la principal responsable de la flexibilidad de este producto ultrarresistente y ligero. De esta forma, en el Imat han conseguido fabricar elementos de hormigón armado de un centímetros de espesor que han sido capaces de recortar, dar forma y hacer perforaciones a voluntad.

Bermejo destaca el doble valor que se desprende del desarrollo del hormigón. Por un lado, el material aporta innovaciones desde el punto de vista estructural, ya que permite la transición hacia estructuras muy livianas y el cambio de concepto acerca del hormigón armado; y por otro, da pie a una vertiente más estética de hormigones que permite trabajar con colores, formas y acabados diversos que dan un aspecto y distinto a los edificios.

En este sentido, la Universitat Autònoma de Barcelona acogerá la primera demostración práctica de este hormigón, que será incorporado a la construcción de un nuevo laboratorio en el campus de Bellaterra. Será el primer edificio con fachadas de hormigón ultrarresistente. Asimismo, el centro presentará varios componentes de cierres de fachada y estructurales en la próxima edición del Salón Construmat, que se celebrará durante el mes de mayo.

La investigación, apoyada por ACC1Ó, agencia para la innovación la internacionalización de la empresa catalana, ha contado con la colaboración del Departamento de Ingeniería de la Construcción de la Universitat Politècnica de Catalunya (UPC) y de los laboratorios de Cecam (Centro de Estudios de la Construcción y Análisis de Materiales SLU). Imat trabaja en esta línea de investigación desde 2007 y patenta las tecnologías y productos que se derivan, además de comercializar licencias a empresas para su utilización.