Reducir costos y suavizar el impacto de la escasez de operarios cualificados

Diez razones para invertir en Heidelberg

La industria gráfica se enfrenta a dos desafíos principales: la continua presión de los costos y, cada vez más, la escasez de trabajadores cualificados. Heidelberg ofrece a las imprentas soluciones que pueden ayudar con estos dos importantes problemas. “La moderna tecnología offset de pliegos de Heidelberg es cada vez más productiva, incluso, en comparación con los modelos anteriores. En ciertos casos, se puede duplicar la producción de una imprenta gracias a la combinación de Push-to-Stop, con Performance Services. Al automatizar el proceso de impresión, también ayudamos a compensar la dificultad para cubrir ciertos puestos”, afirma David Schmedding, director global de ventas y marketing de la empresa. “Al mismo tiempo, el offset de pliegos sigue siendo el método elegido por muchos clientes para imprimir grandes volúmenes de la forma más rentable posible”, añade.

Diez innovaciones seleccionadas y algunos ejemplos de clientes:

Imagen 1: Con una velocidad de impresión de 21.000 hojas por hora, la Speedmaster XL 106 permite aumentar el rendimiento neto en la producción de packaging hasta en un 10% en comparación con la configuración estándar.

(1) Eficiencia excepcional: con una velocidad de impresión de 21.000 hojas por hora, la Speedmaster XL 106 de Heidelberg permite aumentar el rendimiento neto en la producción de packaging hasta en un 10% en comparación con la configuración estándar con la producción de 18.000 hojas por hora.

Para la producción de etiquetas in-mold, utilizando la Speedmaster XL 106, Heidelberg ofrece un paquete de rendimiento diseñado específicamente para cumplir con los requisitos de los materiales en molde. Con esta solución podremos alcanzar velocidades de producción hasta un 15% más altas.

Heidelberg también ofrece una novedad que no está basada en la tecnología offset para la impresión de grandes volúmenes de cajas plegables. El nuevo sistema de la compañía en impresión web flexográfica se llama Boardmaster y está pensado para incrementar la eficiencia de forma notable. Alcanza el doble de productividad que otros sistemas comparables en la producción de packaging. La Boardmaster cuenta con una disponibilidad de hasta el 90% y una velocidad máxima de impresión de 600 metros por minuto, lo que equivale a unas 38.000 hojas por hora en formato 6 (ancho de hoja: 148 cm).

WestRock en EE. UU., Polonia y Alemania ofrece un ejemplo de impresión de packaging altamente eficiente con sistemas Heidelberg.

Una posible aplicación para la producción de etiquetas en molde se puede ver en Metprint GZR en Turquía.

(2) Automatización para combatir a la escasez de personal cualificado: a medida que avanzamos hacia una sala de impresión autónoma, Heidelberg va dotando a sus equipos Speedmaster con procesos cada vez más automatizados que aligeran la carga de los operarios. El software Prinect integra todos los procesos, desde la entrada de pedidos hasta la logística de envío, en un flujo de trabajo de principio a fin, mientras que el conocido concepto Push-to-Stop garantiza operaciones con un alto nivel de automatización, que también puede vincularse a flujos de trabajo de terceros. Como resultado, las imprentas están experimentando, cada vez más, una importante reducción en la carga de trabajo de su personal.

Además de aumentar la productividad, Plate-to-Unit también puede compensar la escasez de mano de obra cualificada de las imprentas. Al automatizar casi por completo el proceso de suministro y retirada de planchas de impresión en la máquina, esta solución ha de garantizar una productividad alta y fiable y podrá reducir el riesgo de que se dañen las planchas. Este sistema supone una auténtica revolución cuando se trata de conseguir un cambio de planchas totalmente automatizado.

El ejemplo de Saxoprint en Alemania demuestra cómo Heidelberg puede trabajar con los clientes para impulsar la automatización.

(3) Algoritmos inteligentes: el uso de inteligencia artificial (IA) facilita la vida de las imprentas al adoptar sistemas de configuración automática de parámetros de producción complejos. Las primeras funciones implementadas por Heidelberg incluyen la solución de optimización de procesos Preset 2.0, los sistemas de asistencia inteligentes Intellistart 3, Wash Assistant, Powder Assistant y Color Assistant Pro, así como la Performance Advisor Technology (PAT) de la empresa.

PAT actúa como una especie de operario digital. Visualiza y estructura datos, ofreciendo también sugerencias prácticas y consejos de mejora que seguro aumentarán la productividad y ahorrarán recursos.

Los detalles los proporciona, por ejemplo, el cliente Girzig+Gottschalk en Alemania.

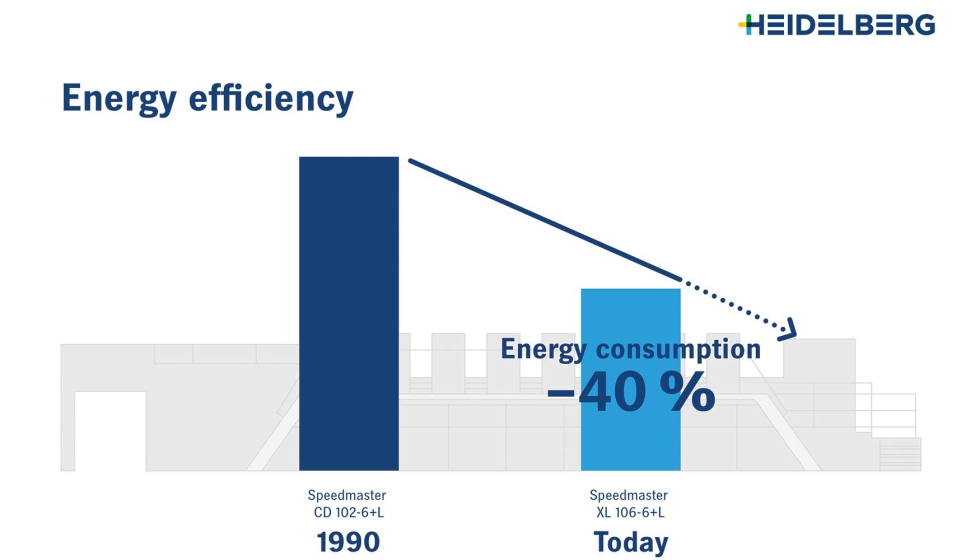

Imagen 4: La última Speedmaster XL 106-6+L consume alrededor de un 40% menos de energía por cada mil hojas que una Speedmaster CD 102-6+L equivalente de 1990.

(4) La sostenibilidad reduce costes: la eficiencia energética de las imprentas mejora constantemente. Para lograrlo, Heidelberg trabaja en el mayor número posible de parámetros diferentes en sus sistemas. Funciones de espera mejoradas, ventiladores ultra eficientes como los de los gabinetes de suministro de aire AirStar Pro y un flujo de trabajo que minimiza el desperdicio y reducen los costos. En este sentido, equipos de asesoramiento especiales de Heidelberg visitan a los clientes y organizan talleres energéticos para analizar dónde pueden ahorrar recursos y así, reducir costes.

Muchas medidas específicas individuales sumadas tienen como resultado un gran impacto. La más moderna Speedmaster XL 106-6+L consume alrededor de un 40% menos de energía por cada mil hojas que una Speedmaster CD 102-6+L equivalente del año 1990. Esto se ha conseguido gracias a numerosas funciones que reducen el desperdicio (como Analyse Point para la notificación de desperdicios y Prinect Inpress Control) o ahorrar material (como Powder Assistant y FilterStar).

Un ejemplo concreto es el cliente Biopax en Irlanda del Norte.

(5) Configuración de los equipos digitales mediante control táctil: esta solución de Heidelberg puede aumentar el rendimiento de la imprenta con sólo unos pocos clics. El sistema operativo Speedmaster con guía intuitiva para el operario está basada en el control táctil (Heidelberg UX) garantizando un control de uso sencillo del equipo. El sistema operativo Speedmaster se controla a través de una pantalla multitáctil de 24 pulgadas. Los operarios pueden acceder a la configuración con un solo clic, mientras que el funcionamiento escalable se puede adaptar de forma flexible según el perfil de requisitos (Smart Setup). Además, el sistema ofrece un innovador control por gestos y funciones de ayuda integradas en 27 idiomas.

Un usuario de este sistema es Omaks Packaging en Turquía.

(6) El resultado marca la diferencia: los clientes finales ven y comprueban la diferencia. La reproducción precisa del color juega un papel clave en el mundo actual de las marcas, de los clientes finales de las imprentas. Los colores deben combinarse perfectamente y es especialmente importante que los productos premium también adquieran un potencial háptico elevado. Los sistemas de medición de color y calidad altamente automatizados de Heidelberg garantizan una precisión de repetición absoluta y fidelidad del color en la impresión comercial y de packaging. Esto también se puede lograr de forma altamente automatizada.

El exclusivo sistema de medición espectral Prinect Inpress Control 3 encuentra las tiras de control de impresión, el blanco del papel y las marcas de registro de forma totalmente automática: el control del color comienza sin intervención del operario.

Un ejemplo de control de color altamente automatizado en acción lo proporciona Modern Litho en EE. UU.

(7) Dos tecnologías de impresión en una: Heidelberg combina a la perfección la impresión offset de pliegos y la digital. Los nuevos sistemas de impresión digital Versafire LV y Versafire LP están equipados con un Prinect Digital Front End (DFE) mejorado, lo que garantiza una interacción intuitiva entre la tecnología de impresión offset y digital. Ofrecer una amplia experiencia en procesos y aplicaciones relacionadas con la impresión offset y digital convierte a Heidelberg en un operador único en la industria gráfica.

Ejemplos de usuarios satisfechos de Versafire incluyen Mollet Printing y G2 Graphic Service, ambos en EE. UU.

(8) Precisión hasta el último detalle: para ofrecer a sus clientes equipos de impresión que funcionen sin problemas durante largos períodos, Heidelberg siempre se ha centrado en conseguir la máxima precisión. Esto ya se desprende de la producción de componentes básicos. La fundición de Heidelberg en Amstetten fabrica componentes de alta precisión para equipos de impresión de la empresa y también para clientes industriales de diversos sectores. Los procesos de producción perfectamente coordinados garantizan que todos los componentes, incluidos los engranajes de todos los tamaños, contribuyan en última instancia a una producción de impresión sin problemas.

El departamento de investigación y desarrollo y el equipo de producción trabajan conjuntamente en estrecha relación para desarrollar y fabricar protectores de máquinas, cilindros, engranajes y muchos otros componentes.

Eche un vistazo a la fundición de Heidelberg en Amstetten.

(9) Líderes en el servicio: Heidelberg cuenta con la red de servicio más completa del sector en todo el mundo. Su red global de ventas y servicios incluye más de 2.000 empleados en 250 localizaciones, en 170 países diferentes. Los servicios de la empresa también se extienden a modelos de contrato escalables y procesos de mantenimiento remoto que ayudan a reducir el tiempo de inactividad y salvaguardar las inversiones de los clientes. Además, la cartera de servicios de Heidelberg ayuda a las imprentas a amortiguar los efectos de la escasez de operarios con la adecuada cualificación mediante la formación del personal y la optimización de los procesos. El asesoramiento y la formación, tanto para el personal directivo como para los empleados, se centra en la optimización de los procesos relacionados con los equipos en las imprentas.

Un ejemplo que demuestra la calidad en el servicio de Heidelberg lo proporciona el cliente Bromberger en Alemania.

(10) Modelo “pago por uso”: Heidelberg proporciona todo lo que una imprenta necesita para una producción estable y eficiente, y lo hace como un único subministrador. Además de servicio, consumibles, software, formación y asesoramiento, el modelo “Subscription Plus” ofrece, junto a la empresa Munich Re/relayr, su propio equipo de impresión, sin necesidad de hacer una gran inversión. El importe que los clientes pagan por el paquete todo incluido depende de su producción, es decir, del número de hojas impresas que producen. Dado que Subscription Plus también incluye el equipo, los clientes no necesitan hacer una inversión, ya que se trata de una relación contractual de alquiler con servicios incluidos. En cambio, pagarán por utilizar la máquina, también en función del precio por hoja (Capex a Opex).

Un cliente satisfecho de Heidelberg Subscription: Weig Packaging, Alemania.