Nuevas tecnologías robóticas para el sector aeronáutico, principal novedad de Ideko en la BIEMH

Los avances tecnológicos en robótica, digitalización y automatización de equipos y procesos industriales están marcando el camino hacia una fabricación avanzada más inteligente, eficiente y sostenible. En esta transformación, la I+D juega un papel decisivo para transferir conocimientos y soluciones innovadoras al tejido productivo, optimizando y mejorando los procesos, reduciendo los costes y aumentando la productividad, la competitividad y sostenibilidad a través del desarrollo de tecnologías punteras de última generación. El centro tecnológico Ideko, miembro de Basque Research & Technology Alliance (BRTA), es uno de los principales motores en I+D aplicada a la fabricación industrial. En la 32ª edición de la Bienal de Máquina- Herramienta, volverá a demostrarlo con un abanico de soluciones que muestran las capacidades de sus cuatro grupos de investigación: diseño e ingeniería de precisión, procesos de fabricación, dinámica y control, y TICs y Automatización.

Desde nuevas células robóticas capaces de realizar operaciones de mecanizado de materiales compuestos ligeros con una gran precisión, seguridad y limpieza, hasta diferentes aplicaciones de la Inteligencia Artificial en procesos de manufacturing, pasando por su expertise en el texturizado de superficies y la eliminación de vibraciones, Ideko mostrará todo ello evidenciando su apuesta por impulsar la sostenibilidad del sector a través de soluciones que contribuyen a la reducción de residuos, de perturbaciones en máquina (errores y averías) y en los operarios (ruido) durante los procesos productivos, así como al aumento de la eficiencia energética de las máquinas. Los demostradores del centro de investigación.

Célula robótica para un mecanizado limpio y preciso de composites

La aproximación de Ideko a la robótica se basa en otorgar a robots comerciales capacidades únicas para que sean capaces de realizar tareas con gran precisión, que un equipo de estas características no es capaz. El centro tecnológico lo consigue gracias a su especialización combinando conocimiento adquirido por sus diferentes grupos de investigación: diseño e ingeniería de precisión, procesos de fabricación, dinámica y control, y TIC y Automatización.

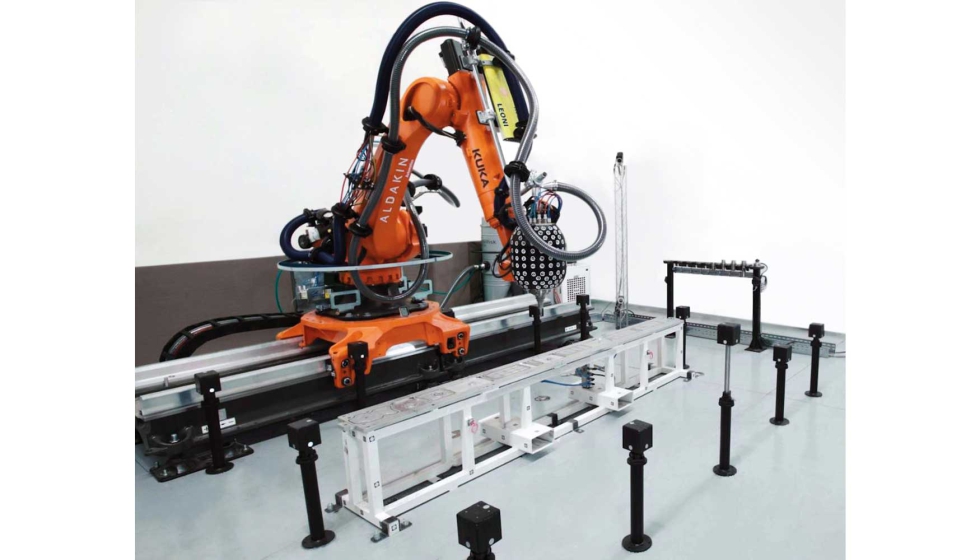

Un ejemplo de este trabajo se podrá ver en el demostrador central de Ideko en la nueva edición de la BIEMH: una solución robótica desarrollada en el marco del proyecto europeo Fibremach, que engloba el conocimiento de sus cuatro grupos y que permite mecanizar piezas de materiales compuestos de fibra de carbono o de vidrio con una gran precisión, eficiencia y limpieza.

Para ello, Ideko que cuenta con un amplio conocimiento y expertise en estos procesos de mecanizado, ha desarrollado un sistema de visión artificial que aumenta la precisión del robot, empleando diversas cámaras y algoritmos fotogramétricos de desarrollo propio.

Las cámaras rastrean y monitorizan la posición del robot en 6º de libertad (GDL) en tiempo real mediante el seguimiento del cabezal y enviando al robot las compensaciones que el sistema multicámara indica para realizar la trayectoria con una mayor precisión y operar de manera más inteligente.

Gracias a este sistema, el robot corrige continuamente y a alta velocidad su posición y orientación en base a las mediciones de las cámaras, y puede mecanizar con una precisión de entre 0,1 y 0,2 milímetros en todo el área de trabajo del robot, lo que supone mejorar la precisión del robot en un factor de cuatro veces respecto a su capacidad original.

Esta capacidad sitúa a la célula como una alternativa más flexible y reconfigurable para el mecanizado de piezas de composite que tradicionalmente se mecanizan con máquinas-herramienta más complejas.

Además, el equipo de dinámica y control de Ideko ha implementado un detector automático de chatter para identificar posibles problemas y ajustar automáticamente la rotación del husillo para eliminar las vibraciones durante el mecanizado.

Mediante sensores integrados en el robot se miden y analizan las vibraciones generadas en el mecanizado. En caso de detectar vibraciones excesivas que pueden surgir por utillajes mal amarrados o herramientas desgastadas, el robot automáticamente modifica sus parámetros de trabajo para reducir las vibraciones y evitar que la pieza se dañe.

Al mismo tiempo, se ha incorporado un sistema de monitorización en la nube que incluye funciones analíticas integradas basadas en aprendizaje automático para la supervisión automática del proceso y del robot, poniendo a disposición de los operarios todos los datos medidos para su posterior análisis y visualización. El objetivo es poder, de manera preventiva, tomar las decisiones oportunas tanto de mantenimiento como de funcionamiento.

Tecnología de aspiración de viruta

La célula incluye una tecnología patentada por Ideko integrada en el cabezal que aspira el 100% de la viruta generada durante estos procesos de mecanizado.

Se trata de un proceso especialmente crítico, porque durante operaciones de corte y taladrado de piezas de materiales compuestos de fibra de carbono o vidrio se genera una gran cantidad de polvo que resulta perjudicial para la salud, pudiendo provocar dificultades respiratorias, dermatitis, conjuntivitis e incluso algunos de los componentes químicos están clasificados como potencialmente cancerígenos.

Este polvo, además, no es solo perjudicial para las personas, también lo es para la vida útil de las propias máquinas por sus propiedades abrasivas y de conducción eléctrica. A largo plazo acaba dañando los componentes mecánicos y puede producir cortocircuitos en los sistemas electrónicos, por lo que es esencial para los fabricantes disponer de una solución de estas características.

Premio a la innovación

La Asociación Europea de Tecnologías Manufactureras Cecimo galardonó en 2023 a Aldakin, socio de Ideko en el proyecto Fibremach por estos desarrollos innovadores en la primera edición del premio Machine Tools Innovation Award, al que se presentaron un total de 30 iniciativas.

En concreto, recibió el primer premio tanto del público como del jurado a la mejor innovación del sector de máquina-herramienta en el año 2023, reconociendo la contribución pionera de Ideko a la industria europea para avanzar hacia la fabricación sostenible y la adopción de tecnologías limpias.

El demostrador de la BIEMH

El demostrador de Ideko en la BIEMH es una célula robótica capaz de simular el mecanizado de una pieza aeronáutica de fibra de carbono en vacío.

Se trata de un demostrador físico completo que simula el proceso de mecanizado y que incorpora todas las tecnologías desarrolladas: el sistema multicámara, los marcadores con los que se trackea el cabezal con la herramienta…

Además, los asistentes podrán visualizar a través de vídeos cómo actúa la célula en un entorno real.

Soluciones para diagnosticar y resolver marcas superficiales

Ideko cuenta con una amplia experiencia en elevar la eficiencia de los procesos de mecanizado y la productividad a través de la introducción de tecnologías de última generación y soluciones avanzadas.

Una de las problemáticas más habituales en los procesos de fabricación son las marcas superficiales de pieza, que pueden causar varios problemas como afectar la estética del producto, comprometer la integridad estructural y reducir la precisión dimensional. Estos problemas son particularmente críticos en sectores como la máquina-herramienta, la automoción o la industria aeroespacial, donde la calidad de la superficie es esencial para el rendimiento y la seguridad de los componentes.

El rectificado es uno de los procesos en los que es más frecuente encontrar este problema superficial, ya que implica la eliminación de material con granos abrasivos (muelas de rectificado) que pueden dejar marcas si no se controlan adecuadamente los parámetros del proceso.

Otro proceso susceptible a este problema es el mecanizado de componentes esbeltos en aluminio y titanio, donde las distorsiones y las tensiones residuales pueden resultar en marcas superficiales.

Se trata de errores muy complejos de caracterizar y resolver, imperfecciones que pueden ser más pequeñas que un micrómetro, y que se generan normalmente por efectos combinados del propio proceso y del comportamiento dinámico de la máquina o la herramienta de corte.

El centro tecnológico Ideko es especialista en la medición y análisis de marcas superficiales en procesos de fabricación, identificando las causas y proporcionando soluciones tecnológicas avanzadas para reducirlas y eliminarlas.

Ideko emplea para ello tecnologías avanzadas de diagnóstico de la topografía superficial y las marcas de ondulación, estableciendo una relación entre la vibración de la herramienta-pieza y las características de la ondulación. A través de un modelo de simulación el centro puede predecir el efecto de la vibración de la máquina-herramienta en la topografía superficial. Esta medición ayuda a identificar qué frecuencia de falla está generando las características de ondulación.

A partir de este conocimiento, Ideko es capaz de caracterizar y resolver las marcas; es decir, identificar la causa y evitarla. Pero, además, con estos mismos conocimientos,

el centro tecnológico también puede generar a través del proceso de rectificado una topografía controlada en la superficie que le proporciona una funcionalidad especial como la mejora de la lubricación, la reducción de la fricción y el desgaste, o la mejora de la estanqueidad. Funciones muy útiles en componentes de sectores como el de automoción o el de ferrocarril.

Tecnologías de texturizado

Una de las tecnologías de texturizado superficial de Ideko es Fast Dressing Servo (FDS). Entre las aplicaciones de superficies texturizadas, destaca la tribológica, que mejora hasta un 30% las propiedades de fricción en componentes industriales mediante técnicas de rectificado. Permite generar diferentes texturas controlando la geometría y distribución de estas, lo que resulta en coeficientes de fricción reducidos y una producción más eficiente en términos de tiempo y costes. Se valida mediante pruebas tribológicas y es aplicable en piezas grandes, como las guías de máquinas-herramienta. Estas superficies normalmente se texturizan mediante el floreteado, el cual es un método manual, costoso y poco repetitivo, por lo que la alternativa de Ideko permite un texturizado por rectificado más eficiente, automatizado, controlado y ergonómico.

En la dirección de evitar marcas indeseadas, Ideko emplea la tecnología VVA (Virtual Vibration Absorber) como método avanzado para la reducción activa de vibraciones forzadas, una solución especialmente útil en máquinas de alta precisión utilizadas en sectores como la energía y la industria aeroespacial. El VVA actúa como un actuador externo que puede eliminar eficazmente la vibración durante el proceso de mecanizado, lo que resulta en una mejora significativa de la calidad de la superficie y la precisión de las piezas fabricadas.

Además, el centro está especializado en la configuración de procesos de rectificado óptimos en función de los requerimientos de la aplicación, y dispone de tecnologías como el V3, ciclos de rectificado adaptativos con los que obtener mejoras en los procesos en términos de calidad y productividad, a la vez que aseguran la disminución y eliminación de las diferentes marcas o patrones superficiales en las piezas, como pueden ser la hélice o el waviness.

El demostrador de la BIEMH

En la próxima edición de la BIEMH Ideko mostrará su capacidad para medir y caracterizar las marcas superficiales, identificar las causas y darles solución a través de soluciones implementadas en piezas que muestran diferentes realidades industriales.

Mediante ellas, el centro tecnológico exhibirá su conocimiento en las diferentes tecnologías de medición y diagnóstico para resolver las marcas, así como en procesos de rectificado.

Solución de amortiguamiento activo para barras de mandrinar

Las operaciones de mandrinado o torneado interior tienen la particularidad de que las dimensiones de la herramienta vienen determinadas por la geometría del orificio a mecanizar. Dada esta característica, a menudo estas herramientas suelen tener una relación de esbeltez (Longitud / Diámetro, L/D) elevada, lo cual hace que sean propensas a desarrollar vibraciones.

En los casos de esbeltez altas (L/D > 7), no es posible ejecutar un mecanizado estable si no se integra una solución antivibratoria en la herramienta.

Actualmente, el mercado ofrece soluciones antivibratorias pasivas integradas en la punta de la herramienta. Estas soluciones a medida se basan en introducir un amortiguador cuyas dimensiones, peso y frecuencia de suspensión se diseñan específicamente para cada barra de mandrinar. Debido a ello, estas soluciones pierden efectividad frente a variaciones de la longitud en voladizo o deficiencias de rigidez del amarre. Además de ello, cuando la esbeltez de la barra supera 10 veces su diámetro, la eficacia de las soluciones pasivas disminuye, lo que obliga a recurrir al uso de materiales avanzados como carburos para la fabricación del cuerpo de la barra, encareciendo en gran medida la solución y haciéndolo inviable para grandes diámetros.

Con el fin de superar todos estos inconvenientes, IDEKO ha desarrollado una solución activa modular. Este dispositivo es capaz de contrarrestar la vibración generada durante el mecanizado por medio de un actuador electromagnético. A través de un control de la vibración en tiempo real, el amortiguador activo puede adaptarse a variaciones de la longitud libre de la barra, o incluso carencias de rigidez provenientes del amarre de la herramienta. Además de ello, su configuración modular lo convierte en un sistema compacto acoplable a barras de mandrinar convencionales.

Esta característica permite un cambio de paradigma en el entorno industrial: en lugar de disponer de una variedad de barras amortiguadas pasivas, un solo amortiguador activo puede cubrir el rango de diámetros y longitudes de una multitud de barras con amortiguación pasiva, convirtiéndose en una solución eficiente a nivel industrial. La solución propuesta ha sido validada en un rango de esbeltez desde 5 hasta 14 L/D.

El demostrador de la BIEMH

Ideko aprovechará su presencia en la próxima edición de la BIEMH para exhibir sistemas innovadores para realizar un diagnóstico eficaz de los problemas de chatter y aplicar medidas correctoras para la eliminación de las vibraciones en las máquinas, piezas y en los procesos de mecanizado.

En concreto, el centro tecnológico mostrará una barra de mandrinar de 3 metros de largo que integra la tecnología de amortiguamiento activo de vibraciones desarrollada por Ideko.

La solución resuelve las limitaciones de los sistemas comerciales actuales para eliminar las vibraciones que aparecen en el mecanizado de piezas esbeltas, de grandes dimensiones y un alto coste económico a las que el chatter puede dañar su calidad.

Aplicaciones de IA para mejorar la competitividad de las empresas

La presencia de Ideko en la Bienal de Máquina-Herramienta volverá a servir también para dar a conocer la apuesta que el centro tecnológico ha realizado durante los últimos años para diseñar e implementar soluciones de inteligencia artificial (IA) capaces de optimizar la productividad y la eficiencia del tejido productivo, en especial de las pymes.

Esta apuesta, que es también fruto de una colaboración estrecha con el conjunto del ecosistema industrial, se ha traducido en la realización de varios programas piloto orientados tanto a la monitorización de componentes críticos de máquinas como a la detección de anomalías en el funcionamiento de la maquinaria.

Estos programas han sido posibles gracias a la recolección de infinidad de datos procedentes de las redes de sensores instaladas en diversas máquinas a lo largo del mundo, que son las que permiten monitorizar el funcionamiento de la maquinaria y así obtener la información necesaria para optimizar diferentes procesos. Este flujo continuo de captura de datos permite a Ideko la monitorización del estado de los componentes y la detección de anomalías.

La inteligencia artificial se alimenta de gran cantidad de datos provenientes de redes de sensores desplegadas en maquinaria industrial. Gracias a la aplicación de la inteligencia artificial al manufacturing las empresas pueden evitar averías y paradas de producción no programadas, elevar la disponibilidad de los equipos y garantizar su óptimo rendimiento a la hora de producir piezas y componentes de alto valor añadido.

Píldoras de inteligencia artificial para empresas industriales

El stand de Ideko en la Bienal de Máquina Herramienta acogerá la celebración de ‘IDGOSARIA’, tres talleres entre los días 4 y 6 de junio dirigidos a mostrar las ventajas de la implantación de procesos de inteligencia artificial para las empresas industriales. Los asistentes podrán disfrutar de un desayuno en un ambiente propicio para el intercambio de ideas y conocimientos. El responsable del grupo de investigación TIC y Automatización de Ideko, Iñigo Bediaga, junto a una persona experta del ámbito industrial, serán los encargados de explicar los beneficios que tiene para las empresas

la transformación de datos en información útil a través de estas herramientas digitales de cara a la optimización de los procesos productivos.

Las charlas, que se podrán seguir en directo vía streaming, tratarán aplicaciones en los sectores aeronáutico y ferroviario:

- Digitalización y explotación de los datos de fabricación en el sector aeronáutico y aeroespacial (4 de junio a las 11:00 horas).

La industria aeroespacial se enfrenta a grandes desafíos por la necesidad de diseñar nuevas aeronaves y componentes más sostenibles, cumpliendo altos estándares de calidad y seguridad, en un entorno cada vez más competitivo. Estos desafíos se trasladan directamente a la fabricación del sector, donde las estrictas normas de calidad, no conceden margen de error.

En esta charla se explicará la digitalización de las máquinas productivas, como herramienta para la explotación avanzada de los datos que permitan optimizar la disponibilidad y los procesos de fabricación de componentes del sector aeronáutico. Se partirá de la necesidad de implantación de plataformas de computación en Edge y Fog para la monitorización de activos, y se alcanzará la explotación de datos mediante aplicaciones de analítica computacional e inteligencia artificial en varios casos de uso con empresas como ITP Aero, Airbus o Aernnova.

- Digitalización en el proceso productivo de componentes del sector del ferrocarril (5 de junio a las 10:00 horas).

El sector ferroviario está experimentando una transformación en sus operaciones, sistemas e infraestructuras, y también en el ámbito de su fabricación. La digitalización y automatización de los procesos productivos, que habilitan la explotación avanzada de los datos, derivan en mejoras de disponibilidad, de eficiencia y de calidad.

En esta charla se explicarán proyectos de simulación, digitalización y automatización de varios procesos productivos de componentes de ferrocarril de la compañía CAF que han hecho uso de datos de sus máquinas para mejorar la disponibilidad, la eficiencia y la calidad obtenida en la planta.

- Savvy Fog potencia al Centro de Fabricación Avanzada Aeronáutica CFAA en la inteligencia artificial (6 de junio a las 10:30 horas).

Savvy Industrial Platform es una plataforma Edge-Fog-Cloud continuum que ofrece gran versatilidad y flexibilidad en su despliegue, permitiendo crear una solución adaptada a cada casuística. La tecnología Savvy Fog es la plataforma de explotación de los datos de las máquinas que permite gestionar fácilmente todo el ecosistema de dispositivos Savvy Edge de las plantas, desde un único punto de control on-premise, de forma escalable y cibersegura.

En esta charla se expondrá la solución on-premise Savvy Fog implantada en el Centro de Fabricación Avanzada Aeronáutica (CFAA). Savvy Fog permitirá la gestión de la captura de los datos de las nueve máquinas-herramienta monitorizadas, así como la orquestación y despliegue en los Savvy Edge de aplicaciones de analítica de datos e inteligencia artificial desarrolladas por los investigadores del centro.

Ideko, presente también en Innotech y Biemh Talks

En paralelo a su participación como expositor, el centro tecnológico Ideko también contará con una presencia destacada en el programa de Innotech, una zona de exposición y charlas sobre proyectos de investigación e innovación cofinanciados en diferentes programas europeos organizada por Innobasque. El área se ubicará en el Pabellón 4 (F28).

En concreto, los investigadores de Ideko Asier Barrios, Xavier Beudaert y Peio Olaskoaga darán a conocer los avances desarrollados en los siguientes proyectos:

- Lunes 3 de junio a las 11:10 - Laserway, financiado por el programa Horizon Europe. Xavier Beudaert el ponente de Ideko en este caso en el que se impulsa el desarrollo de procesos láser de alta velocidad para una fabricación sostenible y flexible.

- Lunes 3 de junio a las 11:30 - InterQ, financiado por el programa H2020. Xavier Beudaert explicará el trabajo llevado a cabo como líder de la iniciativa para lograr una monitorización exhaustiva de los procesos de fabricación, prevenir errores a tiempo y garantizar el sello de calidad o quality hallmark de las piezas, avanzando hacia la fabricación cero defectos.

- Martes 4 de junio a las 11:50 - Infinite, financiado por el programa Horizon Europe. Peio Olaskoaga pondrá por su parte el ejemplo de este proyecto que lidera IDEKO y que busca desarrollar compuestos aeronáuticos sensorizados digitalmente para poder monitorizar la fabricación de los componentes y su salud estructural a lo largo de todo su ciclo de vida.

- Miércoles 5 de junio a las 11:30 - Fibremach, financiado por el programa H2020 de la Unión Europea. Asier Barrios explicará los detalles del sistema robótico desarrollado para un mecanizado limpio, preciso y libre de defectos de materiales compuestos.

Además, el centro tecnológico también compartirá sus conocimientos en automatización y robótica y la digitalización de los procesos industriales en el programa de charlas oficial de la BIEMH.

Por un lado, Asier Barrios mostrará un caso de éxito en automatización junto a Víctor Malita, responsable de robótica para máquinas herramienta de Siemens, en el marco de Automation and Robotics Taks el 5 de junio a las 12:55.

Y, por otro lado, Nerea Aranguren, directora de Ideko, participará el martes 4 de junio a las 10:55 en Digital Talks en un panel de debate sobre la aplicación de la IA en la industria del manufacturing.