Mucho más que la suma de sus partes

“Para nuestros clientes de la industria farmacéutica, la calidad del producto y la fiabilidad del sistema son prioridades absolutas”, explica el director de I+D de Mediseal, Ulf Leineke. “Sin embargo, las variaciones sustanciales en los requisitos significan que hasta un treinta por ciento de cada máquina se modifica o se desarrolla de nuevo”.

Leineke argumenta que el planteamiento habitual de los fabricantes de máquinas fabricadas en serie (mantener un único proyecto de software que incorpore varias series de máquinas y todas sus opciones) no tendría las mismas ventajas para una empresa como Mediseal. “Teniendo en cuenta el número de modificaciones personalizadas que gestionamos, un proyecto que lo incluyera todo alcanzaría rápidamente unas proporciones inmanejables. También provocaría un aumento innecesario de los módulos desactivados en cada proyecto, o tener que separar partes de la línea de desarrollo principal”.

Leineke también cree que la aceptación del cliente sería problemática. “Nuestros usuarios de la industria farmacéutica esperan soluciones y actualizaciones personalizadas y de vanguardia, pero no quieren tener que probar y validar todo el proyecto después de cada modificación”.

Conjunto de módulos de software probados

Mediseal parte de un conjunto de módulos de software con interfaces claramente definidas para crear la base de cada nueva máquina. “Puesto que esta parte no se modifica de ninguna manera, sólo deberán probarse y validarse los nuevos componentes que se incorporen y las interdependencias. Esto ahorra una gran cantidad de tiempo y esfuerzos, tanto para nosotros como para nuestros clientes”, añade Leineke.

La modularización del software de Mediseal ha sido aún más fácil desde que hace cinco años se cambió a la versión 3 del entorno de ingeniería Automation Studio de B&R. “Encapsular el software en módulos reutilizables acompañados de las bibliotecas correspondientes es una cuestión muy sencilla”, afirma Leineke. “Además, los proyectos están disponibles en formato de texto ASCII, no sólo como archivos binarios”.

Leineke considera que éste es uno de los factores más importantes, ya que permite un uso eficiente de una herramienta de control de código fuente para gestionar los distintos módulos de software. Una vez que una versión ha sido probada y autorizada, puede congelarse y utilizarse una y otra vez.

No es obligado cambiar los productos

Por estas claras ventajas, Mediseal fue una de las primeras empresas que adoptó Automation Studio 3. “Cada vez que vemos que una tecnología realiza un avance innovador e importante, lo implementamos rápidamente, en beneficio propio y de nuestros clientes. Esperamos que nuestro socio de automatización incorpore nuestra propuesta y nos informe sin demora de cualquier problema que pueda surgir, y B&R desempeña un trabajo ejemplar en este aspecto”, informa Leineke.

Para él, es importante no verse nunca obligado a cambiar de producto y tener total libertad para elegir el momento que más le convenga. Valora que su equipo de desarrollo pueda continuar utilizando versiones anteriores de Automation Studio y sabe que B&R les proporcionará actualizaciones durante mucho tiempo. “Otra gran ventaja es que casi nunca tenemos problemas con la incompatibilidad de firmware”, dice Leineke y señala que en Mediseal tampoco tienen que preocuparse por lo que se refiere a la disponibilidad del producto: “Incluso los productos más antiguos de B&R siguen estando disponibles, en general”. Y lo sabe personalmente, puesto que Mediseal ha confiado en la tecnología de automatización de B&R como equipamiento de serie en todas sus máquinas durante más de diecisiete años.

Una solución abierta, una colaboración abierta

Mediseal inicialmente cambió a B&R con el fin de implementar una innovadora arquitectura de máquinas basada en la tecnología de servoaccionamiento distribuido y en el control de movimiento flexible.

“En aquella época B&R ya disponía de una solución de control con servotecnología integrada que nos permitió cambiar las levas sin necesidad de parar las máquinas, así como unificar PLC y la funcionalidad de movimiento en un mismo sistema”, recuerda Leineke. “Estos factores, unidos a la flexibilidad de la solución y a la voluntad de B&R de satisfacer nuestras peticiones especiales, nos motivaron a elegir B&R como nuestro socio de automatización”.

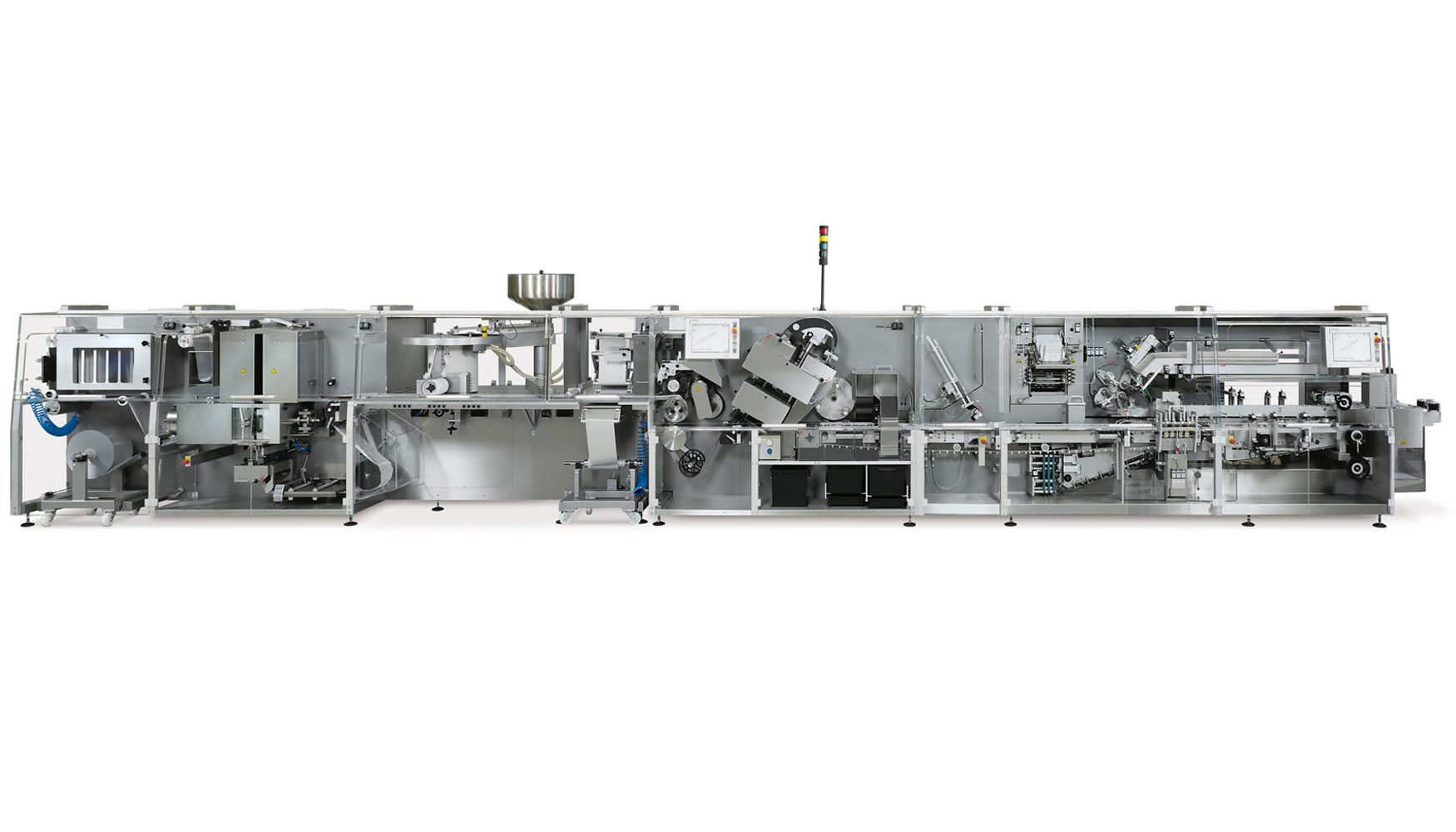

Ello dio inicio a una larga serie de innovadores desarrollos en la máquina, como lo demuestra la CP600. Fue la primera máquina de envasado de blísteres de Mediseal en incorporar servoaccionamientos digitales y, con una producción de 600 blísteres por minuto, se encuentra entre las más rápidas del mercado.

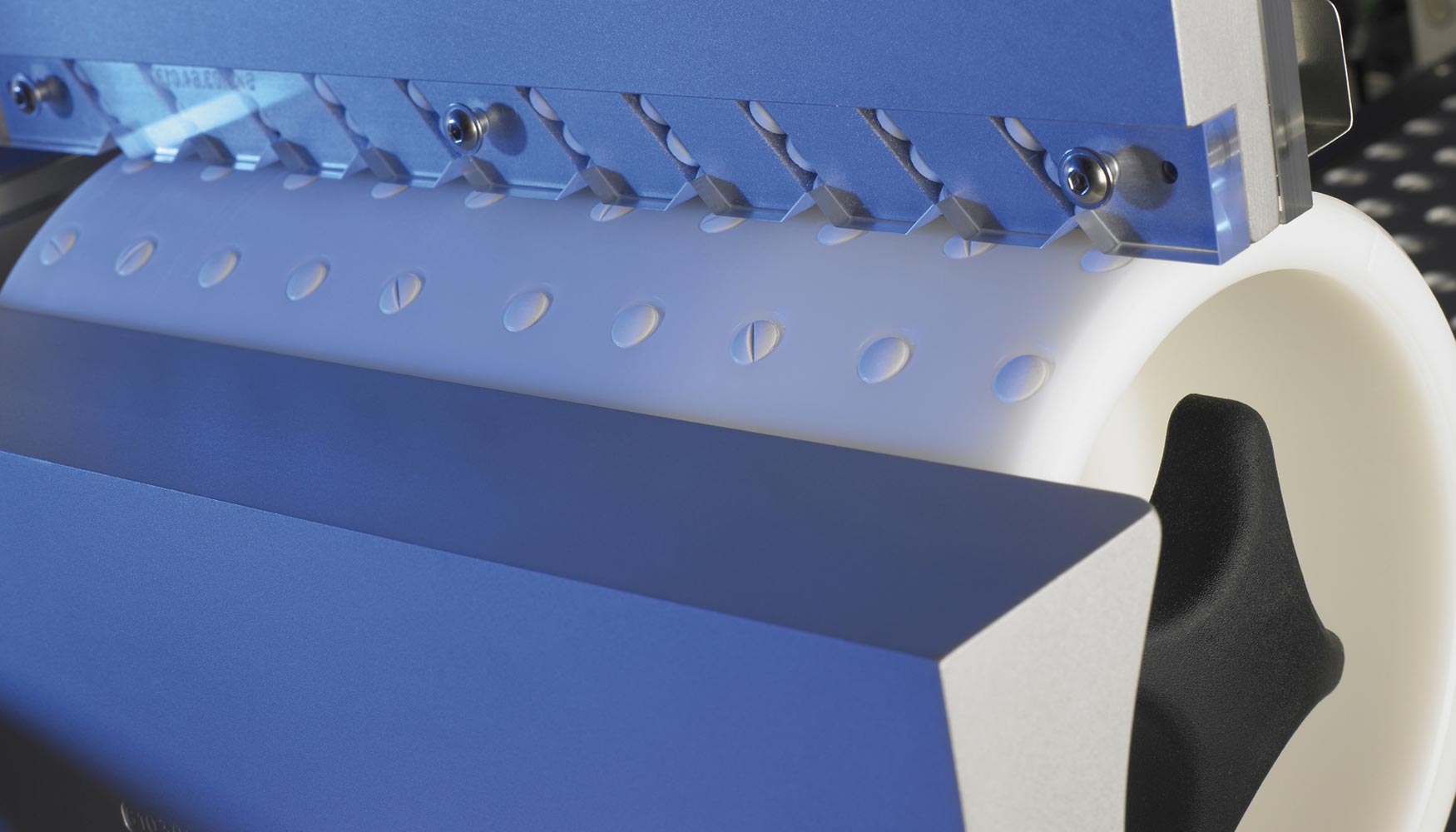

Mediseal tiene más experiencia que ninguna otra empresa del mundo en lo que respecta a la implementación de la servotecnología digital. Como resultado, sus usuarios se benefician de un nivel de flexibilidad incomparable y de una mayor eficiencia en la producción. Los servoaccionamientos directos sustituyen las piezas móviles mecánicas y reducen el tiempo para los cambios de formato entre los blísteres de PVC/ALU y de ALU/ALU a menos de 35 minutos. La construcción modular y las zonas claramente delineadas permiten implementar fácilmente módulos de función opcionales, con un soporte óptimo de la tecnología abierta de B&R. Para obtener el máximo rendimiento de la CP600, ésta puede utilizarse con una máquina estuchadora de Mediseal.

Desarrollo y puesta en marcha simultáneos

Cada máquina de una línea de Mediseal está controlada por un módulo CPU del sistema X20 de B&R. “Esta descentralización nos permite desarrollar con mayor facilidad el software de forma paralela y poner en marcha las máquinas de una línea de forma independiente, lo que resulta mucho más eficiente que trabajar con un solo controlador centralizado”, afirma Leineke. “Actualmente estamos evaluando Automation Studio 4, que nos permitiría trabajar simultáneamente en un único controlador. Si esto sale bien, es posible que pronto cambiemos a una arquitectura con un controlador central”. Este paso también eliminaría la necesidad de la comunicación cruzada entre los controladores de la línea, lo que supondría un excelente efecto secundario.

Powerlink proporciona la comunicación entre los controladores y los servoaccionamientos distribuidos, así como la conexión en red de las estaciones de E/S locales y remotas del sistema X20 de B&R. “La solución de B&R nos da posibilidades casi ilimitadas para integrar otras redes de bus y sistemas de terceros, así como una libertad total para elegir el tipo de motor a utilizar. Con Automation Studio podemos controlar motores lineales, servomotores o motores paso a paso utilizando el mismo interface”, añade Leineke. “Sin embargo, a pesar de que usamos la tecnología de B&R en todos los ámbitos (desde el control y la E/S hasta HMI), lo que es más importante para nosotros es que B&R proporciona un excelente soporte procedente de un único proveedor para acompañar sus productos y soluciones. Ello nos ayuda a minimizar los gastos en ingeniería para nuestras máquinas altamente personalizadas, pero teniendo siempre la posibilidad de responder rápidamente a las nuevas tendencias”.

Director de I+D de Mediseal GmbH

“B&R ofrece un excelente soporte procedente de un único proveedor para acompañar sus productos y soluciones. Ello nos ayuda a minimizar los gastos en ingeniería para nuestras máquinas altamente personalizadas, pero teniendo siempre la posibilidad de responder rápidamente a las nuevas tendencias”.

Como fabricante de máquinas de envasado para la industria farmacéutica, Mediseal desarrolla o modifica hasta un 30% de cada máquina para adaptarse a las necesidades de sus clientes. Gracias al entorno de ingeniería Automation Studio de B&R, Mediseal ha sido capaz de reducir la cantidad de ingeniería de software necesaria a un mínimo absoluto. En particular, Mediseal valora la capacidad de Automation Studio de encapsular software en módulos reutilizables y añadir las librerías correspondientes.