Tratamientos superficiales, térmicos y acabados industriales Bautermic

16 de mayo de 2012

Bautermic ofrece estas instalaciones, subdivididas en tres áreas básicas.

1) Lavado y desengrase y tratamiento de superficies

Se trata de máquinas lavadoras industriales multifunción diseñadas para tratar todo tipo de piezas de decoletaje, mecanizadas, forjadas o embutidas, pequeñas y grandes, de formas simples o complejas, cargadas con altos niveles de impurezas, polvo, grasas, aceites, virutas, etc. Estas máquinas operan por aspersión de líquidos desengrasantes, con sistemas de duchas fijos o bien móviles y a diferentes presiones, también trabajan por inmersión con o sin aplicación de ultrasonidos y agitación de la carga, dependiendo del grado de suciedad de la misma o cuando la geometría de las piezas a desengrasar sea muy irregular.

Estas máquinas pueden ser estáticas, lineales, rotativas, de tambor, entre otras, y pueden estar preparadas para realizar diferentes tratamientos superficiales: programas de lavado, aclarado, pasivado, fosfatado, secado, etc. Todo ello en una misma máquina con diferentes ciclos o etapas, sin necesidad de tener que manipular las piezas durante los procesos intermedios. Se construyen con aislamientos térmicos y acústicos, van equipadas con niveles automáticos de reposición, aspiradores de vahos, desaceitadores, filtros, dosificadores de detergentes, ultrasonidos y demás complementos. A fin de conseguir una mayor facilidad de maniobra, un gran ahorro en mano de obra, un menor consumo de energía y muy poco gasto en productos de limpieza.

Equipos de lavado

Bautermic ofrece esta gama con tecnologías en base agua, adaptadas para cada tipo de piezas que hayan de tratarse

- Lavadoras industriales de tambor tipo LCT: diseñadas para el lavado, desengrase, fosfatado, pasivado y secado de todo tipo de piezas a granel y en continuo. El tipo de tratamiento deseado se realiza por inmersión y aspersión acompañado de un secado final, todo ello dentro de un tambor en rotación. Dadas sus características especiales permiten obtener pequeñas y grandes producciones

- Cubas para desengrase y lavado industrial tipo LIC: para lavar gran variedad de piezas. Los diversos tratamientos se pueden realizar en manual o automático y están preparadas para trabajar en frío o en caliente. Permiten la incorporación de ultrasonidos para aumentar su eficacia. La variante ‘LIC-A’ incorpora un ascensor para realizar ciclos automáticos robotizados, para que se puedan realizar movimientos continuos de agitación, de manera que el líquido desengrasante penetre en las ranuras y acelere el proceso de limpieza.

- Desengrase lavado y secado en máquinas rotativas tipo LCR: previstas para trabajar en célula, disponen de una plataforma circular rotativa en donde se colocan las piezas a desengrasar, una vez iniciado el ciclo son chorreadas a corta distancia con una solución desengrasante proyectada a presión. La plataforma traslada la carga en continuo o paso a paso por las diferentes etapas de lavado, enjuague y secado, pudiéndose independizar cada cámara de manera estanca. Este tipo de máquinas son muy compactas y pueden ser atendidas por un solo operario o un robot.

- Lavadoras universales tipo LIH: operan por aspersión, se fabrican en dos versiones, una con sistema de duchas fijas y otra con duchas móviles para los casos en que la suciedad presente gran cantidad de partículas sólidas y grasas o cuando la geometría de las piezas sea muy irregular. La carga y descarga se realiza desde el frontal, colocando las piezas en una cesta o cuando se trate de cargas muy pesadas en un carro. El movimiento de la puerta del carro puede automatizarse. Los ciclos de tratamiento oscilan entre 3 y 8 minutos.

- Lavadoras continuas LCB tipo túnel para multitratamientos: trabajan por aspersión del desengrasante sobre las piezas, colocadas directamente sobre una cinta transportadora que las traslada en continuo a través de las diferentes estaciones de tratamiento: desengrase, lavado, enjuague, secado, etc. El tipo LCA es similar pero las piezas a tratar se trasladan por dentro del túnel colgadas en un transportador aéreo, lo que permite que estas lavadoras se puedan insertar en líneas de transporte existentes.

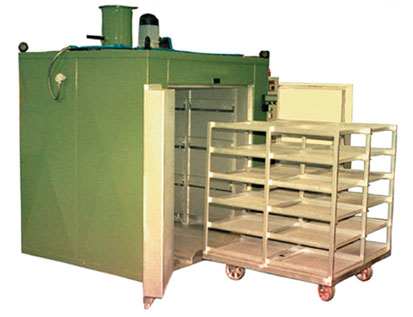

2) Hornos y estufas para todo tipo de calentamientos y tratamientos térmicos industriales

Para transformar o incrementar las propiedades de ciertos materiales es necesario tener que utilizar hornos y estufas para calentar, secar, forjar, fundir, cocer y transformar superficies ablandándolas o endureciéndolas mediante tratamientos térmicos.

Se denominan hornos los que trabajan calentando piezas por encima de 500 °C y estufas los que trabajan por debajo de esta temperatura. A su vez, la tipología de estas máquinas se subdivide en diversos tipos de hornos y estufas según sea la energía calorífica que se emplee para su calentamiento: electricidad, gas, gasoil, inducción, microondas, entre otros. Se puede ampliar todavía mucho más la gama de este tipo de máquinas en función del tipo de tratamiento que han de realizar, las características de las piezas o su producción, por lo cual existen multitud de diferentes tipos de hornos y estufas que pueden ser: estáticos, continuos, de forja, de fusión, para tratamientos térmicos, con su funcionamiento manual, o bien automatizado equipados con convección de aire forzado para uniformizar temperaturas, o bien con atmósferas para añadir compuestos que se combinen con los materiales tratados o que los protejan contra la decarburación.

3) Instalaciones de acabado superficial, pintar-barnizar-plastificar

Para superar los controles de calidad a los que se someten todos los productos en la industria, es necesario terminarlos con algún tipo de recubrimientos o de pintura y barniz que sirva de distinción, apariencia decorativa, protección contra el desgaste, aumento de sus propiedades ante la oxidación por humedad, niebla salina, contacto con ácidos, vapores, etc. Para conseguir que la mayoría de las piezas presenten un óptimo acabado hay que emplear una serie de instalaciones que pueden ser estáticas o continuas y cuyas aplicaciones más usuales son: desengrasar, fosfatar, enjuagar, imprimar, pintar o plastificar. Mediante la aplicación de diferentes tratamientos y capas de protección, su aplicación puede ser aerográfica o electroestática en líquido, en polvo, en cubas de lecho fluido, en plastificados o bien rilsanizados, etc. Los equipos básicos para los tratamientos superficiales son: lavadoras, cabinas de pintura, hornos de secado, transportadores y equipos complementarios como robots, recuperadores, ciclones, etc.

La conclusión final es que los tratamientos superficiales son una parte fundamental en la industria debido a la importancia que han adquirido para conseguir una adecuada calidad. Por esto cuando sea necesario adquirir alguna de estas instalaciones, es menester o bien tener conocimientos profundos sobre estas materias o acudir a una empresa especializada, como es Bautermic, S.A., ya que existen diversas soluciones, unas más sencillas y menos costosas que otras que podemos suministrar llaves en mano con todo tipo de garantías.