Festo avanza hacia el futuro con Controlled Pneumatics

La producción de neumáticos y de obleas parece no tener nada que ver la una con la otra. Sin embargo, utilizan la misma tecnología en cuanto a técnica de automatización: la neumática regulada. Festo ha seguido desarrollando la tecnología de aire comprimido para que la neumática sea sostenible, ahorre recursos y sea energéticamente eficiente.

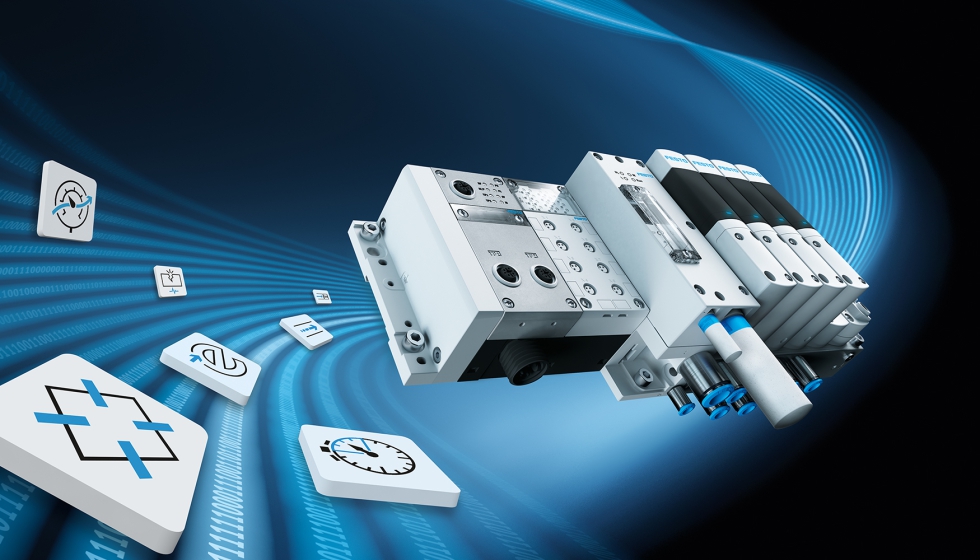

En la neumática regulada o Controlled Pneumatics, Festo combina tecnología proporcional, sensores y algoritmos de control en un circuito de regulación. Se trata de sistemas neumáticos mecatrónicos con una innovadora tecnología de válvulas y comunicación que permiten la influencia digital en combinación con una regulación en bucle cerrado sobre una magnitud de sensor. Especialmente en el control de la presión y el caudal, esta tecnología crea nuevos campos de aplicación que superan los límites de la neumática y permiten soluciones más sencillas, seguras, rápidas, precisas y eficientes. Por su parte, la neumática estándar convencional se utiliza especialmente para aplicaciones sencillas, como movimientos punto a punto. Es sobre todo su simplicidad lo que hace que la neumática estándar sea la solución ideal en muchos casos.

Neumática digitalizada

Un ejemplo de producto de neumática regulada es el Festo Motion Terminal VTEM, con el que Festo digitaliza la neumática. Esta plataforma de automatización utiliza tecnología piezoeléctrica y Motion Apps que permiten sustituir más de 50 componentes individuales de un circuito de control neumático.

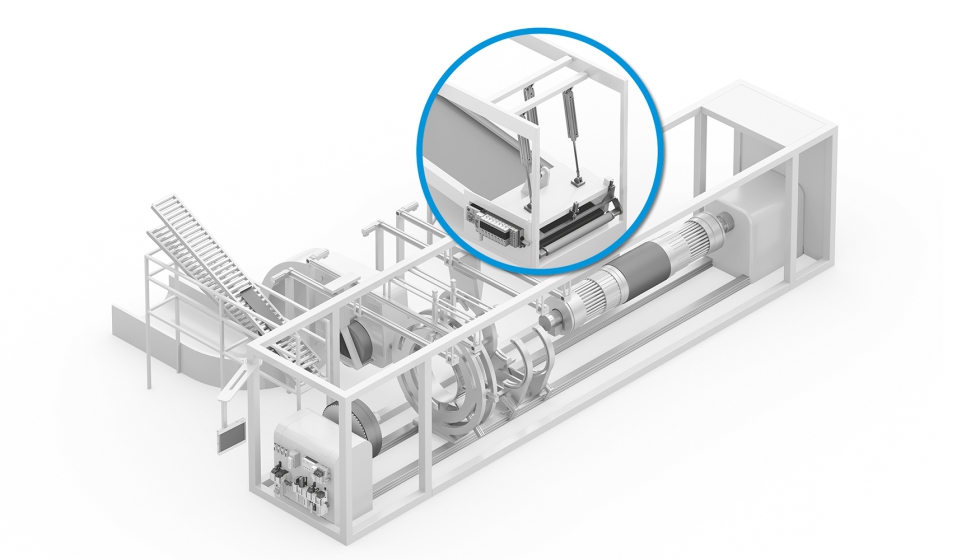

Trasladado esto a la fabricación de neumáticos, se obtienen potenciales de ahorro en los procesos de carga de las prensas de calor: con la Motion App Nivel de presión seleccionable, el Festo Motion Terminal se encarga de la introducción fluida en la prensa del neumático no vulcanizado* (neumático en bruto sin perfil). Una menor oscilación del sistema de manipulación para la carga permite incrementar la velocidad de introducción. Esto acelera el proceso en varios segundos por cada neumático. Puede parecer que esto no es mucho, pero con una producción mundial anual de alrededor de 1.800 millones de neumáticos para turismos, puede suponer sumas considerables para cualquier fabricante de neumáticos. Otra ventaja de la neumática regulada es que reduce las fuerzas de impacto y, por tanto, aumenta considerablemente la vida útil de los componentes utilizados.

Menos presión = menos energía

Un aspecto práctico es que los procesos de carga no solo son más rápidos, sino que además necesitan menos energía, ya que se puede reducir la presión y, con ello, el consumo de aire del sistema neumático. Los cálculos también revelaron ahorros en el consumo de aire frente a la neumática estándar de casi un tercio por movimiento del cilindro neumático horizontal DSBC utilizado y de casi tres cuartos en el caso del cilindro vertical utilizado del mismo tipo. Para estos procesos de carga y descarga resultan ahorros de energía de alrededor del 60% solo para el control de los cilindros verticales y horizontales.

Mantenimiento predictivo

También se utiliza la Motion App Leakage Diagnosis, que simplifica el tema del mantenimiento y monitoriza automáticamente las fugas. Mediante ciclos de diagnóstico y valores umbral definidos es posible detectar y localizar fallos para cada actuador por separado. El resultado es una base segura para el mantenimiento predictivo.

Además, Festo Motion Terminal puede cerrar el canal de aire defectuoso para que en caso de fuga no se siga suministrando aire comprimido. De este modo, la innovadora plataforma de automatización evita un consumo de aire innecesario.

La tecnología piezoeléctrica evita el desgaste

Cuando se trata del transporte y almacenamiento de obleas en la industria de semiconductores, el sistema de purga N2 de Festo evita que el oxígeno oxide las obleas. Para ello, el económico regulador de caudal suministra nitrógeno inerte de forma constante a la atmósfera que rodea a la oblea. El regulador de caudal, también conocido como controlador de caudal másico MFC, se basa en la tecnología piezoeléctrica y en la tecnología de sensores integrados.

El diseño de la válvula piezoeléctrica reduce el riesgo de contaminación del flujo de gas por partículas de abrasión a lo largo de toda la vida útil. El valor máximo se halla en aprox. una partícula de 0,1 micrómetro por conmutación. Las soluciones convencionales generan un contenido de partículas cinco veces mayor. El empleo de tecnología piezoeléctrica evita el desgaste por fricción. Esto permite aumentar significativamente la vida útil de la válvula. En comparación con las soluciones convencionales, esto se traduce en un ahorro notable de los costes de funcionamiento y mantenimiento.

Ahorro gracias a un bajo consumo interno de energía

Gracias a su diseño, el regulador de caudal de accionamiento directo reduce el riesgo de fugas. El consumo de energía eléctrica es inferior a un vatio. En ambos casos, se trata de un ahorro del 80% en comparación con las soluciones convencionales. El circuito de regulación cerrado permite un comportamiento exacto, estable y lineal del caudal, con una histéresis mínima. La precisión de repetición se halla en un +/-0,25% del valor de consigna. Con la neumática regulada, su digitalización y la tecnología piezoeléctrica, Festo lleva la tecnología del aire comprimido a un nuevo nivel tecnológico que ahorra más recursos, eficiente energéticamente y sostenible.