¿Cuántos usuarios saben dónde están los puntos débiles en sus sistemas de aire comprimido?

Se puede ahorrar hasta un 60% de los costes de funcionamiento de los sistemas neumáticos si los operadores de los mismos implementan los resultados y análisis de la auditoría de eficiencia energética del aire comprimido GFAA de Festo. Los expertos en eficiencia energética de Festo analizan todo el sistema de aire comprimido con un enfoque integral, desde el compresor hasta la aplicación, y recomiendan medidas para reducir el consumo de energía. El aspecto práctico es que se contribuye a la protección climática, ya que el ahorro de costes y de energía se traduce naturalmente en menos emisiones de CO2 y en una mayor productividad.

Cuando se analizan los factores de coste de los sistemas de aire comprimido, se observa que los costes energéticos de la generación de aire comprimido representan la mayor parte de los costes totales, con un 77%, muy por encima de los costes de inversión, que son del 14%, y de los costes de mantenimiento, que ascienden al 9%. Esto se deduce del estudio “Sistemas de aire comprimido en la Unión Europea“realizado por el Instituto Fraunhofer de Investigación de Sistemas e Innovación ISI. Por tanto, es obvio que hay que examinar con detalle estos factores de coste.”La auditoría de eficiencia energética de aire comprimido GFAA de Festo es la herramienta de análisis adecuada para ello, ya que con sus resultados se puede generar aire comprimido de forma más eficiente, consumir menos aire comprimido y evitar pérdidas de presión”, explica Sven Lensdorf, director de Sales Operations Services en Festo.

Auditoría en cinco partes

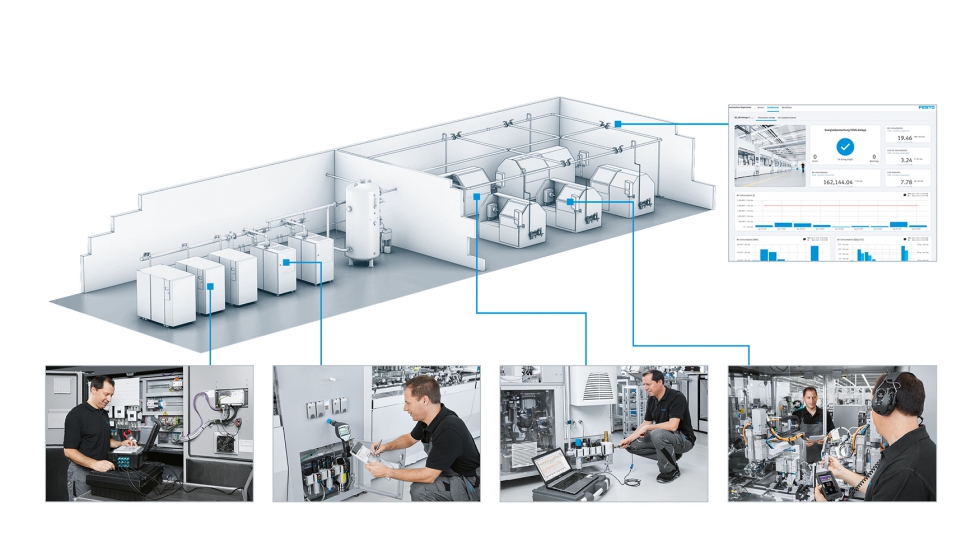

La auditoría comprende cinco pasos: en los tres primeros, los expertos en eficiencia energética de Festo analizan la generación, la preparación y la distribución de aire comprimido de todo el sistema, antes de poner el foco en las aplicaciones neumáticas, es decir, en las propias máquinas e instalaciones. Asimismo, analizan la eficiencia energética de estas máquinas y sistemas y localizan fugas. En el quinto y último paso, los especialistas elaboran un concepto para un sistema de monitorización del aire comprimido con el que se pueden supervisar permanentemente los estados de energía, también con respaldo de la inteligencia artificial si el cliente lo desea.

En el primer paso, los especialistas de Festo, consideran los factores de la generación de presión. Analizan el rendimiento de los compresores, la carga de trabajo o el grado de utilización y los ahorros potenciales de aire comprimido y CO2, así como el coste de desconectar la alimentación de aire comprimido en tiempos improductivos. Al mismo tiempo, calculan el nivel de fuga de la planta de producción así como los costes anuales de la electricidad y del aire comprimido. La ventaja es que “Festo no es un fabricante de compresores y, por tanto, puede realizar un análisis independiente del fabricante, incluso durante el funcionamiento”, añade Lensdorf. El análisis de la generación de aire comprimido permite conocer el consumo de energía y las reservas de potencia de los compresores.

Prevención de fallos de máquinas

El segundo paso comprende el análisis de la preparación del aire comprimido con sus secadores de aire y filtros de aire mediante la medición de la calidad del aire comprimido. La aplicación de los resultados del análisis aumenta la vida útil de los componentes neumáticos y evita fallos de máquinas e interrupciones de la producción. Esta parte de la auditoría garantiza el dimensionado preciso de la preparación del aire comprimido para conseguir una calidad óptima de este aire.

El análisis de la distribución del aire comprimido representa el tercer paso de la auditoría de eficiencia energética del aire comprimido. Este análisis promueve ahorros de aire comprimido y CO2 identificando la sobrepresión innecesaria, reduciendo las pérdidas de presión y el nivel de presión. Los expertos en eficiencia energética de Festo miden la caída de presión y calculan la capacidad total de almacenamiento de los depósitos de aire comprimido y de la red de aire comprimido.

Potencial de ahorro en las máquinas

El cuarto paso de la auditoría se centra en las aplicaciones neumáticas en las propias máquinas y sistemas. Con mediciones del nivel de presión y el consumo de aire comprimido directamente en la máquina, los especialistas de Festo pueden asesorar sobre cómo deben dimensionarse correctamente actuadores, válvulas y tubos flexibles, cómo pueden optimizarse las aplicaciones de soplado y vacío, cuál debe ser la presión de funcionamiento y cuáles son los conceptos de instalación y control más eficientes desde el punto de vista energético.

La medida de eficiencia más importante en este contexto es la localización y documentación de fugas, porque un sistema de aire comprimido con fugas es un auténtico derroche de energía y dinero y compromete la seguridad de los procesos. Lensdorf añade: "Los expertos en eficiencia energética de Festo utilizan detectores de ultrasonidos de alta sensibilidad para localizar con precisión las fugas.” Las localizan durante el funcionamiento y las marcan y clasifican según su prioridad en términos de tamaño y coste. El análisis incluye el cálculo de costes de energía, de pérdidas y de emisiones de CO2, una lista de las piezas de repuesto necesarias, una estimación del periodo de mantenimiento y una estimación del ahorro anual en costes y CO2, así como el periodo de amortización de las posibles medidas.

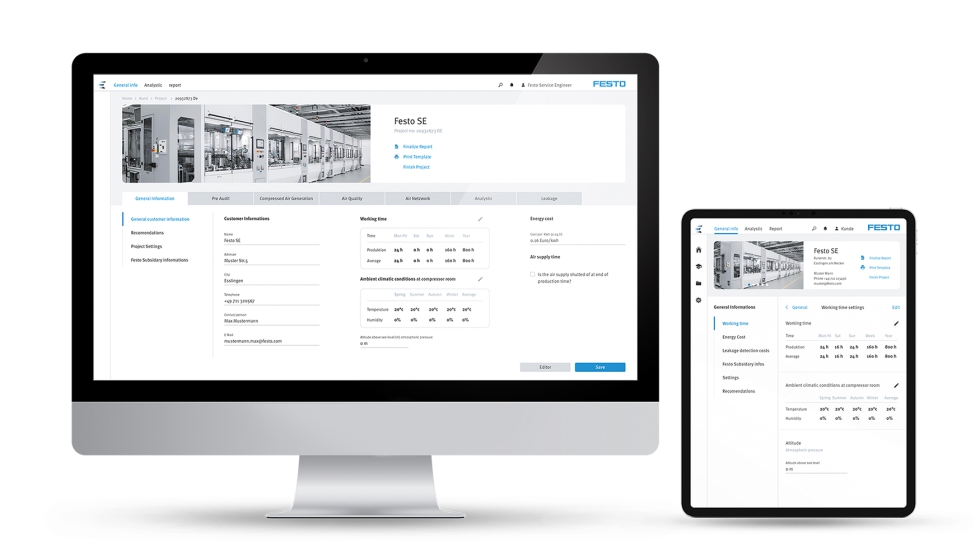

El portal en línea ofrece transparencia

Todos los resultados de medición y datos de análisis de la auditoría se documentan en el Energy Saving Services Portal basado en la web. Este portal en línea con aplicación móvil permite acceder en tiempo real a todos los datos con disponibilidad mundial y derechos de acceso definidos por el usuario. Todas las fugas registradas se marcan con un código QR para una rápida recuperación de la producción. En el portal también se describen las recomendaciones de acción, ponderadas por prioridad, para optimizar la eficiencia energética del aire comprimido y su potencial de ahorro. Del mismo modo, las piezas de repuesto necesarias para aplicar las medidas de optimización pueden encontrarse en el portal y pedirse directamente en línea con un solo clic.

Bajo petición, los especialistas de Festo pueden sustituir piezas defectuosas como tubos flexibles, racores, cilindros y válvulas, garantizando así un ahorro de hasta el 60% en costes de aire comprimido. Las optimizaciones realizadas y las fugas subsanadas se documentan y rastrean en el portal en línea.

El informe final de la auditoría de eficiencia energética del aire comprimido puede utilizarse para la gestión energética según la norma ISO 50001. En la documentación también se indican los valores de emisión de CO2 del sistema de aire comprimido, que los operadores de máquinas y sistemas pueden utilizar para su informe de sostenibilidad, por ejemplo, de acuerdo con GRI o GHG.

Transparencia gracias a la monitorización del aire comprimido

En el quinto y último paso de la auditoría, los expertos en eficiencia energética de Festo elaboran un concepto para un sistema de monitorización de aire comprimido que se puede utilizar para controlar los estados de todo el sistema de aire comprimido. Esto permite a los operadores del sistema tener en todo momento transparencia en cuanto al caudal, la presión y la humedad, ya que el sistema de monitorización supervisa los parámetros en tiempo real y notifica a los operadores del sistema en caso de irregularidades, una herramienta práctica para mejorar la eficacia de todo el sistema (OEE). Los posibles parámetros de monitorización son el caudal y el consumo, la presión y el punto de condensación bajo presión. “El registro sistemático del consumo de aire comprimido crea transparencia energética y permite planificar las medidas de mantenimiento en el momento oportuno”, aclara Lensdorf.